粉末冶金とは | 工程、材料、用途

粉末冶金は、多様な産業で利用されている柔軟な製造プロセスであり、金属や非金属(セラミックや複合材料)の粉末を使用して部品やコンポーネントを製造します。粉末冶金は、従来の製造方法に比べてユニークな利点があり、多くの業界で選ばれる技術となっています。本記事では、粉末冶金の工程、使用材料、応用事例について詳しく解説し、購買担当者や部品設計エンジニアにとっての重要性を強調します。

定義と分類

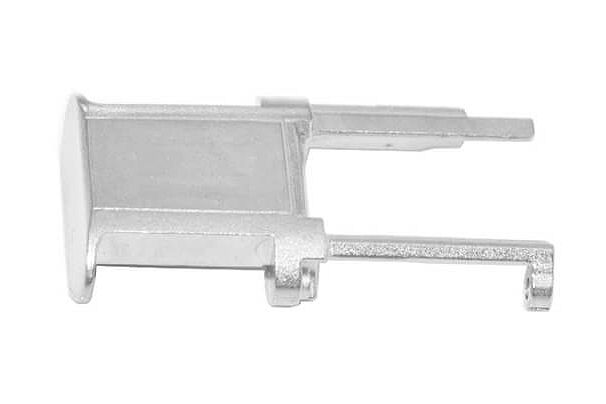

粉末冶金は、金属または非金属粉末から部品やコンポーネントを製造する製造技術と定義できます。これには、粉末圧縮成形(PCM)サービスや金属射出成形(MIM)サービスなど、さまざまなプロセスが含まれます。これらのプロセスにより、従来の製造法では困難な複雑かつ精密な形状の部品製造が可能となります。

粉末圧縮成形

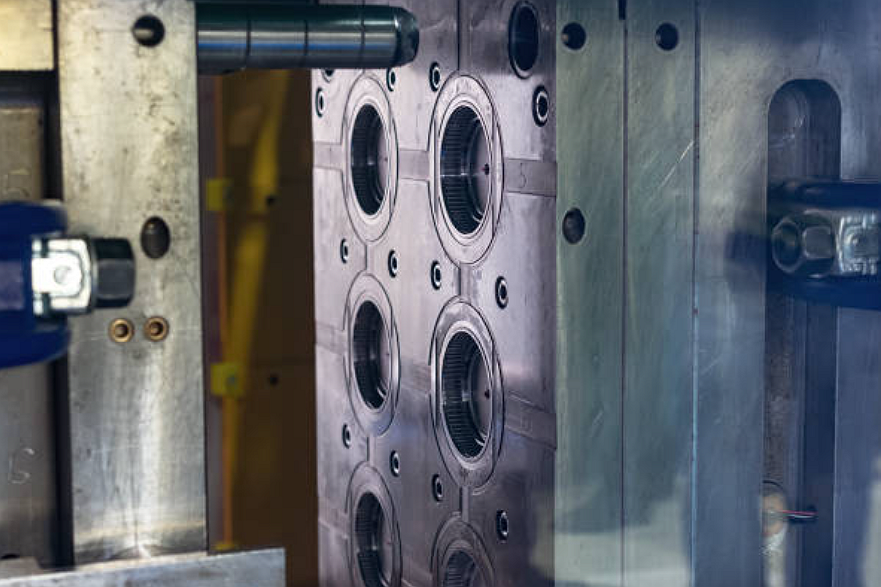

粉末圧縮成形(PCM)は、金型を使って粉末材料を所望の形状に圧縮するプロセスです。通常、高圧で圧縮することで、後の工程まで形状を保持できるグリーンコンパクト(生体)を作ります。

成形金型の構造が比較的単純なため、より複雑な部品の生産には向きませんが、高融点合金、硬質合金、およびタングステン、チタン、アルミニウムなどの特殊金属の生産には適しています。

金属射出成形(MIM)

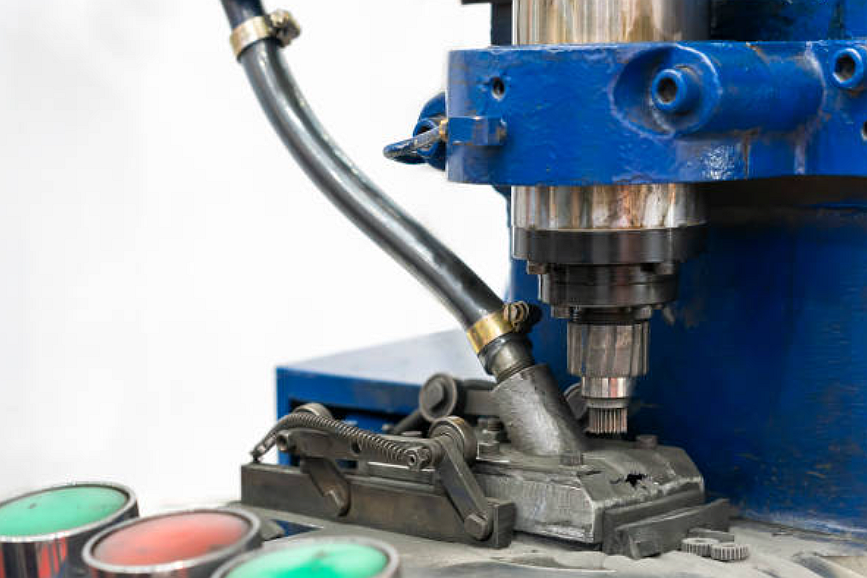

金属射出成形(MIM)は、粉末冶金とプラスチック射出成形の原理を組み合わせたものです。微細な金属粉末をバインダーと混ぜてフィードストックを作り、射出成形機で金型に注入します。その後、脱脂と焼結により最終形状を得ます。

金属射出成形金型は射出成形金型であるため、非常に複雑な金属部品の製造が可能です。

従来製造法に対する利点

粉末冶金には従来の製造法に対して多くの利点があり、多くの用途で選ばれる理由となっています。主な利点は以下の通りです:

コスト効率:粉末冶金は材料利用率が高く、製造時の廃棄を最小限に抑えます。材料利用率は最大98%に達し、ダイカスト、インベストメント鋳造、砂型鋳造などは約90〜95%、CNC加工ではさらに低い場合もあります。また、大規模な機械加工の必要性が減るため、総生産コストも削減されます。

設計自由度:複雑かつ精密な形状の部品を従来法では困難なレベルで実現できます。これによりエンジニアやデザイナーに新しい可能性が広がります。

材料多様性:金属や非金属(セラミック射出成形(CIM)を含む)など、多様な材料が利用可能であり、強度や耐摩耗性、耐熱性など特性に合わせた部品開発が可能です。

粉末冶金プロセス

粉末冶金は一般に粉末圧縮成形を指します。粉末冶金プロセスは、粉末の製造、混合、成形、焼結など、複数のステージで構成されており、高品質な部品の製造に寄与します。

粉末の製造

粉末の製造は粉末冶金プロセスの中でも重要なステップです。粉末の品質や特性が最終製品の特性に直接影響します。金属粉末の製造には、アトマイズ法、化学的還元法、機械的粉砕法などがあります。

アトマイズ法:溶融金属を高圧ガス流や遠心力で急冷し、球状で流動性の良い粉末を得る方法で、微細な金属粉末の製造によく用いられます。

化学的還元法:金属酸化物や塩を水素や炭素などの還元剤で高温還元し、金属粉末を得る方法です。

機械的粉砕法:大きな金属片を機械的に粉砕、ミリング、グラインディングして、所望の粒径にします。

粉末の混合と成形

金属粉末が製造された後は、流動性や成形性向上のために添加剤や潤滑剤と混合されます。均一な混合により、最終製品で均一な特性が得られます。

混合された粉末は、油圧または機械プレスでダイ(型)に加圧し、所望の形状のグリーンコンパクトを形成します。

焼結と高密度化

焼結は粉末冶金の中で重要な工程です。グリーンコンパクトを制御雰囲気下で高温に加熱します。焼結は、溶融点より低い温度で、粒子同士が結合できる程度の高温で行われます。焼結法には、真空、ホットプレス、無圧(プレッシャーレス)の三つがあります。

真空焼結:真空炉で加熱することで、酸化を防ぎ、純度を保ちつつ部品を強化・高密度化します。

ホットプレス焼結:ホットアイソスタティックプレス(HIP)とも呼ばれ、高温・高圧下で部品の物性を向上させる手法です。

粉末を缶詰等に詰め、高温高圧下で焼結します。温度や圧力は材料により異なりますが、一般に900~1,400℃、数百~数千気圧に達します。

無圧焼結:外部からの圧力を加えずに金属粉末を固体に焼結する方法(固相焼結・拡散接合とも呼ばれる)です。

無圧焼結はHIPやCIPのように圧力を加えず、複雑形状や薄肉部品にも利用されます。焼結中は粒子間で拡散が進み、密度と機械的特性が向上します。

追加プロセス(オプション)

混合、成形、焼結以外にも、以下のような追加工程が利用できます:

熱処理: 焼結後に熱処理を施して、微細構造を調整し、所望の材料特性を得ます。

含浸(インフィルトレーション): 焼結体の多孔構造に溶融金属をしみ込ませて強度・密度を向上させる技術です。

粉末冶金で使われる材料

金属粉末は、粉末冶金で使用される主要な材料です。鉄、アルミニウム、銅、各種合金など、多様な金属から製造できます。粉末の粒径や形状、化学組成などが最終製品の性能を大きく左右します。

MIM金属粉末

鉄粉はその優れた機械的特性と多用途性から粉末冶金で広く利用されます。他元素と合金化することで強度や耐食性、耐摩耗性などが向上します。主なMIM金属粉末とグレードは以下の通りです:

...

MIMセラミック粉末

金属粉末の他に、セラミック、ポリマー、複合材料などの非金属粉末も使用されます。高温耐性や絶縁性、軽量性などの特性により、粉末冶金の応用範囲が広がります。主なMIMセラミック粉末とグレードは以下の通りです:

アルミナ(Al2O3):アルミナはCIMで最も広く使われるセ�ミック材料のひとつであり、機械的強度、絶縁性、熱伝導性に優れています。アルミナ部品は自動車、電子、医療業界で使用されています。

ジルコニア(ZrO2):高い強度と耐摩耗性、低い熱伝導率、耐食性を持ち、切削工具や医療インプラント、過酷な環境用部品に使われます。

窒化ケイ素(Si3N4):高強度、優れた耐熱衝撃性、低密度、耐摩耗・耐食性により、自動車、航空宇宙、化学産業等で用いられます。

合金化と添加剤

粉末冶金では、さまざまな金属粉末を混ぜ合わせて合金化することが一般的です。これにより強度や硬度、耐熱性など特定の性能を実現できます。

NewayのMIM材料エンジニアは、顧客の特別な製品要件に合わせて金属粉末をカスタマイズできます。これには徹甲弾用特殊タングステン合金粉末や、高圧通電用高耐熱粉末などの開発が含まれます。

粉末冶金の応用

粉末冶金は、その特徴と多様性から、さまざまな業界で広く活用されています。主な業界は以下の通りです:

自動車産業

エンジン部品、トランスミッション部品、ベアリング、ギアの製造などに粉末冶金が広く利用されており、高強度・軽量化で燃費向上や排出ガス削減に貢献します。

航空宇宙産業

タービンブレード、熱交換器、構造部品などの重要部品に利用され、優れた強度対重量比で燃費や性能向上に寄与します。

医療機器

手術器具、整形インプラント、歯科部品の製造に用いられます。バイオ適合性や優れた機械特性により人体への使用にも適しています。

消費財・その他

パワーツール、スポーツ用品、家電などの製造に加え、エレクトロニクス、防衛、エネルギー、通信分野でも複雑な形状や特定の物性が必要な部品に利用されています。

粉末冶金の進展と今後のトレンド

粉末冶金分野は、研究開発や新技術によって絶えず進化しています。主なトピックス:

新材料・新合金の開発

研究者や技術者は、粉末冶金用途向けの新しい材料・合金やナノ構造材料を模索し、製品の性能向上に挑戦しています。

製造技術の進歩

金属粉末を用いた3Dプリンティングなど、先進製造技術の発展により、設計自由度や材料利用率が向上し、複雑な内部構造を持つ部品の製造が可能となりました。

新たな応用分野

粉末冶金の技術が広がることで、例えば骨への生着性向上を目的とした医療インプラントや、電気自動車用の軽量・高強度部品の製造など、新たな応用が注目されています。

結論

まとめとして、粉末冶金は従来製法と比べて多くの利点を持つ柔軟な製造プロセスです。複雑で高性能な部品を、希望する物性で作ることができます。自動車、航空宇宙、医療機器など幅広い分野で利用され、設計・購買エンジニアにとって重要な技術です。

粉末冶金のプロセスや材料、用途を理解することで、エンジニアやデザイナーは自分たちのニーズに合わせた革新的かつ効率的なソリューションを創造できます。Newayは焼結フィルター、金属、鋼粉などあらゆるご要望にお応えします。粉末冶金のメリットを活かし、プロジェクトやデザインの新たな可能性を切り開きましょう。今すぐ新しいプロジェクトを始める