粉末冶金が実現する高性能焼結ギアと自己潤滑ブッシュ

焼結ギア・ブッシュ概要

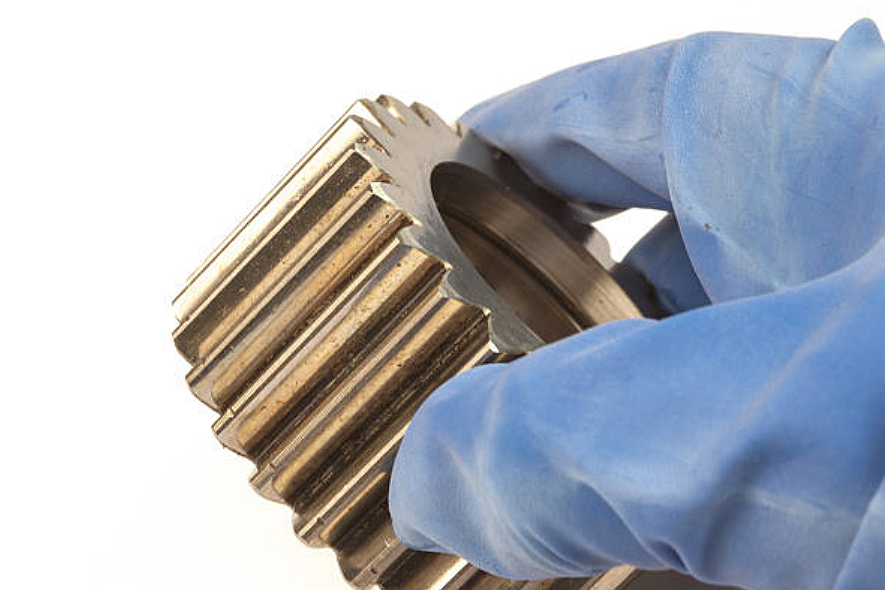

焼結された自己潤滑ギア、ブッシュ、ベアリングは、多孔質で潤滑剤が含浸されており、外部からの潤滑剤補充なしに連続的な潤滑を提供する粉末冶金部品を指します。固体ギアやブッシュ、ベアリングと比べて、軽量で多孔質、自己潤滑性があり、高強度です。焼結ギアと自己潤滑ブッシュの製造には、主に粉末冶金プロセスに属する金属射出成形と粉末圧縮成形という2種類の粉末金属製造方法を用います。

固体金属ギア・ブッシュの製造方法

固体金属ギアおよびブッシュの主な製造プロセスはそれぞれ独自の利点があります。ギアの機械加工は高精度なプロファイリングと仕上げを可能にしますが、鋳造はほぼ仕上げ形状の成形が可能です。鍛造は結晶粒の流れによって強度を向上させます。ブッシュの機械加工は厳しい公差と表面仕上げの品質を実現し、ブローチ加工は複雑な内部形状を可能にします。鋳造ブッシュは複雑な形状を迅速に製造でき、仕上げが最小限で済みます。

CNC機械加工 - ホブ加工、シェーピング、フライス加工などのギア切削工程により、金属のブランクから精密なギア加工が可能です。最も一般的な方法です。

鋳造 - 粗いギアブランクを製造するために金属鋳造が利用され、その後追加の機械加工が必要です。ブランクの機械加工に比べて材料の節約になります。

鍛造 - ギアブランクは機械加工前に金属材から基本形状に鍛造できます。結晶粒の流れによる強化を提供します。

押出成形 - 特定の金属の熱間押出成形により、継ぎ目のない近似公差のブッシュを製造可能です。

耐摩耗性の向上

粉末成形されたギアやブッシュは、含浸潤滑、微細炭化物、カスタム合金などの特性を活用し、従来の製造方法と比較して耐摩耗性と部品寿命を大幅に向上させます。

- 潤滑剤含浸 - 焼結部品の多孔性により、油や黒鉛などの潤滑剤を保持できます。これにより接触面に継続的な潤滑が供給され、摩耗を最小化します。

- ��������������細炭化物 - 粉末焼結に伴う急冷により、微細で均一に分散した炭化物がマイクロ構造内に形成され、耐摩耗性を高めます。

- 作業硬化 - 圧縮時の力により材料が硬化し、耐摩耗性がさらに向上します。

- 材料の柔軟性 - 焼結では、加工合金に比べて耐摩耗性に優れたより広範な合金の使用が可能です。クロム、ニッケル、モリブデンなどの元素を添加できます。

- 成分管理 - 粉末冶金は鋳造合金に比べて成分の厳密な管理を可能にし、特性の最適化を実現します。

- 密度勾配 - 表面近くに一定の多孔性を保持して潤滑を保持しつつ、芯部は完全に密にして強度を確保します。これにより表面摩耗が軽減されます。

騒音低減

粉末圧縮ギアとブッシュは、固体金属では得られない多孔性、材料の勾配、成形形状などの特性を活かし、比類のない音響減衰と静かな動作を提供します。

- 多孔質構造 - 焼結部品に固有の多孔性と空隙が振動エネルギーと音波を吸収・拡散し、騒音を低減します。

- 粒子間摩擦 - 金属粉末粒子間および粒子境界での摩擦も、焼結構造を通した振動伝達を抑制します。

- フィット感の向上 - 多孔性により、組み合わされる部品間のフィット感が向上し、隙間や不適合による振動発生を最小化します。

- 潤滑効果 - 多孔質に含浸された潤滑剤が金属同士の接触を最小化し、騒音源となる接触を減らします。潤滑膜が振動を減衰させます。

- 剛性低減 - 焼結に伴う弾性係数の低下が振動減衰に寄与します。

- 減衰容量の向上 - 粉末冶金により、減衰容量を高めるための成分や特性の調整が可能です。

- 形状最適化 - 焼結により、ジオメトリック効果を利用した成形形状、表面パターン、フィンを用いて減衰性能を最適化できます。

複雑な形状

粉末冶金によるほぼ最終形状の成形、自動処理、成分の柔軟性の組み合わせにより、成形ギアおよびブッシュの設計に卓越した幾何学的能力が付与されます。

- ほぼ最終形状 - 焼結部品は金属粉末を目的の形状と寸法に非常に近い形で成形して作られます。複雑な形状の機械加工の必要性を最小限に抑えます。

- 設計の柔軟性 - 金型により、機械加工では製造できない複雑で非均一な内部および外部形状の設計に大きな自由度が得られます。

- 部品の統合 - 複雑な組立は複数の部品を埋め込み特徴を持つ単一の焼結部品に統合することで簡素化できます。

- ドラフト要件なし - 粉末成形は鋳造で必要なドラフト角が不要なため、垂直壁、アンダーカット、負のドラフト特徴が可能です。

- 密度のカスタマイズ - 特定の領域で圧縮を変えることで異なる密度のセクションを単一部品に組み込むことができ、形状の最適化がさらに進みます。

- 後加工 - 焼結後のコイニング、鍛造、圧延などの二次加工で詳細な形状を向上させることができます。

- 自動化 - 粉末材料の自動成形および処理により、複雑な形状を大量に繰り返し生産できます。

摩擦低減

粉末成形による組成選択、形状精度、潤滑剤保持の組み合わせにより、成形ギアおよびブッシュ部品に比類なき低摩擦性能が与えられます。

- 含浸潤滑剤 - 多孔質により、油や黒鉛などの潤滑剤を保持でき、接触面に継続的な潤滑を供給し、摩擦を減らします。

- 微細な表面仕上げ - 焼結により滑らかな表面仕上げが可能で、粗さ接触が減少し摩擦が低減されます。焼結後の処理でさらに仕上げが向上します。

- 寸法管理 - 焼結によるほぼ最終形状により寸法制御が正確で、クリアランスフィットが向上し、偏心が減少し摩擦が減ります。

- 組成の柔軟性 - 炭素、銅、錫などの合金元素を添加して、熱伝導性、減衰性、接触表面の化学特性を最適化し摩擦を最小化します。

- 密度勾配 - 表面の高い多孔質と低密度が重要な界面でより多くの潤滑剤を保持し、摩擦を低減します。

- 黒鉛潤滑 - 含浸黒鉛の層状構造により接触部で容易にせん断が起こり、低摩擦潤滑を実現します。

- 低い弾性率 - 完全密な合金に比べて弾性率が低下し、表面応力と摩擦が減少します。

軽量化の可能性

粉末成形ギアとブッシュは、鍛造金属では実現できない低密度材料、最適化された形状、統合アセンブリを活用し、これまでにない軽量化能力を実現します。

- 多孔質 - 焼結構造に組み込まれた制御された多孔質が質量と密度を内在的に低減し、本質的な軽量化をもたらします。

- 低密度材料 - チタンやアルミニウムのような低密度元素の粉末を使用して軽量部品を製造できます。

- 薄肉部 - 焼結部品の高い比強度により、強度を維持しながら薄肉設計が可能で、重量を減らします。

- 材料削減 - 焼結部品の多孔質表面層が潤滑剤を保持し、同等性能での材料使用量を減らします。

- 部品統合 - 複雑なアセンブリを単一の焼結部品に統合し、重量を増加させる別個のファスナーや接合部を排除します。

- トポロジー最適化 - 荷重条件に合わせた有機形状や中空構造を成形し、必要な部分にのみ強度を集中させます。

- 寸法精度 - 一貫した公差管理により、他の方法では不可能な非常に薄く精密な壁厚や断面を実現します。

- 強度対重量比 - 微細分散した炭化物と加工硬化効果により、焼結部品は重量あたりの良好な比強度を持ちます。

焼結自己潤滑青銅ベアリング

焼結青銅ベアリングは優れた性能特性を提供し、多くの他のベアリング材料よりも優れています。多孔質構造により潤滑剤が含浸され、頻繁な再塗布なしで自己潤滑と摩擦低減が可能です。また、騒音や振動も減衰します。同時に、青銅組成は高い荷重容量と優れた耐摩耗性を提供し、動作温度範囲での寸法安定性も維持します。焼結青銅は、独自の合金添加によって摩耗性能を最大化するなど、特定の特性を強化するように調整可能です。ベアリングは追加の加工に適した良好な機械加工性を持ちます。全体として、焼結青銅の自己潤滑性、強度、安定性、カスタマイズ性は、要求の厳しい機械的用途において優れたコスト効率の高いベアリングソリューションを提供します。粉末冶金の製造方法により、高品質のベアリングが厳しい公差でネットシェイプ製造され、効率的かつ経済的なプロセスとなって��������

これらの特性により、焼結青銅ベアリングは多様な厳しい機械的およびトライボロジー用途において産業全体で使用されています。典型的な用途には、自動車用ブッシュとベアリング、コンベヤーやロボティクスのような材料搬送システム、高圧流体ポンプシステム、精密機器、バルブ、電動モーターおよびスイッチギア、建設・採掘機械などがあります。自己潤滑能力、高荷重容量、温度安定性、コスト効率の高い製造により、焼結青銅ベアリングは性能が重要なベアリング用途での汎用性を持ちます。粉末冶金の製造方法は、コストのかかる機械加工工程を回避しつつ高品質の青銅ベアリングをネットシェイプで製造することを可能にします。

粉末圧縮成形の使用タイミング

複雑さ、生産性、性能が重要なギアおよびブッシュの用途には 、粉末成形は従来の切削製造方法に比べて比類のない利点を提供します。

- 設計の複雑性 - 焼結は、機械加工や他の方法では製造が困難または不可能な複雑で非均一な内外形状を実現します。

- 生産性 - 自動圧縮と焼結により、大量のネットシェイプ生産が可能で、切削加工に比べコストが低減されます。

- 自己潤滑 - 多孔質構造に潤滑剤を含浸することで、焼結部品に固体金属では得られない自己潤滑性を付与します。

- 特性の組み合わせ - 密度勾配、制御された多孔質、合金添加などの独特でカスタマイズされた特性を焼結部品に設計できます。

- 部品の統合 - 複数のコンポーネントを持つ複雑な組立も単一の焼結部品に簡単に統合可能です。

- 非鉄金属 - 焼結は、機械加工ギアやブッシュに通常使用されない青銅、銅、チタン合金などの非鉄金属の使用を可能にします。

- 性能向上 - 粉末処理による微細構造と等方性特性が強度、靭性、機能性を向上させます。

- ネットシェイプ部品 - 焼結により最終寸法に近い部品を製造し、機械加工とそれに伴うコストを最小限に抑えます。

総じて、独特の形状、特性、大量生産が必要なギアおよびブッシュ用途には、粉末焼結による設計と製造の柔軟性が切削加工や従来製造方法よりも大きな利点を提供します。

なぜNewayを選ぶのか?

Newayは30年以上にわたり信頼される業界リーダーであり、新規顧客向けに比類なき特別オファーを発表できることを誇りに思います。2023年には、初回注文で20%割引の魅力的な特典を受けながら、Newayの卓越したサービスをご利用いただけます。Newayは、金属、セラミック、プラスチックの射出成形、精密鋳造、板金加工、ラピッドプロトタイピングを専門とするメーカーとして、すべてのプロジェクトで最高品質と精度を保証します。Newayの先進製造技術は、焼結ギアや自己潤滑ブッシュのいずれであっても、卓越した耐久性と性能を実現します。Newayと共に、あなたの成功の可能性を開きましょう。この限定的な機会を活用し、多くの満足した顧客に選ばれている理由をご確認ください。