金属射出成形部品と粉末冶金における焼結プロセス

粉末冶金におけるNewayの役割

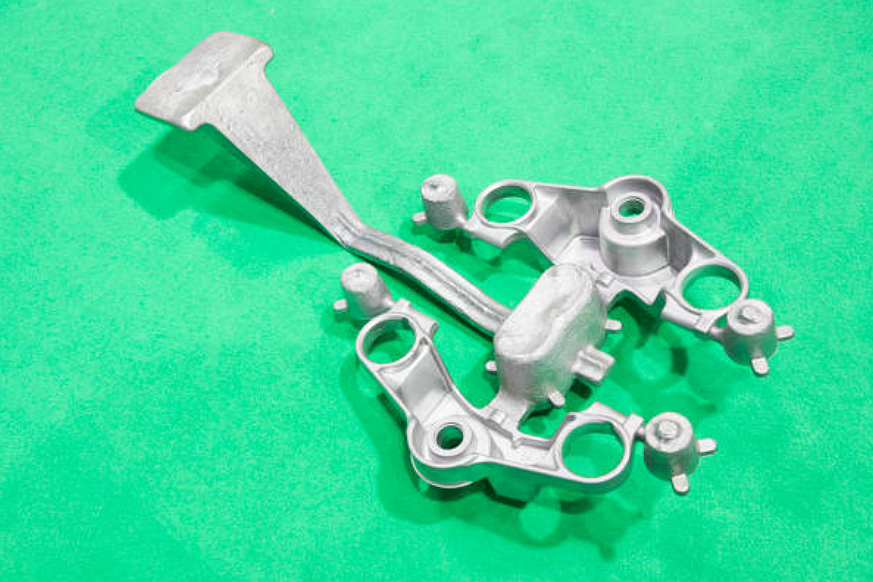

粉末冶金および金属焼結の先駆者として、Newayは金属射出成形(MIM)部品の製造分野で独自の地位を築いています。長年の実績と絶え間ないイノベーションにより、Newayは多様な業界に高精度な焼結金属部品を提供してきました。同時に、30年にわたるカスタム焼結金属部品製造の経験を積み重ね、自己潤滑性焼結軸受、タングステン合金のプレス・焼結成形、多孔質金属部品の製造分野で優れた成果をあげています。

粉末冶金へのNewayの貢献

粉末冶金分野におけるNewayの強みは、複雑かつ高精度な部品を大量生産できる点です。適切な金属粉末の選択、希望の形状への成形、焼結による一体化という一連の工程における高い専門性が、業界内でNewayを際立たせています。さらに、Newayは世界有数の大学と連携し、金属粉末の配合開発にも取り組んでいます。金属粉末は顧客のニーズに合わせて調整可能で、徹甲弾頭の製造や超高温部品の生産など、大量生産にも対応できます。

粉末冶金プロセスと金属焼結の理解

金属粉末の選択

粉末冶金の始まりは適切な金属粉末の選択からです。カスタム部品に適したMIM材料をどう選ぶか?金属粉末の選択は最終製品の性能を大きく左右するため、MIM部品製造において非常に重要なステップです。もちろん、標準的な焼結金属粉末の種類や特性を理解した上で、製品性能に合わせたカスタマイズも可能です。

成形と形状づくり

適切な粉末が選ばれたら、ダイプレスで圧縮して希望の形に成形します。加圧や保持時間は粉末や製品仕様に合わせて調整され、バインダーと混合後の射出成形でも対応できます。粉末成形には主に粉末プレス成形 と射出成形の2つの方法があります。どの成形方法を選ぶかは金属粉末の種類や製品構造、要求特性により異なります。

焼結

圧縮成形された粉末は次に焼結工程に進みます。これは粉末の融点以下で加熱し、粒子同士を結合させて一体化させる工程です。一般的に無加圧焼結またはホットプレス焼結を用います。加熱時間・温度は粉末や製品要求に応じて調整されます。どの成形方�����������でも、金属粉末間には微細な隙間が残ります。焼結温度が粉末の融点に近づくと、これらの隙間が消失し、焼結による収縮が生じます(焼結収縮率)。この収縮率が小さいほど、最終的な寸法精度が高くなります。

焼結炉ゾーンの解説

予熱

これは焼結工程の最初の段階です。圧縮成形された粉末を徐々に加熱し、焼結の準備を行うとともに粉末中の残留潤滑剤を除去します。

焼結(高温ゾーン)

焼結工程の要となる部分で、温度を主成分金属の融点直下まで正確に制御し、金属粒子が結合して強固な焼結部品となります。粉末の材質や生産条件に応じて、連続式やバッチ式の焼結炉を使い分けます。

冷却

焼結後はゆっくりと冷却されます。この重要な工程で部品は固化し、最終特性を獲得します。

金属焼結の雰囲気の理解

窒素-水素雰囲気: 主にステンレス鋼や他の合金の焼結で多用され、酸化を防ぎ焼結性を向上させます。

水素雰囲気: 一部の金属焼結では純水素雰囲気を用い、還元剤として酸化物を除去し焼結を促進します。

真空: 一部の焼結工程は真空下で行われ、酸化や他の不要な反応を防ぎます。

分解アンモニア: 一部の焼結では保護雰囲気として使われ、酸化防止や潤滑剤除去に役立ちます。

吸熱性ガス雰囲気: よく使われる雰囲気で、焼結に最適な環境を提供します。

MIM部品の応用とイノベーション

焼結ギア

Newayは高品質な焼結ギアの生産に秀でており、その優れた性能と耐久性で知られています。自動車や産業機械など多くの分野で幅広く使われています。ギアの製造方法には、CNCフライス、ギア成形機、金属射出成形ギアなど様々あり、それぞれにメリット・デメリットがあります。プロの調達担当者は、最適なギア製造方法を検討する必要があります。

焼結ベアリング

Newayの焼結ベアリングは、高荷重容量と優れた耐摩耗性で有名です。自動車、航空宇宙、産業機械など幅広く使用されており、金属射出成形や含油ベアリング、アルミナセラミックベアリングなど、他のギア製造法では得られない特性を持ちます。

軟磁性焼結部品

Newayはさまざまな分野向けに軟磁性焼結部品も製造しています。軟磁性焼結部品とは、低保磁力かつ高磁気透磁率の鉄磁性金属材料(鉄-シリコン合金、鉄-ニッケル合金、鉄-コバルト合金、フェライトなど)を粉末冶金で加工した部品です。代表的な用途は、トランスコア、チョーク・インダクタ、電磁シールド、モーター・アクチュエータ、センサー、RF分野など。

フィルターおよび多孔質金属部品

Newayはフィルターや多孔質金属部品の生産にも特�し�おり、これらはろ過システムや流体制御システムなどで幅広く使用されています。

粉末冶金におけるタングステンの利用

Newayはタングステンを粉末冶金に応用するパイオニアでもあります。タングステンの特性は、電気接点や切削工具など多用途で理想的です。

銅およびグラファイト合金

Newayは銅およびグラファイト合金の生産においても革新を続けています。これらの合金は、電気・熱伝導用途に最適な特性を持っています。

粉末冶金のメリット

コスト効率の高い製造:粉末冶金は複雑な金属部品の生産において効率的な手法であり、広範な加工や仕上げの必要性を低減し、コスト削減に貢献します。

金属・合金選択の柔軟性:粉末冶金は多様な金属や合金に対応し、材料選択の自由度が高いです。

廃棄物の削減:他の製造法に比べて廃棄物が少なく、材料ロスが抑えられます。

MIM部品の複雑形状製造:他工法では難しい複雑な形状の部品も粉末冶金で製造可能です。

高い寸法精度:粉末冶金部品は高い寸法精度を持ち、設計仕様を正確に満たします。

信頼性と再現性:粉末冶金は信頼性が高く、繰り返し生産に適しており、大量生産に理想的です。

自己潤滑性:ベアリングなど一部部品は自己潤滑性を持っています。

異方性のないユニークな材料の作製:粉末冶金により全方向で同一特性を持つ材料も作れます。

環境に優しい技術:廃棄物が少なく、エネルギー消費も少ないグリーンな製造技術です。

振動減衰:一部の部品は振動減衰特性を持ち、静音性が求められる用途に最適です。

MIM部品の後処理工程

コイニング・リサイズ

焼結後、一部部品は所望の寸法や機械的特性向上のため、コイニングやリサイズ加工が必要な場合があります。

蒸気処理

この二次処理により、焼結部品の表面硬度や耐摩耗性が向上します。

熱処理

熱処理により、焼結部品の硬度・靭性・強度などの機械的特性が向上します。

真空またはオイル含浸

この工程は焼結部品の密度や強度向上のために行われます。

構造的含浸

二次金属が焼結部品内に浸透し、特性を向上させる工程です。

樹脂またはプラスチック含浸

焼結部品の微細孔を塞ぐ、または機械的特性を強化する工程です。

CNC加工

一部部品は、CNC加工で所望の寸法や特殊な特徴を付与する必要があります。

研削

研削加工により焼結部品の表面仕上げや精密寸法を実現します。

表面処理

研磨、PVDメッキ、コーティングなどの表面仕上げにより、外観や性能を向上できます。

粉末冶金の発展とトレンド

焼結および粉末冶金分野は常に進化しており、新材料・新工法が次々と生まれ、3Dプリンティングや積層造形への応用も広がっています。環境配慮も重視され、より省エネ・環境負荷低減の焼結プロセス開発が進んでいます。業界リーダーとして、Newayはこうしたトレンドの最前線で絶えず革新と改善を重ね、最高品質の製品を顧客に提供し続けています。