金属射出成形:MIMはいつ発明されたのか?

メタルインジェクションモールディング(MIM)は、複雑な金属部品の生産に革命をもたらし、設計の柔軟性、コスト効率、材料特性において独自の利点を提供します。パウダーメタラジーおよびメタルインジェクションモールディングのプロセスを理解することは、購買および部品設計のエンジニアが十分な情報をもとに意思決定を行い、その利点を効果的に活用するために不可欠です。

メタルインジェクションモールディングの起源

メタルインジェクションモールディングの起源は、粉末冶金産業にさかのぼります。この産業は、粉末金属を用いた部品製造を長い歴史の中で行ってきました。粉末冶金とは、金属粉末を圧縮・焼結して金属部品を製造する技術であり、粉末鋼、チタン、タングステンなどの粉末が用いられます。また、粉末圧縮成形プロセスとも呼ばれていました。しかし、従来の粉末冶金技術では、高精度で複雑な形状の製造に制限がありました。

歴史的背景

1970年代、パウダードメタルインジェクションモールディングとも呼ばれるメタルインジェクションモールディングの概念が、革新的なソリューションとして登場しました。このプロセスは、プラスチック射出成形と粉末冶金の原理を組み合わせ、非常に高い精度で複雑な金属部品の生産の新たな可能性を切り開きました。MIMは、ネットシェイプ成形、二次加工の削減、従来は困難または不可能だった複雑な形状の製造を可能にしました。

MIMの初期開発段階では、さまざまな課題に直面しました。主な課題の1つは、成形工程中に金属粉末を結合できる適切なバインダーシステムを見つけることでした。研究者たちは、所望の結果を得るために様々なバインダーフォーミュレーションや技術を試みました。やがてバインダー技術が進歩し、複雑な金属部品を良好な寸法精度で生産することが可能になりました。

初期の応用

MIMはその初期段階において、主に医療・歯科業界向けの小型で複雑な部品の生産に利用されました。デンタルブラケット、手術器具、整形外科インプラントなどの複雑な部品の製造能力が、これらの分野でMIMをゲームチェンジャーとしました。

1980年代はメタルインジェクションモールディングの商業化における大きな節目となりました。多くの企業がこの技術の可能性を認識し、開発への投資を始めました。技術の発展とともに、材料設計やプロセス制御の進歩がMIMの能力をさらに拡大させました。MIMに適合する材料の範囲も、粉末鋼やタングステンなどの鉄系合金、さらには粉末チタンなど非鉄材料へと広がりました。プロセスの改善により、自動車、航空宇宙、医療、電子機器など多くの産業でMIMの活用が進みました。

MIMプロセスは通常、いくつかのステップから構成されます。まず金属粉末とバインダーを混合してフィードストックを作り、それをプラスチック射出成形と同様の専用装置で金型に射出します。射出後、バインダーを除去するデバインディング処理が行われ、最後に高温炉で焼結し、金属粉末を焼結して必要な強度と密度を得ます。

MIM開発の主な貢献者

多くの先駆者や革新者が、メタルインジェクションモールディングおよび粉末冶金プロセスの発展に重要な役割を果たしてきました。彼らの貢献がMIMの発展を形成し、その広範な普及の道を開きました。

この分野で著名なパイオニアのプロフィール:

1. レイモンド・ウィーチ博士は、成形時における金属粉末の挙動を理解する上で大きく貢献した材料科学者です。彼の研究は、MIMの製造への応用の基礎を築きました。

2. マーク・ヤコビ博士は、ポリマー科学の専門家で、プラスチック射出成形と粉末冶金の組み合わせの可能性を探求しました。彼の実験は、MIM用に特別設計されたフィードストックとバインダーシステムの開発につながりました。

彼らの貢献とイノベーション

ウィーチ博士の研究は、金属粉末のレオロジー特性やバインダーとの相互作用に光を当て、これは粉末冶金とMIMの重要な要素です。この知識は、射出工程中にスムーズに流れ、複雑な金型を均一に充填できるフィードストック組成の開発に不可欠でした。プロセスや挙動を理解することは、部品設計や購買に携わる技術者にとって重要です。

ヤコビ博士の研究は、粉末鋼、粉末チタン、粉末タングステンなどの金属粉末を効果的に結合し、粉末冶金における成形体の強度を確保するためのバインダーの配合に焦点を当てていました。バインダー技術の革新はMIMフィードストックの加工性を高め、高品質な金属部品の生産に寄与しました。

メタルインジェクションモールディングの進化と発展

メタルインジェクションモールディングは、その誕生以来大きな技術進歩を遂げ、能力が向上し応用範囲も広がりました。これらの進歩は、継続的な研究やイノベーション、技術者・科学者・業界の専門家による共同作業によって推進されています。

技術の進歩

改良が進んだ領域の一つが粉末冶金プロセスです。プロセスは、金属粉末の選定と調製、所望の形状への圧縮、圧縮体の焼結からなります。ガスアトマイズなどの高度な技術により、微細で球状の金属粉末が得られ、MIM用フィードストックの流動性や充填特性が向上します。これにより成形品の一貫性と品質が高まります。

もう一つの進歩は、MIM用の専用設備や金型の開発です。高精度射出成形機は先進的な制御システムを備え、射出圧力・温度・速度などの主要パラメータを正確に制御できます。この精密な制御により、厳しい寸法公差や優れた表面仕上げの部品が生産されます。また、多数個取り金型や複雑な冷却システムなどの革新的な金型設計により、大量生産でも高い品質を維持できます。

応用分野・産業の拡大

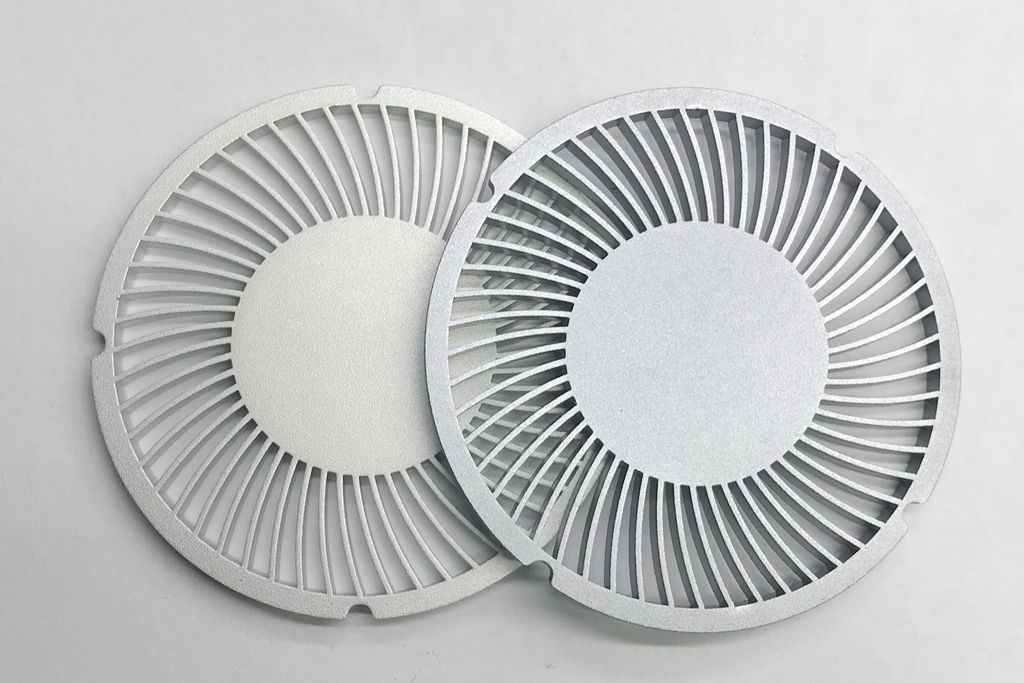

メタルインジェクションモールディングは、さまざまな産業分野における応用が著しく拡大しています。複雑で高精度な部品を優れた材料特性で生産できるため、自動車、航空宇宙、エレクトロニクス、医療機器など、多くの業界でMIMが選ばれています。

自動車産業

自動車産業では、MIMコンポーネントがエンジンやトランスミッションシステム、燃料噴射システム、ステアリングメカニズム、電気コネクタに利用されています。粉末鋼やチタンなどの高強度・耐摩耗材料は、これらの過酷な条件に理想的です。

燃料システム部品:MIMは高精度と耐腐食性が必要な燃料インジェクターや燃料レール等の重要部品を製造します。

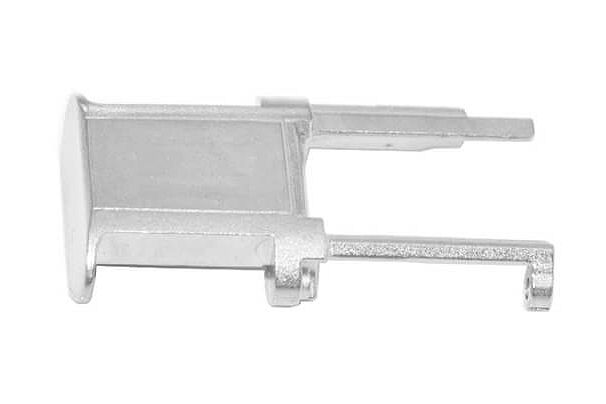

エンジン・トランスミッション部品:MIMはバルブガイド、ロッカーアーム、ギアなど複雑な部品の製造に活用されます。

電気コネクタ:MIMは複雑な形状と優れた導電性を持つコネクタの生産に適しています。

航空宇宙産業

航空宇宙産業では、MIM部品はタービンブレード、燃料ノズル、構造部材などの重要なコンポーネントに利用されています。粉末冶金材料の軽量かつ高性能な特徴と、MIMによる複雑形状の実現力が、航空宇宙システムの効率性と信頼性に貢献します。

タービンブレード・ベーン:MIMにより、複雑かつ軽量で高性能なタービンブレードやベーンの生産が可能です。

構造部材:ブラケットやヒンジ、ラッチ等、複雑な形状と高い強度が要求される構造部品の製造に用いられます。

燃料ノズル:複雑な冷却チャネルや精密な燃料噴霧機能を持つノズルの生産にもMIMが活用されます。

エレクトロニクス産業

エレクトロニクス産業では、MIMはコネクタ、センサー、電気接点の生産に利用されています。設計の自由度とコストパフォーマンスの高さにより、複数機能を単一コンポーネントに統合でき、組立工程を簡素化し製品性能も向上します。

電気接点:高い導電性、厳密な公差、複雑な形状の電気接点は、コネクタやスイッチで一般的に利用されています。

センサー部品:MIMにより正確な形状と優れた材料特性を持つセンサー用ハウジングやフレームなどが製造可能です。

医療分野

医療分野では、MIMは医療機器やインプラント部品に活用されています。デンタルブラケット、整形外科用インプラント、外科器具などがMIMで生産されています。バイオコンパチビリティや耐食性に優れる粉末冶金材料(鋼・チタンなど)が、安全かつ信頼性の高い医療用途を実現します。

整形外科用インプラント:MIMは高強度、バイオコンパチビリティ、複雑形状を持つ人工股関節ステム、骨プレート、脊椎ケージ等を製造します。

歯科部品:MIMはデンタルブラケット、インプラントアバットメント、矯正装置等、複雑形状かつ生体適合材料での製造を可能にします。

外科器具:MIMは把持器、グラスパー、ハサミなど、複雑設計・高強度・耐食性を持つ手術器具の製造に利用されます。

消費財とエレクトロニクス

時計部品:MIMは高精度かつ優れた表面仕上げを持つベゼル、リューズ、クラスプ等の時計部品の生産に利用されます。

スマートフォン・タブレット部品:ヒンジやボタン、ブラケット等の小型複雑部品もMIMで製造されます。

MIMの現在:利点と応用

メタルインジェクションモールディングには、複雑な部品の製造に適したさまざまな利点があります:

設計の柔軟性:MIMは、従来の製造方法では困難または不可能な複雑かつ高難度な部品形状の製造を可能にします。機能統合、組立工程の削減、製品性能の向上を実現します。

コスト効率:MIMは特に大量生産でコストパフォーマンスに優れています。ニアネットシェイプ部品の生産により、機械加工や二次工程が減り、材料の無駄や生産コストが低減します。

材料特性:MIMで使用される粉末冶金材料は、多様な特性を持っています。高強度・高硬度から、優れた耐食性や耐摩耗性まで、用途に合わせた特性調整が可能です。

まとめ

まとめると、粉末冶金産業から生まれたメタルインジェクションモールディングは、複雑な金属部品を生産するための高度な製造プロセスとして進化しました。材料、設備、プロセス制御の進歩により、MIMは設計の柔軟性、コスト効率、優れた部品特性で多くの産業で普及しています。粉末冶金およびメタルインジェクションモールディングのプロセスを理解することは、部品設計や購買に関わるエンジニア・専門家にとって、その利点を最大限に活用する上で不可欠です。

メタルインジェクションモールディングにおける最新の進歩や応用について情報を得ることで、購買や部品設計のエンジニアは自社の製造プロセスを最適化し、高品質な金属部品を生産できます。信頼できるMIMメーカーをお探しの際は、設計図をアップロードして����������������ください。