MIM用金属粉末の製造方法とは

金属射出成形(MIM)の紹介

金属射出成形(MIM)は、プラスチック射出成形と粉末冶金の利点を組み合わせた多用途の製造プロセスです。細かい金属粉末を熱可塑性バインダーと混合し、複雑な形状の金属部品を製造します。この混合物を金型の空洞に射出し、従来の製造方法では実現が困難な複雑な形状を作り出します。MIMは、コスト効率の良さ、高精度、安定した品質で大量の部品を生産できる能力など、多くの利点を提供します。その応用分野は、自動車産業、通信、医療、ロックシステム、およびコンシューマーエレクトロニクスなどの産業に広がっています。

MIMプロセスにおける金属粉末の重要性

金属粉末はMIMプロセスの成功において非常に重要な役割を果たします。MIM粉末材料の選択、粒径分布、表面特性、および化学組成は、成形部品の最終的な特性に大きな影響を与えます。粉末は適切な流動性を持ち、圧縮射出成形段階でバインダー材料と良好に相互作用する必要があります。また、適切な脱脂および焼結挙動を示し、最終製品における十分な致密化と望ましい機械的特性を確保しなければなりません。したがって、高品質のMIM部品を得るためには、金属粉末の特性と挙動を理解することが不可欠です。

金属粉末の特性

粒径分布

金属粉末の粒径分布は、原料の流動性、充填密度、およびグリーン強度に影響します。例えば、Ti64(Ti6Al4V)のような微細粉末は金型充填性を高め、一方で粗粉末は流動特性を向上させることがあります。欠陥のない部品を製造するためには、適切な粒径分布を得ることが重要です。

表面特性

金属粉末の表面積、形態学、化学組成は、バインダー材料との相互作用に影響し、射出成形された鋼部品の最終表面仕上げにも影響します。脱脂および焼結挙動などの最適化された表面特性を持つ粉末は、粒子とバインダー間の結合を強化し、強度と寸法安定性を向上させます。

化学組成

金属粉末の化学組成、特に鉄系焼結粉末は、最終的な焼結部品の特性を決定します。Ti64(Ti6Al4V)のような合金粉末は、特定の機械的、熱的、または耐腐食性の特性を達成するためにMIMで一般的に使用されます。粉末組成の精密な管理は、望ましい材料仕様を満たすために重要です。

従来のMIM粉末製造方法

一般的に、変換の原理に従って、機械的方法と物理化学的方法の2つのカテゴリーに分けられます。これらは固体、液体、気体の金属から直接得られ、還元、熱分解、電解などの方法で異なる状態の金属化合物から変換されます。耐火金属の炭化物、窒化物、ホウ化物、ケイ化物は、一般的に複合または還元結合法により直接調製されます。調製方法が異なるため、同じ粉末でも形状、構造、粒径が大きく異なることがあります。粉末の調製方法は以下の通りで、特に広く使用されているのは還元法、アトマイゼーション法、電解法です。

アトマイゼーションプロセス

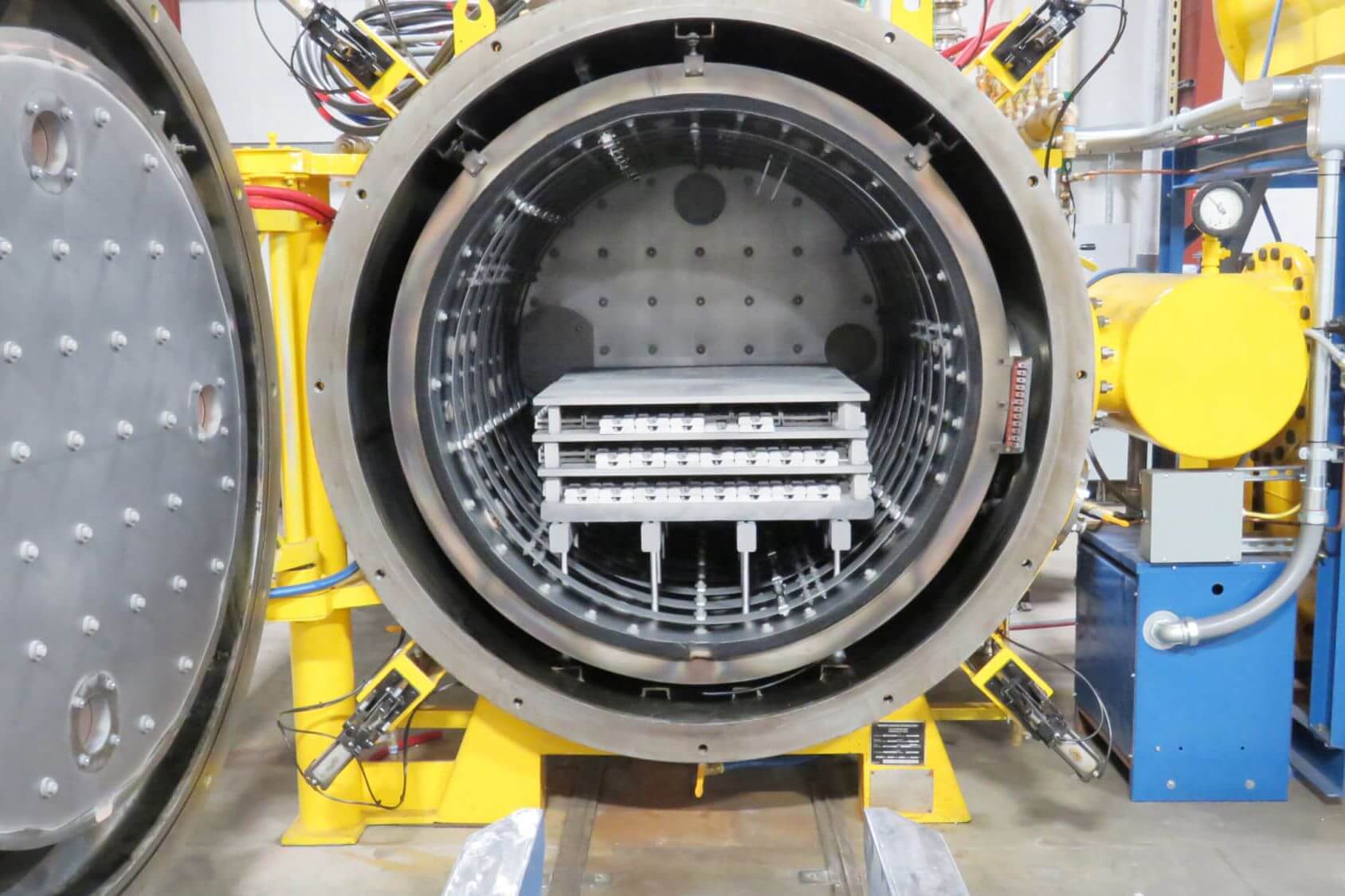

アトマイゼーションプロセスは、ガスアトマイゼーションや水アトマイゼーションなどの様々な技術を用いて、溶融金属を微細な滴に変換します。これらの滴は急速に凝固し、金属粉末粒子を形成します。アトマイゼーションは、粒径を制御し球状形態の粉末を製造でき、MIM用途に適しています。一般的なアトマイゼーション法にはガスアトマイゼーションと水アトマイゼーションがあります。

ガスアトマイゼーション

ガスアトマイゼーションでは、溶融金属の流れが高圧ガスジェットによりチャンバー内に噴射され、金属が細かい滴に分解され球状粉末粒子に凝固します。狭い粒径分布と優れた流動性を持つ粉末を製造できるため、広く使用されています。多くの金属射出成形メーカーが高品質の粉末を確保するためにガスアトマイゼーションを採用しています。

水アトマイゼーション

水アトマイゼーションは、溶融金属を水流に噴射する方法です。金属は急速に冷却され、不規則な形状の粉末粒子に凝固します。大きな粒径を必要とする用途に適しており、コスト効率の高い製造方法として用いられます。

プロセス | 金属粉末 | 合金粉末 | 粒子形状 | 粒径(μm) | |

アトマイズ | 空気アトマイズ | アルミニウム、鉄 | ほぼ球形 | 1000~20 | |

水アトマイズ | 鉄、ニッケル、銅、スズ、鉛など | 低合金鋼、ステンレス鋼 | 不規則形状 | ||

不活性ガスアトマイズ | 融点1700℃未満の金属 | 合金鋼、高温合金 | 球状 | ||

遠心アトマイズ | 融点1700℃未満の金属 | 合金鋼、チタン合金、高温合金 | 球状 | ||

機械的 | 一般的な粉砕(ボールミルなど) | 鉄、シリコン、マンガン、クロム、ベリリウム | 鋼、鉄合金 | 500~10 | |

渦流粉砕 | プラスチック金属 | 合金鋼 | 円盤状 | ||

低温破砕 | 低温脆性金属 | 不規則形状 | |||

高エネルギーボールミル | 鉄、ニッケル、クロム、タングステン、モリブデンなどおよび酸化物 | ほぼ球状、不規則形状 | |||

電解法 | 水溶液電解 | 鉄、銅、ニッケル、銀、クロム、マンガン | Fe-Ni、Fe-Mn、Fe-Mo合金 | 樹枝状または不規則形状 | <150 |

溶融塩電解 | ジルコニウム、トリウム、ベリリウム、タンタル、チタン | 銅-ニッケル、銅-亜鉛など | <1000 | ||

機械的合金化

機械的合金化は、高エネルギーボールミルで粉末粒子を繰り返し冷間溶接、破砕、再溶接する粉末製造法です。このプロセスにより、細粒で均質な合金粉末が合成され、機械的特性が向上します。

機械的合金化:機械的合金化では、望ましい組成を得るために合金元素とともに金属粉末を粉砕します。高エネルギーボールミルは原子の拡散と固溶体の形成を促進します。Ti64(Ti6Al4V)粉末の製造に一般的に使用され、組成と微細構造の精密制御を可能にします。

粉末材料と特性:機械的合金化は、Ti64(Ti6Al4V)、圧縮射出成形鋼、およびその他の合金元素を含む様々な金属粉末に適用されます。このプロセスは細かく均質な粉末混合物を生成し、高品質なMIM原料の製造を容易にします。

電解法

電解法は、電解質溶液を用いてカソードに金属を析出させ、その後機械的に加工して金属粉末を得る方法です。電解法は粉末の形態や純度を精密に制御できます。

電解法:電着や電解採取のような電解プロセスは、制御された粒径、特定の形状、高純度の金属粉末を生成します。特別な用途や粉末特性の精密な制御が必要な場合に用いられます。

粉末材料と特性:電解法は、Ti64 Ti6Al4Vなどのチタン合金、鉄系焼結粉末、鋼合金を含む多様な金属粉末を生産できます。得られる粉末は高純度で、MIM用途の要件に合わせて調整可能です。

ガスアトマイゼーション

ガスアトマイゼーションは、溶融金属をノズルからガス流に噴射する多用途の粉末製造法です。高速ガスが溶融金属を細かい滴に分解し、それが急速に球状粉末粒子に凝固します。

ガスアトマイゼーションは、粒径を制御された球状粒子を生産するため、MIM用途の金属粉末製造に広く使われています。このプロセスは特性を調整した様々な金属合金の製造を可能にします。

粉末材料と特性:ガスアトマイゼーションは、鋼やTi64 Ti6Al4Vなどのチタン合金を含む多様な金属粉末を製造できます。得られた粉末は優れた流動性と焼結特性を示し、高品質なMIM部品に適しています。

粉末特性評価と品質管理

粒径分布分析

粒径分布分析は、金属粉末粒子のサイズ分布を測定・評価する ために行われます。この分析は、MIMプロセス中の適切な流動性、金型充填性、焼結挙動を保証します。粒径分布は焼結部品の最終密度、機械的特性、寸法精度に直接影響を与えます。

表面積測定

表面積測定は、金属粉末粒子の総表面積を定量化します。これにより、粉末の反応性、凝集傾向、焼結挙動についての洞察が得られます。表面積の測定は、粉末の表面特性を最適化し、バインダー材料との相互作用を高め、最終部品の品質を向上させます。

化学組成分析

化学組成分析は金属粉末の元素組成を特定します。これにより、鉄系焼結粉末などの粉末材料が要求仕様を満たし、MIMプロセス全体で材料特性の一貫性が保たれます。粉末の化学組成の正確な管理は、最終部品の望ましい機械的、熱的、耐腐食性特性の達成に不可欠です。

MIM部品の応用と材料選択

当社でよく使用されるMIM材料:

材料選択の重要ポイント

MIM用途の材料を選択する際には、エンジニアや購買担当者は以下の点を考慮すべきです。

機械的特性:材料の引張強さ、硬度、衝撃耐性、疲労特性を評価し、用途の荷重要件を満たしているか確認します。

化学的適合性:腐食、酸化、および作動環境での化学的曝露に対する耐性を考慮します。

寸法安定性:熱膨張係数や広い温度範囲での寸法安定性を評価します。

コスト効率:材料の入手可能性、生産コスト、及び全体的な経済性を考慮します。

設計の複雑さ:MIMプロセスを通じて複雑な形状や詳細なジオメトリを達成する材料の能力を評価します。

代表的なMIMの応用例

MIMは以下のような多様な業界で活用されています。

自動車:エンジン部品、トランスミッション部品、燃料システム部品など、複雑な形状と高精度が求められる部品の製造に使用されます。

医療・歯科:手術用器具、整形外科インプラント、歯科用ブラケットなど、生体適合性と複雑なデザインが必要な製品に用いられます。

航空宇宙:タービンブレードやブラケットなど、軽量かつ高強度の部品の製造に活用されます。

電子機器:電気コネクタ、センサー部品、小型電子機器など、高密度かつ複雑な形状が求められる部品の製造に使用されます。

結論:

金属射出成形(MIM)プロセスの成功には、様々な金属粉末製造法の理解が不可欠です。粉末製造方法の選択および金属粉末の特性は、MIM部品の最終的な特性に大きな��������������響を与えます。アトマイゼーション、機械的合金化、電解法、ガスアトマイゼーションを通じて、特性を調整した金属粉末を生産できます。粒径分布分析、表面積測定、化学組成分析などの正確な粉末評価および品質管理は、望ましい性能を持つMIM部品の製造を保証します。材料選択の基準を考慮し、MIMの幅広い応用を探求することで、エンジニアや購買担当者は粉末冶金の利点を活用して特定のニーズを満たすことができます。

新規のお客様を歓迎するため、初回注文に限り20%の特別割引を提供しております。Newayの金属射出成形サービスの品質、精度、信頼性を体験し、大幅なコスト削減をお楽しみください。この期間限定オファーをお見逃しなく、ぜひ私たちとのパートナーシップを始めましょう!

金属射出成形のニーズにはNewayを選び、精密工学の真の可能性を引き出しましょう。今すぐお問い合わせいただき、プロジェクトについてご相談ください。