セラミック射出成形とは | 利点と用途

セラミック射出成形(CIM)とは?

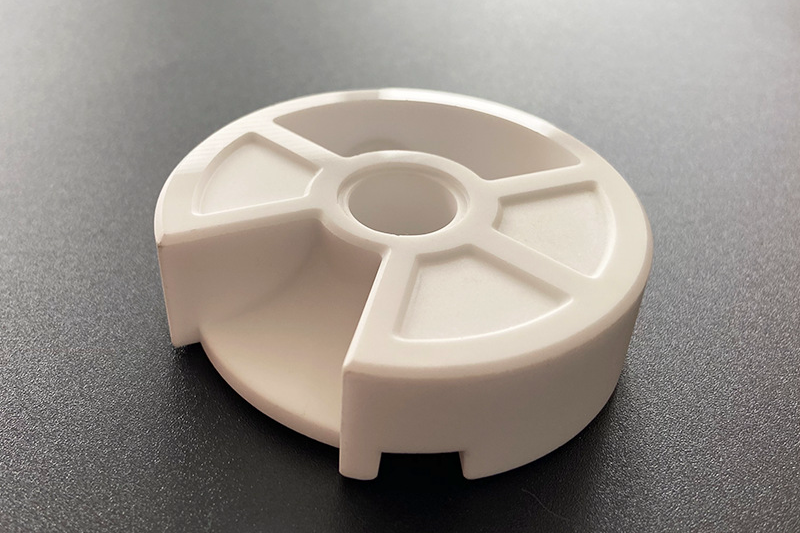

CIMは、さまざまな産業分野で高精度なセラミック部品を製造するために用いられる高度な製造プロセスです。金属射出成形(MIM)と同様に、CIMプロセスはプラスチック射出成形と材料科学の技術を組み合わせており、従来の手法では困難、コスト高、あるいは不可能な複雑形状の作製を実現します。

セラミック射出成形(CIM)の工程

原料(フィードストック)の準備

CIMプロセスは、専用のセラミック原料の作製から始まります。この原料は微細なセラミック粉末、バインダー(通常は熱可塑性樹脂)、各種添加剤から成ります。粉末の種類は最終製品の要求特性(アルミナ、ジルコニア、窒化ケイ素など)により選択されます。

射出成形用金型の作製

セラミック射出成形用金型は、高圧成形金型で、プラスチック射出成形金型と同様です。CAD/CAM技術を用いて社内で設計・製作され、設計図通りのセラミック部品を作製可能にします。CIMは金型製作が必要なため初期コストが比較的高いですが、複雑な形状のセラミック部品を大量生産する場合、最もコスト効率の良いプロセスです。

セラミック粉末の準備

セラミック粉末は顧客の要求に応じ、粒径・形状・分布を考慮して選択されます。選定された粉末は特別なバインダーや添加剤と厳密に管理された条件下で混合され、射出用の混合物が得られます。

射出成形

焼結セラミック粉末は流動性や射出成形性を持ちませんが、バインダーと混合することで流動性を得て、プラスチック射出成形プロセスと同様の成形が可能になります。

脱脂および焼結

脱脂と焼結:プリフォームからバインダーを蒸発・発熱反応により除去し、ごく一部のみを残します。焼結は酸化性・還元性雰囲気や真空で行われ、最終的に高密度なセラミック部品となります。

後加工

焼結のみでは達成できない表面品質や精度が必要な場合には、CNC加工による高精度化、研磨による鏡面仕上げ、PVD(物理蒸着)によるカラーコ���������������������������������������������������������������������������ティングなど、さまざまな二次加工が行えます。

CIMで使用される設備

Newayはセラミック射出成形サービスを提供しており、成形機、脱脂炉、焼結炉などの専用設備が必要です。これらの機械は高品質なセラミック部品の製造に不可欠な役割を担います。

射出成形機

プラスチック射出成形と同様に、成形機は高圧下でセラミック原料を金型に充填します。高精度な寸法管理や、粉末の摩耗に耐える部品が求められます。

脱脂炉

これらの炉は、成形品からバインダーを除去し、純粋なセラミック部品だけを残します。

焼結炉

部品を高温に加熱し、最終的な密度と強度を得ます。

セラミック材料の分類

セラミック材料は、高融点・高硬度・耐酸化性に優れ、多用途で使用されています。これらは天然または人工の無機化合物から成り、高温で成形・焼結されます。

カーバイド系セラミックス

超硬合金セラミックスの主成分はカーバイド(WC、TiC、TaC、NbC、VCなど)とバインダー(主にコバルト)です。工具鋼と比べて高硬度(87〜91HRA)、熱硬度(約1000℃で優れた耐摩耗性)、切削工具としてはハイスの4〜7倍の切削速度、5〜8倍の寿命があります。欠点は高硬度ゆえの脆さと加工困難さで、通常はチップ形状で工具にろう付けします。主な用途は切削工具、各種金型、線引きダイス、冷間鍛造ダイス、鉱山用・地質用・石油開発用ドリルビットなどです。

構造用セラミックス

アルミナセラミックスの主成分はAl2O3で、含有率は45%以上です。高温耐性(通常1600℃で長期使用可)、耐食性、高強度(通常セラミックスの2〜3倍、最大5〜6倍)など多くの優れた特性を有します。欠点は脆く、急激な温度変化に弱いことです。広く使用されており、るつぼ、スパークプラグ、高温耐火物、熱電対用シース、シールリング、切削工具、金型材料などに用いられます。

窒化ケイ素セラミックスの主成分はSi3N4で、高温強度、硬度、耐摩耗性、耐食性、自己潤滑性を持ちます。線膨張係数は最も小さく、使用温度は1400℃に達します。優れた耐食性を有し(フッ酸以外)、酸・アルカリ・金属に耐え、優れた電気絶縁性や耐放射線性も持ちます。高温用ベアリング、腐食媒体用シールリング、熱電対用保護管、切削工具等に使われます。

シリコンカーバイドセラミックスの主成分はSiCで、高強度・高硬度・高耐熱性を持つセラミックスです。1200〜1400℃でも高い曲げ強度を保ち、最高クラスの高温強度を誇ります。熱伝導性、酸化耐性、導電性、耐衝撃性にも優れます。高温作動部品(ロケットノズル、熱電対シース、炉管など)や、グラインディングホイール・研磨剤・高温熱交換器材料などにも使用されます。

六方晶窒化ホウ素セラミックスの主成分はBNで、六方晶構造を持ちます。構造と性質はグラファイトに似ており「白いグラファイト」とも呼ばれます。硬度が低く、切削性と自己潤滑性があり、高温用自己潤滑ベアリングやガラス成形用金型などに使われます。

機能性セラミックス

機能性セラミックスは独特の物理特性を持ち、多分野で利用されています。代表的な機能性セラミックスの特長と用途を下表に示します。

カテゴリ | 性能特性 | 主成分 | 用途 |

誘電体セラミックス | 絶縁 | Al2O3, Mg2SiO4 | 集積回路基板 |

熱電 | PbTiO3, BaTiO3 | サーミスター | |

圧電 | PbTiO3, LiNbO3 | 発振器 | |

高誘電 | BaTiO3 | コンデンサ | |

光学セラミックス | 蛍光・発光 | Al2O3CrNdガラス | レーザー |

赤外線透過 | CaAs, CdTe | 赤外線ウィンドウ | |

高透過性 | SiO2 | 光ファイバー | |

エレクトロクロミック | WO3 | ディスプレイ | |

磁性セラミックス | 軟磁性 | ZnFe2O, Fe2O3 | 磁気テープ、高周波コア |

硬磁性 | SrO, Fe2O3 | 音響機器・計測機器・制御装置用磁石 | |

半導体セラミックス | 光電効果 | CdS, Ca2Sx | 太陽電池 |

インピーダンス温度特性 | VO2, NiO | 温度センサー | |

熱電子放出 | LaB6, BaO | 熱電子放出素子 |

ファインセラミックス

セラミック材料の中でも、フ����������������������������������������������������������������������������������������������������������������������������������������������������化合物を原料とし、精密に管理されたプロセスで焼結された高機能セラミックスのことで、「先端セラミックス」や「新セラミックス」とも呼ばれます。種類は多岐にわたり、主に構造用・電子用・バイオセラミックスの3つに分類されます。

電子セラミックス

電子部品や電子システムの構造部品に用いられる機能性セラミックスです。高硬度など機械的特性に加え、環境変化に「鈍感」で高い安定性(電子部品に不可欠)、高温耐性を持ちます。

バイオセラミックス

バイオセラミックスは、人間の「骨-筋肉」システムの再建や臓器・組織の修復・代替に使われるセラミック材料です。

Mi MIX4 セラミックバックシェルはどう作られたか

スマートフォン業界は急速な進化とイノベーションで知られています。最も大きな変化の一つが筐体材料の進化です。プラスチックから金属、そしてガラス・セラミックへと変化してきました。この記事では、XiaomiのフラッグシップMi MIX4に用いられたセラミック射出成形(CIM)技術を解説します。

セラミック製スマートフォンカバー:美しさと耐久性の両立

近年、セラミック製スマートフォンバックカバーは美しさと耐久性から注目されています。業界リーダーのXiaomiは「3Dセラミックプロセス」をMi 5フラッグシップで採用し、セラミックブラックとホワイトの2色を展開しました。

スマホ筐体素材の進化:イノベーションへの歩み

スマホ筐体の進化は急速です。10年足らずでプラスチックから金属・ガラスへ、そしてCIMプロセスと専用金型の登場でセラミック筐体が台頭しています。より耐久性・美観・革新性のあるデザインを求める市場ニーズが背景にあります。

Xiaomiとセラミック技術:変革の先駆者

Xiaomiはセラミック技術の発展に大きく貢献し、多くの特許を取得しつつ生産コストを削減してきました。ただし初期投資は大きく、製品の一部しか基準を満たせなかったものの、継続的に製造工程を改善し続けています。

高品質セラミック部品:スマホデザインの未来

ジルコニアやアルミナなど高品質なセラミック部品の生産はスマホ産業のカギです。これらの材料から層状のセラミックスラブを作り、バックカバーに仕立てます。カラーセラミック製造(複雑な焼結含む)により、耐久性・美観の両立したカスタム部品が可能です。

セラミック射出成形はスマホ業界に革命をもたらし、高品質で美しいカバーの量産を可能にしました。今後もデザイン・生産両面でさらなるイノベーションが期待できます。

セラミックバックカバーの製造プロセス

製造プロセスは多段階で、特にセラミックスラブの積層が重要です。

セラミックスラブの積層

スマホのセラミックバックカバーは1枚のセラミックからではなく、��数��層��重��ら��て��き��い��す��特��カ��ー��様��場��、��ラ��セ��ミ��ク��と��ワ��ト��ラ��ッ��層��積��し��す��ホ��イ��層��高��強��・��壊��性��持��、��れ��く��な��ま��。

ホ��イ��&��ラ��セ��ミ��ク��役��

ホワイトとカラースラブの組み合わせは、スマートフォンの美観に大きな役割を果たします。カラーボディ登場前は黒白が主流でしたが、Xiaomiは近年カラー開発に注力し、MIX2S(敦煌アート版)のエメラルドグリーンやMIX3のジェムストーンブルーなどを導入しています。

焼結工程

焼結はバックカバー製造のもう一つの重要工程です。一定温度・時間で加熱し、セラミック粒子の密度を高めつつ厚みを薄くします。さらに、焼結により水分・有機物・揮発成分が除去され、密度・強度が向上します。

セラミック射出成形のコスト

CIMプロセスの初期コストは比較的高く、金型費、成形費、脱脂費、焼結費、人件費、品質検査費などが含まれます。

スマートフォン業界におけるセラミックの未来

今後、スマートフォン業界でのセラミック使用はさらに拡大する見込みです。セラミックは伝統的な素材よりも多くのメリットがあります。電磁波を遮らないためワイヤレス通信に最適で、独特の手触りや美観も高級志向の消費者に人気です。

さらに、多彩なカラーやデザイン展開の可能性も大きいです。Xiaomiはすでに様々なカラーバリエーションを投入しており、今後もより革新的なデザインや配色が登場するでしょう。

他の電子機器におけるセラミックの役割

セラミック技術の応用はスマートフォンに留まらず、MP3・MP4プレイヤー、カメラ、スマートスピーカーなど他の電子機器にも広がっています。今後、技術の進展と低コスト化により、より多くのデバイスでセラミック部品が使用されるでしょう。

Newayを選ぶ理由

Newayは30年以上にわたり非標準部品の信頼できる製造パートナーとして、金属・セラミック・プラスチック射出成形、精密鋳造、板金加工、試作など幅広いサービスを提供してきました。豊富な経験とノウハウにより、常に最高水準の成果を実現しています。品質へのこだわり、最先端技術、競争力ある価格により、信頼性とコストパフォーマンスに優れた製造ソリューションをお探しの企業に最適です。2023年の特別プロモーションとして、新規のお客様は初回注文が20%割引。お得な価格で当社の一流サービスを体験いただけます。Newayと共に、ものづくりを新たなステージへ。