セラミック射出成形 | セラミック材料と用途

今日の急速に進化する産業界では、高性能部品やコンポーネントへの需要が高まっています。優れた品質や複雑なデザインを求めるバイヤーや部品設計エンジニアにとって、セラミック射出成形(CIM)は画期的なソリューションとして登場しています。本記事では、CIMの概要、部品設計におけるその重要性、セラミック材料とその特性、そしてお客様の特定のニーズに合わせてCIMサプライヤーを選ぶメリットについてご紹介します。

セラミック射出成形(CIM)の定義

セラミック射出成形(CIM)は、卓越した精度で複雑なセラミック部品の生産を可能にする多用途な製造プロセスです。従来のプラスチック射出成形とセラミック粉末技術の原理を組み合わせることで、CIMは複雑なセラミック部品の効率的な大量生産を実現します。このプロセスは、セラミック粉末を含んだバインダーを金型キャビティに射出し、脱バインダーと焼結を経て最終的なセラミック部品を得るというものです。

CIMの簡単な歴史

セラミック射出成形、またはセラミックモールディングは、セラミック部品の生産を変革した革新的な製造方法です。確立されたポリマー射出成形技術とセラミックの前処理手法を統合することで、セラミック射出成形(CIM)は複雑な形状を持つ高精度セラミック部品の製造に並外れた利点をもたらします。

1970年代に金属射出成形(MIM)が成功裏に開発されたことからインスピレーションを受け、CIMとMIMはどちらも粉末射出成形(PIM)ファミリーの代表的な技術です。両技術はポリマー射出成形の進化を活かし、セラミック・金属部品製造の限界を大きく押し広げました。

高い寸法精度と複雑なデザインを兼ね備えたセラミック製品を量産するために、セラミック粉末成形は最も有望かつ有利なソリューションとして台頭しています。この革新的なプロセスにより、アンダーカット・薄肉・内部キャビティなどの複雑な特徴を最終部品に組み込むことが可能です。設計の柔軟性と高い再現性により、CIMは精度・信頼性・コスト効率を求める業界で選ばれています。

部品設計におけるCIMの重要性

セラミック射出成形は、部品設計エンジニアがセラミック部品を設計・製造するアプローチを一変させます。複雑な形状、薄肉、独自の形状が容易に設計可能となり、従来のセラミック加工方法の限界を打破します。CIMは機能性と性能が向上した高品質部品の量産を可能にします。

セラミック材料の概要

卓越した特性を持つセラミック材料は、何世紀にもわたりさまざまな産業で活用されてきました。ご自身の用途に最適な材料を選択するには、セラミック材料の種類を理解することが不可欠です。

セラミック材料とは?

セラミック材料とは、無機非金属化合物で、高い強度・耐熱性・電気絶縁性・化学的不活性など幅広い特性を有します。通常、金属元素と非金属元素がイオン結合または共有結合によって結ばれています。

セラミック材料の分類

セラミック射出成形(CIM)は高効率・高精度な製造技術で、複雑なセラミック部品の製造を可能にします。従来のプラスチック射出成形の原理を応用し、プラスチックの代わりにセラミック粉末を原料として利用します。セラミック材料は特徴や用途に応じて主に以下のように分類されます:

構造用セラミックス

優れた機械的強度を持ち、荷重を受ける用途で用いられます。例:アルミナ(Al2O3)、窒化ケイ素(Si3N4)、炭化ケイ素(SiC)、ジルコニア(ZrO2)

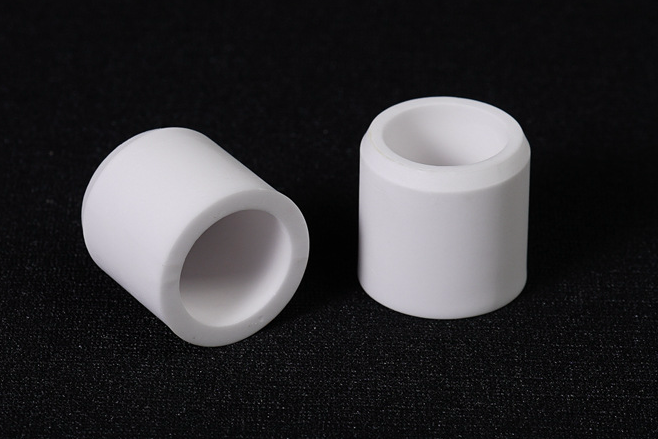

アルミナセラミックス(Al2O3)は、主成分が酸化アルミニウム(Al2O3)であり、最小45%含有されています。アルミナCIM部品は1600℃までの高温耐性、優れた耐食性、高い強度を持ちますが、脆く、急激な温度変化には弱い傾向があります。るつぼ、エンジンスパークプラグ、高温耐火材料、熱電対ケース、シーリングリング、切削工具、金型などに幅広く使用されています。

窒化ケイ素セラミックス(Si3N4)は高温強度、極めて高い硬度、耐摩耗性、耐食性、自己潤滑性が特徴です。線膨張係数が最も低く、1400℃までの高温下でも使用可能です。多くの酸・アルカリや金属に耐食性を示し(フッ化水素酸は除く)、電気絶縁性や放射線耐性にも優れています。高温軸受、腐食媒体用シールリング、熱電対スリーブ、金属切削工具等に用いられます。

炭化ケイ素セラミックス(SiC)は高強度、高硬度、高温耐性で知られています。1200~1400℃でも曲げ強度が高く、耐熱材料として最も優れています。また、熱伝導性、耐酸化性、導電性、衝撃靭性も高く、ロケットノズル、熱電対ケース、炉管、研削砥石、耐熱熱交換器などに使用されます。

Neway Precisionは、CIMを活かした高精度かつ高品質なセラミック部品の製造を専門としています。アルミナ、窒化ケイ素、炭化ケイ素等、多様な材料に対応します。

工具用セラミックス

極めて高い硬度と耐摩耗性を持ち、切削工具や金型に適しています。

機能性セラミックス

電気的、磁気的、光学的な特性を持ち、電子デバイス、センサー、アクチュエータ等に利用されます。

セラミックタイプ | 性能特性 | 主成分 | 用途 |

誘電体 | 絶縁特性 | Al2O3, Mg2SiO4 | 集積回路基板 |

熱電特性 | PbTiO3, BaTiO3 | サーミスター | |

圧電特性 | PbTiO3, LiNbO3 | 発振器 | |

高誘電率特性 | BaTiO3 | コンデンサ | |

光学 | 蛍光・発光 | Al2O3CrNdガラス | レーザー |

赤外線透過性 | CaAs, CdTe | 赤外線窓 | |

高透明性 | SiO2 | 光ファイバー | |

エレクトロクロミック効果 | WO3 | ディスプレイ | |

磁性 | ソフト磁性特性 | ZnFe2O, Fe2O3 | 磁気テープ、高周波磁心 |

ハード磁性特性 | SrO.6 Fe2O3 | 電気音響デバイス、計器用磁心 | |

半導体 | 光電効果 | CdS, Ca2Sx | 太陽電池 |

インピーダンス温度変化 | VO2, NiO | 温度センサー | |

熱電子放出効果 | LaB6, BaO | 熱電子カソード |

電子セラミックス

これらのセラミックスは優れた誘電特性を持ち、コンデンサや抵抗器などの電子部品で広く使用されています。

バイオセラミックス

バイオセラミックスは生体適合性が高く、医療用インプラント、歯科用補綴物、組織工学で使用されます。

セラミック材料の特性

セラミック材料はさまざまな特性を持ち、多様な用途に非常に適しています。これらの特性を理解することで、用途に応じた最適なセラミック材料を選択できます。Newayのマテリアルセレクターを活用して必要な材料特性を検索できます。

機械的特性

セラミック材料は優れた機械的特性(高強度、高硬度、高剛性)を持ち、優れた耐摩耗性と高い圧縮強度を示します。ただし、脆性が高く、引張強度は低いため、引張応力には弱い傾向があります。

熱特性

セラミック材料は高い熱伝導率と耐熱衝撃性を有します。極端な高温・低温にも耐え、熱絶縁・放熱・サーマルサイクル用途に最適です。

電気特性

多くのセラミック材料は優れた電気絶縁性を示し、高い誘電強度・低い誘電損失を持ち、高電圧にも耐えます。これらの特性により、電子部品・絶縁体・高温電気用途に最適です。

化学的特性

セラミック材料は優れた耐食性・化学的安定性を持ち、過酷な環境下でも性質や構造を維持します。

光学特性

一部のセラミック材料は高い透明性や不透明性など独自の光学特性を持ち、光学、レーザー、フォトニクス分野で活用されます。

CIMで一般的なセラミック材料

セラミック射出成形では、さまざまなセラミック材料が用途に応じて使用されます。主なものは以下の通りです。マテリアルセレクター

アルミナ(Al2O3)

CIM-アルミナ(Al2O3)は、CIMで最も広く使用されるセラミック材料の1つです。優れた機械的強度、絶縁性、高い熱伝導率を持ち、自動車・電子・医療業界で幅広く活用されています。

ジルコニア(ZrO2)

ジルコニアセラミックスは、高強度・高靭性・高い耐摩耗性を有し、低熱伝導率や優れた耐食性も特徴です。切削工具・医療用インプラント・極限環境用部品などに使われます。

窒化ケイ素(Si3N4)

窒化ケイ素セラミックスは高強度、優れた耐熱衝撃性、低密度、優れた耐摩耗・耐食性を持ち、自動車・航空宇宙・化学プロセス分野に適しています。

これらはCIMでよく使われる代表的な材料ですが、最適な材料選択は用途・特性・コストによって異なります。

セラミック射出成形部品の用途

セラミック射出成形部品は、その独自の特性と設計自由度からさまざまな産業で広く使われています。主な用途は以下の通りです。

自動車業界

セラミック射出成形は自動車業界で重要な役割を果たします。エンジン部品、センサー、燃料インジェクター、ブレーキシステム、排気システムなどで、セラミックの耐熱性・耐摩耗性・化学的安定性が活かされます。

電子・電気部品

エレクトロニクス産業では、小型化・高精度・優れた電気特性が求められます。CIMは回路基板、コネクタ、センサー、絶縁体、コンデンサなどのセラミック部品の製造を可能にします。

医療・ヘルスケア機器

CIMは生体適合性・滅菌性に優れたセラミック部品の製造に最適です。歯科インプラント、整形外科用インプラント、外科用器具、補聴器、診断機器などで活用されています。

航空宇宙・航空分野

航空宇宙分野では極端な高温、高応力、腐食環境に耐える部品が必要です。CIMはタービンブレード、ジェットエンジン部品、航空センサー、構造部品の製造に利用され、軽量化・高温性能が向上します。

CIM技術が恩恵を���������������������������������������������������������������������������たらす産業

上記の他にも、CIMはエネルギー、通信、化学プロセス、防衛、精密工学など幅広い産業で活用されています。CIMは複雑な形状や高性能セラミック部品の製造を可能にします。

さまざまな用途でのセラミック部品

セラミックボールベアリングは高温・耐摩耗性に優れ、産業用機械で使用されます。

セラミック絶縁体は高電圧用途に最適です。

セラミック切削工具はその高硬度・耐摩耗性で加工現場で活用されます。

セラミックノズルはスプレーコーティング装置で耐摩耗・耐食性のために使われます。

セラミックインプラントは医療分野で生体適合性・耐久性を発揮します。

これらの例は、CIM技術の多様な応用とその価値を示しています。

CIMでNewayを選ぶ理由

高品質なセラミック射出成形ソリューションをお探しですか?Newayは、専門性と最先端技術を生かしたCIMサービスを提供し、プロフェッショナルな要求に応えます。

Newayの卓越したノウハウと先端技術により、高性能で複雑なセラミック部品を精密かつ効率的に製造します。今すぐご相談ください。