ホットプレス焼結 | 工程、材料、用途

ホットプレス焼結とは?

ホットプレス焼結は、熱と圧力を用いて強くて耐久性のある部品を製造するプロセスです。このプロセスでは、粉末材料を高温(通常1000~2000℃)に加熱し、さらに圧力を加えます。加熱によって粉末粒子が焼結(融合)し、圧力で粒子同士がより密に詰まることで、より高密度で強度のある部品が得られます。

ホットプレス焼結では、ベアリング、ギア、シールなど、さまざまな業界で使用される部品を製造できます。このプロセスは、セラミックスや金属粉末、ポリマーパウダー、複合材料など、従来法で焼結が難しい材料に特に適しています。無加圧焼結と比べて、ホットプレス焼結は複合材料や金属粉末の高密度化が可能です。

どのように機能しますか?

ホットプレス焼結は、多様で効率的な製造プロセスであり、強くて耐久性があり、精密な部品を作ることができます。主な工程は以下の通りです:

粉末の準備

金属射出焼結プロセスと同様、最初のステップは粉末材料の準備です。通常、固体材料を粉砕またはミリングして微細な粒子にします。粒子の大きさは最終製品の強度や密度に影響するため重要です。その後、粉末はバインダーと混合され、焼結工程中に粒子同士を保持します。

金型の準備

次に金型を準備します。金型は粉末を押し固める型で、高温・高圧の焼結プロセスに耐える素材で作られ、焼結時に発生するガスが抜けるよう設計されています。

粉末の圧縮

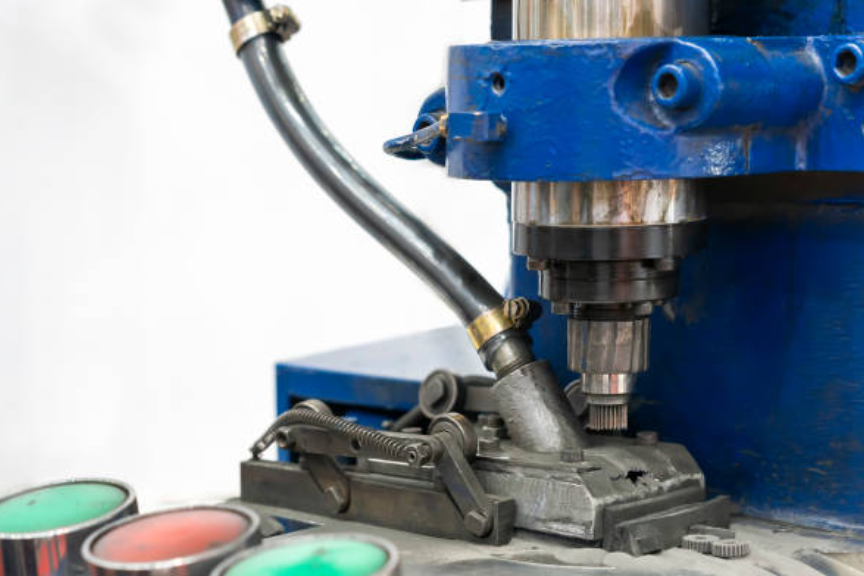

金型に粉末を入れ、通常は油圧式粉末プレス機で圧縮します。圧縮することで、粉末が均一に金型内に分散し、空隙ができないようにします。

焼結プロセス

金型は炉に入れて高温(通常1000~2000℃)で加熱します。加熱で粒子が焼結し、圧力によってより密に圧縮され、高密度な材料が生成されます。

冷却

焼結が終わったら、金型を炉から取り出し冷却します。冷却は材料の強度を高め、歪みを防ぎます。

部品の取り出し

材料が冷えたら、部品を金型から取り出し、清掃および規格に合っているか検査します。

ホットプレス焼結の歴史

ホットプレス焼結は、熱と圧力で強靭な部品を作る製造方法で、20世紀初頭に開発されまし�。以降、ベアリングやギア、シールなど様々な業界で使用されています。ホットプレス焼結は金属射出焼結よりも複雑な形状の作成はできません。

ホットプレス焼結の基本的なアイデアは古く、セメント化炭化物粉末の抵抗加熱は1933年にテイラーによって特許取得されました。現在この手法は再注目されています。電流はパルスまたは非パルス、DCまたはACでも可能です。スパークプラズマ焼結(SPS)は一般的な名称ですが、実際にスパークやプラズマは確認されていません。他にもダイレクトカレント焼結、ラピッドホットプレス、ダイレクトホットプレスなどと呼ばれています。

大学や研究機関では短い焼結サイクルが研究開発の迅速化に役立っています。近年の開発例としては、LEDやレーザー用途の金属-ダイヤモンド複合ヒートシンクがあり、ダイレクトホットプレスによる金属-ダイヤモンド複合体の焼結は1950年代から行われ、ダイヤモンド工具業界で広く実用化されています。

1960年代には、ホットプレス焼結が航空宇宙産業で高性能部品の製造に使われ始め、自動車産業でも高温・高圧に耐える部品の製造に利用されました。

1980年代には、ホットプレス焼結は医療分野でインプラントや医療機器の製造にも使用され始め、エレクトロニクス分野でも高強度・高耐久性が求められる部品の製造に利用されています。

現在、ホットプレス焼結は多くの業界で幅広く利用されています。

ホットプレス焼結のメリットは?

ホットプレス焼結は、熱と圧力で強くて耐久性のある部品を製造する方法であり、次のような利点があります:

高い強度と耐久性

ホットプレス部品は従来の方法で焼結した部品よりも強度・耐久性が高い傾向があります。これは、プロセス中の高温・高圧によって粉末粒子がより完全に焼結され、より密な材料となるためです。

高精度な寸法管理

ホットプレス焼結は、非常に正確な寸法公差で部品を作ることができます。圧力によって粉末粒子が均一かつ密に詰まるため、形状が均一かつ一貫性のあるものとなります。

コスト削減

複雑な形状や機能をもつ部品も直接作れるため、機械加工や鋳造などの従来法に比べてコストを削減できます。

表面仕上げの向上

ホットプレス焼結による部品は、従来の焼結法よりも滑らかで均一な表面が得られます。高温・高圧が素材内部の空隙や気孔を埋めるためです。

焼結時間の短縮

高温・高圧が焼結を促進するため、材料によっては焼結時間を短縮でき、製造サイクルが短くなります。

機械的特性の向上

材料によっては、ホットプレス焼結で引張強度・圧縮強度・疲労強度などの機械的特性が向上します。

まとめると、ホットプレス焼結は多様で効率的なプロセスであり、強度・耐久性・寸法精度・表面仕上げ・機械的特性において従来法より優れています。

ホットプレス焼結の種類

ホットプレス焼結は主に2種類に分けられます:

従来型ホットプレス

粉末を金型に入れて高温に加熱し、圧力を加えながら焼結します。

スパークプラズマ焼結(SPS)

SPSは、強い電界で粉末を素早く加熱し、圧力を加える新しい焼結法です。従来型よりも高速で、複雑な形状の部品も作りやすい特徴があります。

SPSのメリット(従来型ホットプレスとの比較):

・焼結時間の短縮:電界による急速加熱で全体のプロセスが短縮されます。

・機械的特性の向上:粉末の焼結がより均一に進み、密度が高く欠陥が少ない材料が得られます。

・コスト削減:複雑な部品も効率的に作れるため、従来法に比べてコストを下げられます。

ホットプレス焼結材料

使用する材料は最終製品の必要特性によって選択します。高強度・高耐久性が求められる場合はセラミックや金属射出成形が用いられ、軽量かつ高強度が必要なら複合材料が選ばれます。

ホットプレス焼結は多様な材料に対応でき、強度・耐久性・寸法精度・表面仕上げ・機械的特性の面で優れた特性を持つ製品の製造が可能です。

材料名 | 説明 |

|---|---|

超硬質セラミックで高い中性子吸収能があり、原子力遮蔽や耐摩耗部品に最適 | |

高強度で耐熱衝撃性に優れ、航空宇宙、エネルギー、フィルトレーションに使用 | |

耐食性金属粉末で、構造用や耐摩耗用途に使われる | |

切削、成形、金型用途の高硬度鋼 | |

構造部品向けにバランスの良い強度と靱性 | |

特定の磁気特性が必要な電子部品に適する | |

優れた耐食性と生体適合性を持つオーステナイト系ステンレス鋼 | |

高温下でも優れた機械的特性���������������������������������������������������������������������������持つニッケル・コバルト・モリブデン合金 |

ホットプレス焼結の用途

ホットプレス焼結は多様な用途の部品製造に適しています。主な応用例は以下の通りです:

切削工具

ホットプレスで作られた切削工具は、航空宇宙や自動車産業でよく使われています。一般的にアルミナや炭化ケイ素などのセラミックスから作られ、強度・耐久性・耐摩耗性に優れています。

耐摩耗部品

耐摩耗部品は、鉱業、石油、ガスなど摩耗が激しい分野で使われます。炭化ケイ素やタングステンカーバイドなど、非常に硬いセラミックスが利用されます。

耐熱部品

耐熱部品は主に航空宇宙や自動車分野で用いられ、ジルコニアなど高温に強いセラミックスが使われます。

電気絶縁体

ホットプレスで作られた絶縁体は、電気・電子分野でよく使われます。アルミナなどのセラミックスが優れた絶縁性と耐熱性を持ちます。

バイオセラミックス

医療分野では、ホットプレス製バイオセラミックスが使われています。アルミナやジルコニアなど、生体適合性の高いセラミックスから作られ、インプラントや医療機器に利用されます。

なぜ次のプロジェクトでホットプレス焼結を選ぶべきか?

ホットプレス焼結は以下のような場面で特に有効です:

・航空宇宙や自動車産業向けの高性能部品製造:ホットプレス部品は高い強度・耐久性・耐熱性を持ちます。

・鉱業、石油、ガスなど摩耗の激しい業界の耐摩耗部品製造:非常に硬くて耐摩耗性に優れています。

・航空宇宙・自動車用の耐熱部品:高温でも変形しにくい特性があります。

・電気・電子分野用の絶縁体製造:絶縁性と耐熱性に優れています。

・医療分野用バイオセラミックス:生体適合性が高く、インプラントや医療機器に適しています。

これは一部の例です。強度、耐久性、精密性が必要な場合、ホットプレス焼結は最適な選択肢となります。

ホットプレス焼結は時間とコストをどのように削減できるか?

ホットプレス焼結は、次のような理由で時間やコストの削減に役立ちます:

コスト削減

複雑な形状の部品も直接成形できるため、従来の機械加工や鋳造に比べてコスト効率が高くなります。

表面仕上げの向上

このプロセスで作られた部品は、従来の方法よりも滑らかで均一な表面仕上げが得られます。

焼結時間の短縮

一部の材料では、高温・高圧によって焼結時間が短縮され、製造サイクルが速くなります。

航空宇宙産業で

ホットプレス焼結は、タービンブレードやエンジン部品など��������������������������������������������������������������������������������������������������������������������������������50%������������������ります。

自動車産業では、ブレーキパッドやクラッチディスクなど耐摩耗部品の製造に用いられ、30%のコストと時間削減が期待できます。

医療分野では、インプラントなどのバイオセラミックス部品の製造に使われ、最大20%のコストと製造時間短縮につながります。

ホットプレス焼結は製品品質をどう向上させるか?

ホットプレス焼結は熱と圧力で高密度・高強度・均質な製品を作る製造法です。セラミック、金属、複合材に適用できます。

品質向上の具体例:

強度の向上

ホットプレス品は従来の焼結品よりもはるかに強度が高くなります。これは高温・高圧によって粉末がより完全に焼結されるためです。

耐久性の向上

耐久性も高まり、割れや破損のリスクが減ります。

寸法精度の向上

圧力によって粒子が密集するため、非常に高い寸法公差が実現できます。

表面仕上げの向上

ホットプレス品は、従来の方法より滑らかで均一な表面となります。

コスト削減

複雑な形状の部品も直接作れるため、追加の機械加工や鋳造が不要となります。

総合的に、ホットプレス焼結は強度、耐久性、寸法精度、表面仕上げ、機械特性、コストの各面で従来の方法より優れた、多用途かつ効率的な製造プロセスです。