超合金部品製造:真空インベストメント鋳造サービス

超合金部品の真空投資鋳造

超合金(Superalloys)は、卓越した強度と高温劣化への耐性で知られる金属材料群であり、現代産業において極めて重要な役割を担っています。航空宇宙、エネルギー、自動車など、過酷条件下での高性能が求められる分野では不可欠な材料です。高温下でも構造健全性を維持し、腐食に強く、大きな応力に耐えるといった特性により、ジェットエンジン部品から発電用タービンに至るまで、クリティカルなコンポーネントに最適です。

一方で、超合金の加工・製造は難度が高いのも事実です。高融点、鋳型材料との反応性、そして最終用途で求められる複雑形状が製造を複雑にし、高度な精度・専門知識・先端技術を必要とします。

そこで有効なのが真空投資鋳造です。これは、超合金特有の課題に正面から対応するために洗練された製造技術で、複雑かつ高精度の超合金部品を、優れた機械特性と高品位な表面で実現します。真空環境での溶解・注湯により、ポロシティや酸化など超合金で生じやすい欠陥を抑制し、材料本来の性能と形状忠実度を最大化します。

超合金の基礎理解

名称が示すとおり、超合金は高温・高圧・高負荷環境でも優れた機械特性と表面耐久性を発揮するよう設計された金属材料です。失敗が許されない用途でこそ真価を発揮します。主な特長は次のとおりです。

高強度:極端な応力や高温下でも構造健全性を維持します。

高温クリープ変形への抵抗:高温に長時間さらされても変形しにくい特性を持ちます。

極端温度環境での安定性:低温から高温まで広い温度域で熱疲労に強く、特性を維持します。

耐食・耐酸化性:過酷な化学環境でも長期信頼性を確保します。

超合金は主元素により大きく分類されます。

ニッケル基超合金:最も広く用いられる系。高温強度とクリープ耐性に優れ、ジェットエンジンやガスタービンに最適。

コバルト基超合金:高温での強度保持と熱疲労抵抗に優れ、ガスタービンブレードや医療用インプラントに使用。

鉄基超合金:コスト効率に優れ、工業炉など高温用途で採用されます。

代表的な用途は以下のとおりです。

航空宇宙:タービンブレード、ディスク、その他エンジン部品など、飛行時の極限環境に耐える構成要素。

エネルギー:ガスタービンや原子力分野で、高温能力と耐食性が評価されます。

自動車:排気系やターボチャージャーなどで効率と性能を向上。

医療:とくにコバルト基は生体適合性と強度からインプラント材に用いられます。

真空投資鋳造の概要

真空投資鋳造は、精密鋳造の到達点とも言えるプロセスで、とくに超合金のような難加工材で威力を発揮します。伝統的なロストワックス鋳造を発展させ、精密なワックス模型をセラミックシェルで被覆・硬化後、ワックスを溶融して金属流路を得ます。最大の違いは金属の溶解・注湯を真空環境で行う点にあり、空気やガスの影響を除去することで、ポロシティや酸化といった欠陥を大幅に低減します。

投資鋳造の基本原理

投資鋳造(ロストワックス)は、複雑形状・微細ディテール・優れた表面を持つ部品を作るために古くから用いられてきた手法です。最終形状のワックス模型を作り、耐火性セラミックでコーティングして鋳型を形成。硬化後にワックスを溶かして中空キャビティを得ます。

真空投資鋳造の導入

真空投資鋳造では、注湯工程に真空環境を導入します。反応性の高い超合金ではとくに有効で、ガスの存在を抑えることで溶湯の純度を保ち、最終製品の健全性を高めます。

超合金における真空投資鋳造の利点

機械特性の向上:ガス由来の欠陥やポロシティを抑え、高い機械特性を実現します。

優れた表面品位:非常に滑らかな表面が得られ、後工程の削減に寄与します。

複雑形状への対応:従来鋳造や切削では困難な内部形状・複雑ジオメトリを実現します。

材料純度の確保:真空が溶湯の汚染を防ぎ、材料本来の特性を最大限引き出します。

真空投資鋳造プロセス

真空投資鋳造は、超合金など高性能材料のために洗練された工程から構成されます。各段階が、高いディテール再現性、寸法精度、材料特性の実現に寄与します。

金型設計とワックスパターン作製

金型設計:対象部品の3Dモデルを起点に精密金型(アルミ等)を作製し、ワックスパターンの形状を規定します。

ワックス成形:溶融ワックスを金型に射出して最終部品のレプリカを作ります。複数部品を同時鋳造できるようツリー状に組み立て、生産効率を高めます。

セラミックシェルの形成

シェルビルド:ワックスツリーをセラミックスラリーに浸漬し、微細耐火材でコーティング。これを複数回繰り返し、十分な厚みのシェルを形成します。乾燥後、次工程へ進みます。

脱ろうと鋳型予熱

脱ろう:オートクレーブや加熱炉でワックスを溶解除去し�目的形状の中空キャビティを得ます。

予熱:鋳型を所定温度まで予熱します。超合金では熱衝撃を抑え、細部までスムーズに充填させるために重要です。

真空溶解と注湯

真空溶解:真空チャンバー内で超合金を坩堝にて溶解。酸化やガス混入を防ぎ、ポロシティ発生を抑えます。

注湯:予熱済みセラミック鋳型に真空下で注湯します。凝固過程まで制御することで欠陥を最小化し、優れた機械特性を得ます。

後処理

冷却・シェル解体:凝固後に冷却し、セラミックシェルを破壊除去して鋳肌を露出、ツリーから切り離します。

熱処理:熱処理により機械特性を最適化。合金系や要求特性に合わせ、加熱・冷却サイクルを制御します。

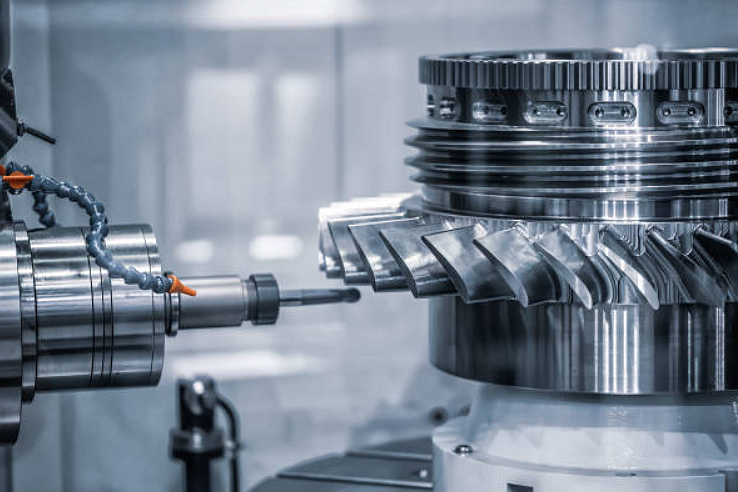

機械加工・仕上げ:CNC加工で最終寸法・公差へ仕上げます。真空投資鋳造は高精度ですが、重要寸法では追加加工(±0.005インチ程度の公差)がしばしば必要です。

HIP(熱間等方圧加圧):高圧容器内で不活性ガス(通常アルゴン)を用い高温・高圧を等方的に付与し、ポロシティを効果的に除去して密度と機械特性・耐久性・寿命を向上させます。

検査・品質保証:最後に各種検査を実施し、規格への適合を確認。X線や浸透探傷で内部欠陥・表面欠陥を評価します。

真空鋳造とMIM・SLM・HIPの比較

高温合金(超合金)を高い要求水準で製造するには複数の先端プロセスが考えられます。真空投資鋳造は精度と材料品質に優れますが、最適工法の選定にはMIM、SLM、HIPとの位置づけ理解が重要です。

真空投資鋳造

複雑形状と優れた表面仕上げが得られることが特長。真空環境によりポロシティや酸化を大きく抑え、超合金部品の健全性と性能を確保します。小〜中ロットに適し、設計・材料の自由度が高いため、航空宇宙・医療・自動車で好まれます。

メタルインジェクションモールド(MIM)

MIMは樹脂射出成形の自由度と金属の強度を両立する工法で、小型・複雑形状の量産に向きます。ただし超合金に関しては、バインダー除去や合金均質性の観点で、真空投資鋳造ほどの純度・特性を得にくいケースがあります。

選択的レーザー溶融(SLM)

SLMは、レーザーで金属粉末を層ごとに溶融・融合させるアディティブ製造(3Dプリンティング)です。内部構造を含む高度な複雑形状が可能ですが、残留応力や特性のばらつきが課題となる場合があります(特に超合金)。

熱間等方圧加圧(HIP)

HIPは形状付与ではなく、既製部品の密度・機械特性を高温・高圧の等方圧で高めるプロセスです。真空投資鋳造やSLMと組み合わせてポロシティを除去し、部品健全性を向上させますが、追加工程・コストが発生します。

比較の要点

設計自由度:真空鋳造とSLMが高く、内部構造の自由度はSLMが優位。MIMは小型部品で有効。

材料特性:真空投資鋳造+HIPは特性・健全性に優れます。MIMやSLMは同等特性を得るため追加処理が必要になることがあります。

量産性・効率:MIMは大量生産で優位。SLMは量に依存せず複雑形状に強いが大型では時間増。真空鋳造は小〜中量で精密・効率のバランスが良好。

コスト:生産量・複雑度・材料要件に依存。真空鋳造は中量・複雑部品の超合金でコスト効率に優れる一方、MIMは初期型費を要するが大量で優位、SLMは材料・ビルド時間がコスト要因。

超合金部品における真空投資鋳造の留意点

真空投資鋳造は、精度・多様性・材料健全性を兼ね備え、超合金の複雑部品に適したプロセスです。ただし、長所と同時に留意すべき点も存在します。

利点

優れた材料特性:真空環境によりガスや汚染物を抑え、ポロシティを最小化して高い機械特性を実現。

複雑形状と高精度:微細ディテール・複雑形状に対応し、±0.005インチ級の公差にも適合可能。

高品位表面:仕上げ工程の削減につながる滑らかな鋳肌。

材料効率:溶湯を必要量だけ充填でき、高価な超合金でも歩留まりに優れる。

材料の多様性:超合金に限らず多くの金属に適用可能で、選択肢が広い。

留意点

小ロットのコスト:初期立ち上げ・治具費がかかり、ごく小ロットでは割高になり得ます。

サイズ制約:真空チャンバー容量により、大型部品は制約を受ける場合があります。

プロセス制御の難度:温度、真空度、注湯速度など多変量制御が必要で、運用難度が上がります。

リードタイム:金型・ワックス・シェル形成など工程数が多く、他工法より長くなることがあります。

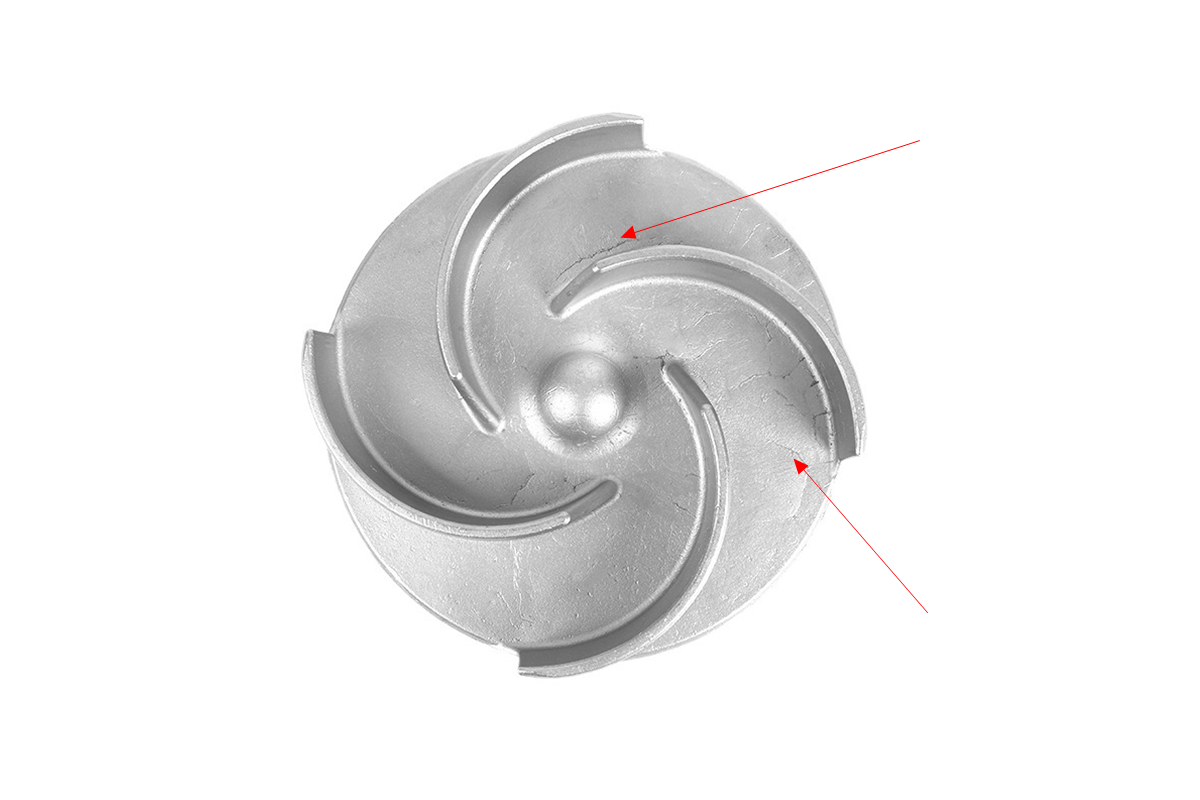

セラミックシェルの割れ:注湯・凝固時の熱応力でシェルにクラックが入るリスクがあり��������������適正管理が必須です。

超合金の製造

当社では、ニッケル・コバルト・タングステンなどの高温金属部品を、MIM、SLM、真空鋳造、HIPなどの技術を組み合わせて製造できます。また、素形材の密度向上や空隙・内部欠陥の除去を目的として、後処理にHIPを選択することも可能です。