Service en ligne de moulage par injection plastique sur mesure

Des entreprises fiables de moulage par injection plastique pour vos pièces plastiques OEM. Lancez votre projet dès aujourd’hui pour obtenir des pièces plastiques injectées sur mesure à un prix compétitif. Nous proposons des services d’injection, de surmoulage et de moulage par insertion pour plastiques thermodurcissables et thermoplastiques.

Envoyez-nous vos conceptions et spécifications pour un devis gratuit

Tous les fichiers téléchargés sont sécurisés et confidentiels

Avantages du service de moulage par injection plastique

Le service de moulage par injection plastique offre une grande efficacité de production, la création de pièces complexes avec un niveau de détail exceptionnel, une résistance améliorée grâce aux charges, et des économies significatives grâce au gaspillage minimal et aux processus automatisés. Il excelle dans la fourniture rapide et économique de composants durables et de qualité.

Applications des pièces moulées par injection plastique

Notre procédé de moulage par injection plastique produit des composants de haute qualité et durables utilisés dans divers secteurs. Découvrez les nombreuses applications des pièces plastiques de précision.

Moulage par injection plastique Materials

Décoration In-Mold (IMD)

La décoration In-Mold (IMD), généralement traduite par technologie de traitement de surface en moulage par injection ou technologie de décoration de surface en moulage par injection, est une technologie de décoration de surface très prisée au niveau international. Elle est principalement utilisée pour la décoration et les panneaux fonctionnels des appareils ménagers, notamment les fenêtres et coques de téléphones mobiles, les panneaux de commande des machines à laver, réfrigérateurs, climatiseurs, tableaux de bord automobiles, cuiseurs à riz, panneaux, enseignes et autres pièces esthétiques.

Marquage In-Mold (IML)

La principale différence entre ces deux procédés est la présence ou non d’un film protecteur transparent à la surface du produit. Le moulage par injection avec insert In-Mold présente des caractéristiques remarquables : la surface est une couche de film transparent durci, le centre une couche de motif imprimé, et l’arrière une couche plastique. Grâce à l’encre prise en sandwich au milieu, le produit résiste aux rayures et à l’abrasion tout en conservant une couleur vive durablement. L’IML est également connu sous le nom d’IMF.

Transfert In-Mold (IMR)

Impression par transfert In-Mold. Ce procédé consiste à imprimer le motif sur un film, puis à placer ce film dans la cavité du moule avant injection. Après la coulée, la couche d’encre reste fixée sur la pièce tandis que le film est retiré. La pièce obtenue présente un motif décoratif en surface sans film protecteur transparent, utilisé uniquement comme support pendant la production. L’avantage de l’IMR réside dans son haut niveau d’automatisation et le faible coût de production en série.

Finitions de surface pour pièces personnalisées disponibles

Notre service de traitement de surface propose des finitions spécialisées pour pièces personnalisées, améliorant durabilité, esthétique et performance. Nous offrons une gamme de procédés, notamment l’électrodéposition, l’anodisation, le revêtement par poudre et les revêtements barrières thermiques, adaptés pour améliorer la résistance à la corrosion, les propriétés d’usure et l’apparence des composants métalliques et plastiques dans divers secteurs.

En savoir plus

État brut

En savoir plus

Peinture

En savoir plus

Dépôt PVD

En savoir plus

Sablage

En savoir plus

Électrodéposition

En savoir plus

Polissage

En savoir plus

Anodisation

En savoir plus

Peinture poudre

En savoir plus

Électropolissage

En savoir plus

Finitions brossées

En savoir plus

Oxydation noire

En savoir plus

Traitement thermique

En savoir plus

Finition vibratoire

En savoir plus

Traitement Alodine

En savoir plus

Chromage

En savoir plus

Phosphatation

En savoir plus

Nitruration

En savoir plus

Galvanisation

En savoir plus

Revêtement laqué

En savoir plus

Revêtement Téflon

En savoir plus

Revêtements thermiques

En savoir plus

Revêtements barrières thermiques

En savoir plus

Passivation

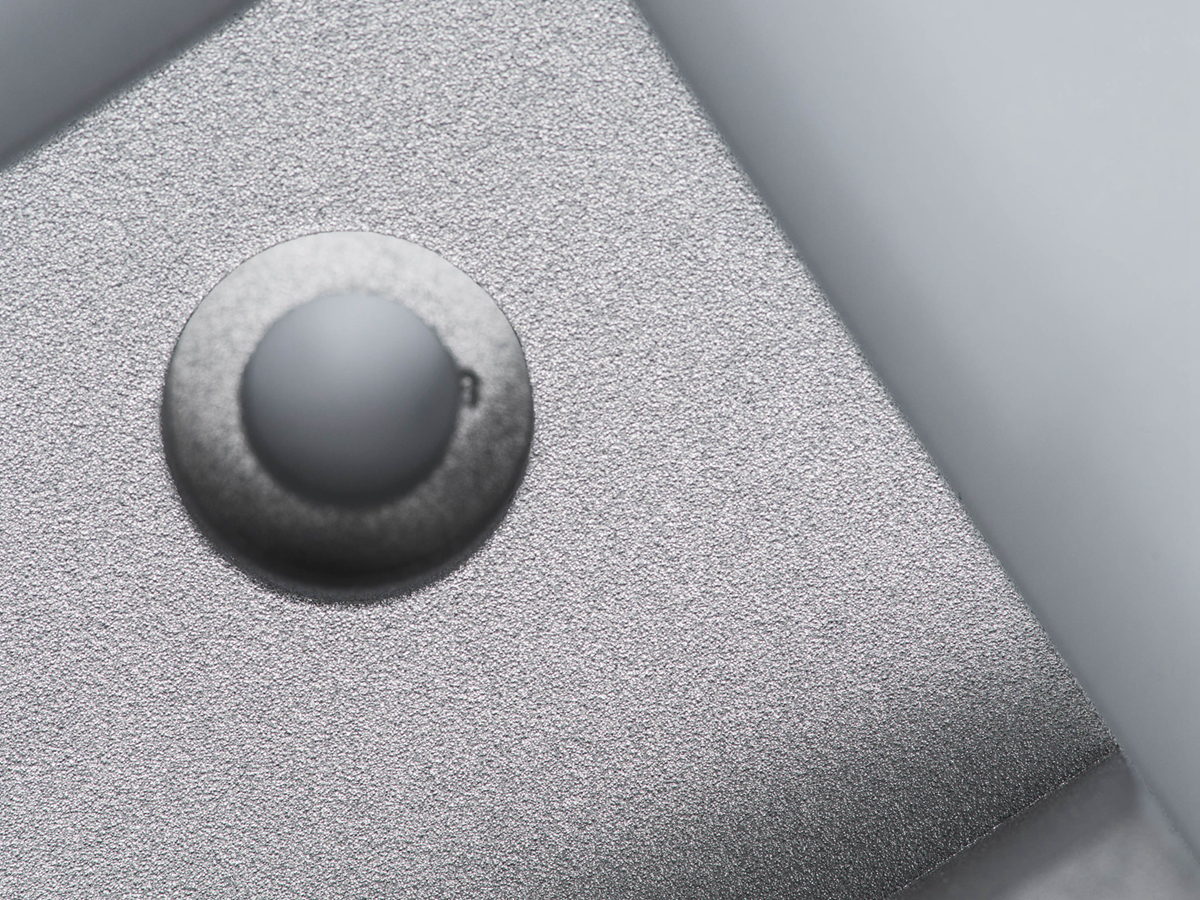

Galerie de pièces moulées par injection plastique

Dans notre galerie de pièces moulées par injection plastique, chaque projet est unique. Nous collaborons étroitement avec nos clients pour garantir que leurs pièces personnalisées répondent exactement à leurs spécifications. Grâce à notre souci du détail et notre engagement qualité, vos pièces dépasseront vos attentes.

Commençons un nouveau projet aujourd'hui

Conseils de conception pour pièces moulées par injection plastique sur mesure

Comprenez les limites de conception pour pièces moulées par injection plastique. Ces directives optimisent dimensions, tolérances, épaisseurs de paroi et volumes de production pour obtenir des composants moulés rentables et de haute qualité.