什么是金属注射成型服务

我们的金属注射成型服务专注于将金属粉末转化为复杂零件和组件。我们提供多种金属粉末注射成型工艺,包括铁基、钨合金、钛合金、磁性合金和钴合金注射成型。我们生产高精度且坚固的定制 MIM 零件。

MIM 与 PCM 对比

金属注射成型(MIM)和粉末压制成型(PCM)是两种不同的制造工艺。MIM 使用细金属粉末生产高精度复杂零件,而 PCM 将粉末压制成简单形状,精度较低。MIM 成本更高,适合中大批量生产;PCM 更经济,适用于较低产量。

金属注射成型零件应用

我们的金属注射成型工艺能生产具有精细细节和卓越强度的高品质零件。这些金属注射成型零件在多个行业得到广泛应用,为关键领域提供精度与多功能性。

金属注射成型 Materials

查看金属注射成型工作原理

金属注射成型是一种净形工艺,结合了塑料注射成型和粉末冶金的优势,用于生产高度复杂的金属和重合金零件,例如不锈钢、钛合金、钨合金等。

定制零件表面处理服务

我们的表面处理服务为定制零件提供专业表面处理,提升耐久性、美观性和性能。我们提供电镀、阳极氧化、粉末涂层和热障涂层等工艺,改善金属和塑料组件的耐腐蚀性、耐磨性和视觉效果。

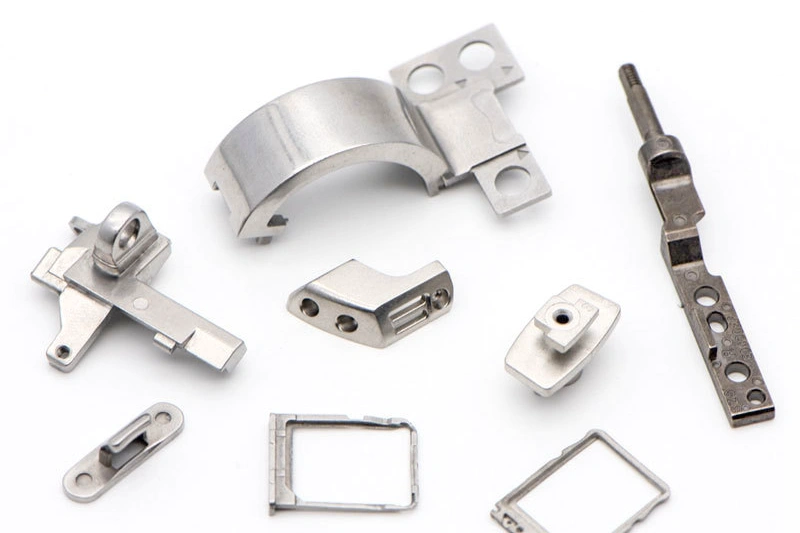

MIM 零件图库

在我们的 MIM 零件图库中,每个项目都是独一无二的。我们与客户紧密合作,确保定制零件满足其准确需求。凭借对细节的关注和对质量的承诺,您可以信赖我们的定制零件超出期望。

今天就开始一个新项目吧

MIM 零件设计建议

深入了解金属注射成型的工艺限制,如最大尺寸、公差、壁厚、最经济定制量等,为您的 MIM 零件设计提供参考并降低成本。