Comment choisir les méthodes de fabrication pour des pièces métalliques sur mesure ?

Importance de choisir la bonne méthode de fabrication

Le choix des méthodes de fabrication pour pièces métalliques personnalisées est une décision cruciale en production. Le choix de la méthode impacte significativement la qualité, la rentabilité et le succès global du projet. Chez Neway, un fabricant leader de pièces métalliques personnalisées, nous proposons diverses techniques, incluant le moulage par injection métallique (MIM), la coulée sous pression et l’emboutissage, afin de garantir que nos clients reçoivent des composants conformes à leurs spécifications uniques.

Chaque méthode possède ses forces, que ce soit la précision atteignable grâce au MIM ou le haut taux de production de la coulée sous pression. Nous optimisons le processus en évaluant soigneusement les exigences du projet et les spécifications des matériaux, aboutissant à des pièces métalliques personnalisées adaptées aux besoins exacts et à la rentabilité. Dans le paysage concurrentiel actuel de la fabrication, faire le bon choix est essentiel pour livrer des pièces métalliques personnalisées de haute qualité, qui se distinguent par leur durabilité, fonctionnalité et performance globale. Il s'agit d'aligner les exigences du projet avec les capacités de la méthode de fabrication afin d'obtenir les meilleurs résultats en production de composants métalliques personnalisés.

Expertise de Neway dans la fabrication de pièces métalliques personnalisées

Neway, pionnier dans la fabrication de pièces métalliques personnalisées, est un symbole de précision, d’innovation et d’excellence. Avec une gamme complète de méthodes de fabrication, incluant le moulage par injection métallique (MIM), la coulée sous pression, la découpe laser et l’emboutissage métallique, nous maîtrisons l’art de fabriquer des composants métalliques personnalisés répondant aux exigences rigoureuses de notre clientèle variée.

Notre expertise couvre un large éventail de matériaux, de l’acier au titane en passant par le laiton, nous permettant de servir les secteurs de l’aérospatiale, de l’automobile, du médical et bien d’autres. L’engagement de Neway envers l’excellence se reflète dans nos installations de pointe et une équipe d’ingénieurs et techniciens qualifiés qui exploitent les technologies avancées pour garantir une production de pièces métalliques personnalisées de premier ordre. Nous sommes fiers de notre capacité à fournir des solutions sur mesure, en assurant une attention particulière à chaque projet. En matière de pièces métalliques personnalisées, Neway est synonyme de précision, qualité et expertise inégalée dans l’industrie.

Considérations pour la présélection des méthodes de fabrication

La sélection de la méthode de fabrication idéale pour les pièces métalliques personnalisées est une décision cruciale, impliquant plusieurs facteurs clés pour garantir la réussite du projet. Neway, fabricant réputé de pièces métalliques personnalisées, a parfaitement affiné ce processus. Tout d’abord, le choix du matériau est primordial ; selon l’application, des matériaux comme l’acier, le titane et le laiton offrent des caractéristiques uniques qui doivent correspondre aux exigences du projet. L’expertise de Neway dans la manipulation d’une large gamme de matériaux assure aux clients la réception des propriétés précises dont ils ont besoin.

Un autre facteur clé est le volume de production. Des méthodes comme le moulage par injection métallique (MIM) sont idéales pour les projets complexes à faible volume, tandis que la coulée sous pression excelle en production de masse. Chez Neway, nous analysons attentivement l’échelle, le budget et les spécifications du projet pour recommander la méthode de fabrication la plus rentable et efficace. Notre riche expérience et notre dévouement au succès du client font de nous un partenaire de confiance dans le processus complexe de choix de la méthode adaptée pour les pièces métalliques personnalisées.

Connaissance des pièces métalliques personnalisées

Les pièces métalliques personnalisées sont des composants spécialisés conçus selon des spécifications précises et fabriqués pour répondre aux exigences uniques de diverses industries. Leur importance réside dans leur capacité à améliorer la performance et l’efficacité de nombreuses applications. Dans l’aérospatiale, les pièces métalliques personnalisées jouent un rôle crucial pour assurer l’intégrité structurelle et la sécurité des aéronefs, allant de composants légers en aluminium à des assemblages en acier haute résistance, contribuant à la fiabilité et à la sûreté du transport aérien. De même, ces pièces sont essentielles à la construction des moteurs, transmissions et châssis dans le secteur automobile, optimisant l’efficacité énergétique et les performances globales des véhicules.

Le secteur médical s’appuie sur les pièces métalliques personnalisées pour les instruments et dispositifs de précision, favorisant la précision et la durabilité dans les procédures de santé. Ces pièces servent également le secteur de l’énergie, en supportant les systèmes de production et de transmission d’énergie, ainsi que l’industrie manufacturière en facilitant des processus de production efficaces. L’adaptabilité et la précision des pièces métalliques personnalisées sont essentielles dans ces industries, garantissant que chaque composant réponde aux besoins spécifiques et normes de son application, stimulant ainsi innovation et succès dans divers secteurs.

Méthodes de fabrication personnalisées disponibles

La fabrication de pièces métalliques personnalisées propose diverses méthodes adaptées à différents besoins. L’usinage CNC, une technique précise, sculpte les pièces à partir de matériaux pleins à l’aide d’un contrôle informatique. Le moulage rapide est une option économique qui utilise des moules pour créer rapidement des composants métalliques personnalisés. L’impression 3D construit les pièces couche par couche, offrant une flexibilité de conception.

Le moulage par injection métallique (MIM) est idéal pour les formes complexes, tandis que la cire perdue est parfaite pour les pièces complexes et de haute qualité. La coulée sous pression permet une production de masse efficace, la coulée par gravité est utilisée pour des géométries simples, et la coulée sable est adaptée aux pièces plus grandes et aux prototypes. La découpe laser offre une précision dans la découpe et la mise en forme des métaux, le pliage métallique permet la personnalisation des formes métalliques, et l’emboutissage métallique est utilisé pour produire efficacement des pièces en grand volume. Neway se spécialise dans ces méthodes en tant que fabricant de premier plan répondant aux divers besoins de pièces métalliques personnalisées.

Usinage CNC

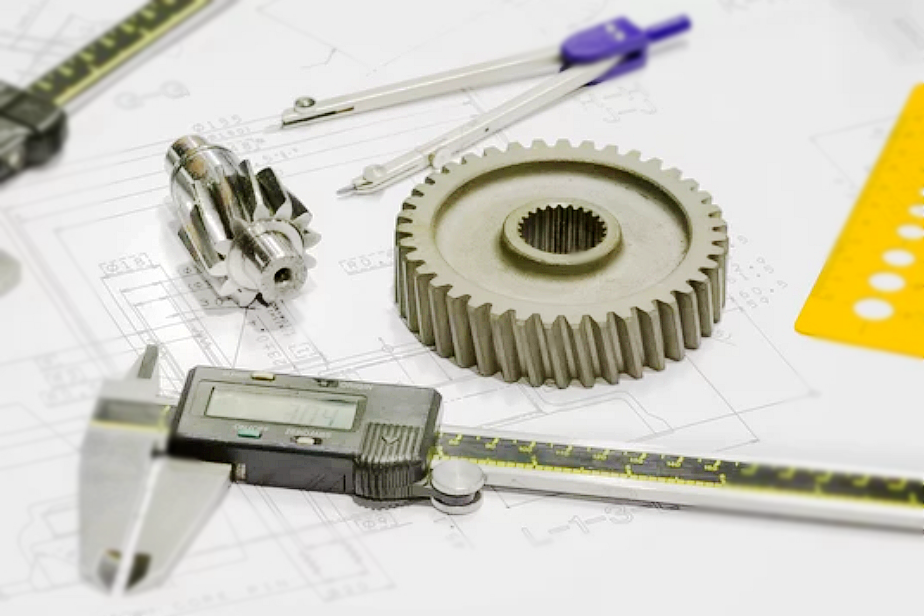

L’usinage CNC, ou Commande Numérique par Calculateur (CNC), est la méthode de fabrication précise et polyvalente de Neway pour la production de pièces métalliques personnalisées. Elle implique la découpe et la mise en forme automatisées de matériaux tels que le métal, le plastique ou la céramique, basées sur des modèles CAO. Les points forts de l’usinage CNC résident dans sa précision remarquable, permettant des designs complexes et des tolérances serrées. Sa répétabilité garantit une qualité constante en production à grande échelle. Cette méthode convient à de nombreux matériaux, notamment l’acier, le titane et le laiton, ce qui en fait un choix polyvalent.

Cependant, l’usinage CNC présente des limites, comme des temps de production plus longs que les méthodes rapides comme la coulée sous pression. Il peut aussi être moins rentable pour les grandes séries en raison de la programmation et des réglages chronophages. Néanmoins, l’expertise de Neway en fabrication par usinage CNC garantit aux clients des pièces métalliques personnalisées de qualité supérieure et parfaitement précises selon leurs spécifications.

Moulage rapide

Le moulage rapide est une méthode de fabrication polyvalente utilisée pour la production de pièces métalliques personnalisées. Cette technique utilise des moules pour créer rapidement et de manière rentable des composants métalliques. Ses forces résident dans son efficacité à produire de grandes quantités de pièces avec une qualité constante, ce qui la rend adaptée à la production de masse. Le moulage rapide permet également de créer des géométries complexes, garantissant que les composants métalliques personnalisés répondent à des exigences spécifiques de conception.

Cependant, le moulage rapide présente des limites comparé à d’autres méthodes. Il peut ne pas convenir aux pièces très détaillées ou nécessitant une précision extrême, où des méthodes comme l’usinage CNC ou la coulée sous pression sont préférables. Les coûts d’outillage et de configuration peuvent aussi être importants, ce qui le rend plus rentable pour les grandes séries. Pour Neway, il est essentiel de trouver un équilibre entre les forces et limites du moulage rapide afin d’offrir aux clients une solution efficace et économique pour la fabrication de pièces métalliques personnalisées.

Impression 3D

L’impression 3D est une méthode de fabrication innovante de plus en plus utilisée pour la production de pièces métalliques personnalisées. Cette technique, aussi appelée fabrication additive, construit des composants couche par couche à partir de poudres métalliques, offrant des avantages distincts. Sa plus grande force est la flexibilité de conception, permettant la création de formes complexes et détaillées qui peuvent être difficiles à réaliser avec des méthodes traditionnelles. Elle est également adaptée au prototypage, permettant des itérations rapides et un minimum de gaspillage de matériaux. De plus, l’impression 3D est avantageuse pour les petites séries et les pièces métalliques très personnalisées.

Cependant, l’impression 3D pour pièces métalliques présente des limites. Il peut être difficile d’atteindre le même niveau de résistance et de durabilité que les méthodes de fabrication traditionnelles. Le processus peut être relativement lent pour la production à grande échelle, et des étapes de post-traitement sont souvent nécessaires pour affiner la pièce finale. Le coût des poudres métalliques et de l’équipement d’impression 3D peut aussi constituer un facteur limitant. Neway prend en compte ces forces et limitations afin de garantir que les clients reçoivent des pièces métalliques personnalisées conformes aux exigences spécifiques de leur projet.

Moulage par injection métallique (MIM)

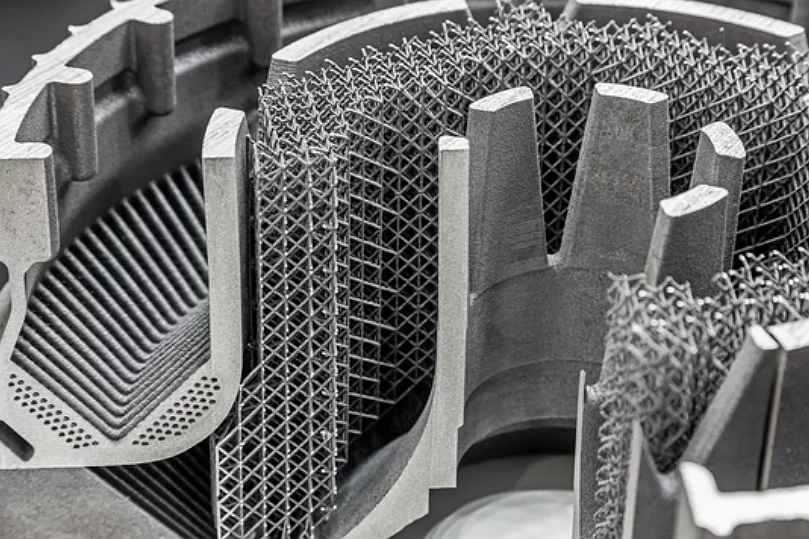

Le moulage par injection métallique (MIM) est une méthode de fabrication polyvalente proposée par Neway, offrant une précision exceptionnelle dans la création de pièces métalliques personnalisées. Le MIM est particulièrement précieux dans des secteurs comme l’électronique grand public et les télécommunications. Ce procédé consiste à mélanger de fines poudres métalliques avec un liant polymère pour créer un matériau d’injection, qui est ensuite injecté dans des moules et fritté, donnant des composants métalliques denses et complets.

Les pièces MIM personnalisées présentent des avantages notables, notamment une grande flexibilité de conception, la réalisation de géométries complexes et le maintien de tolérances serrées avec des précisions allant jusqu’à 0,02 mm. C’est une solution rentable pour la production en volume tout en minimisant les déchets de matériau. Cependant, le MIM présente certaines limites, telles que des délais plus longs dus à la fabrication d’outils et à la production par lots. Malgré cela, la précision et la polyvalence du MIM en font un choix convaincant pour fabriquer des composants métalliques personnalisés dans divers secteurs, garantissant une qualité et des performances optimales.

Cire perdue (moulage au sable)

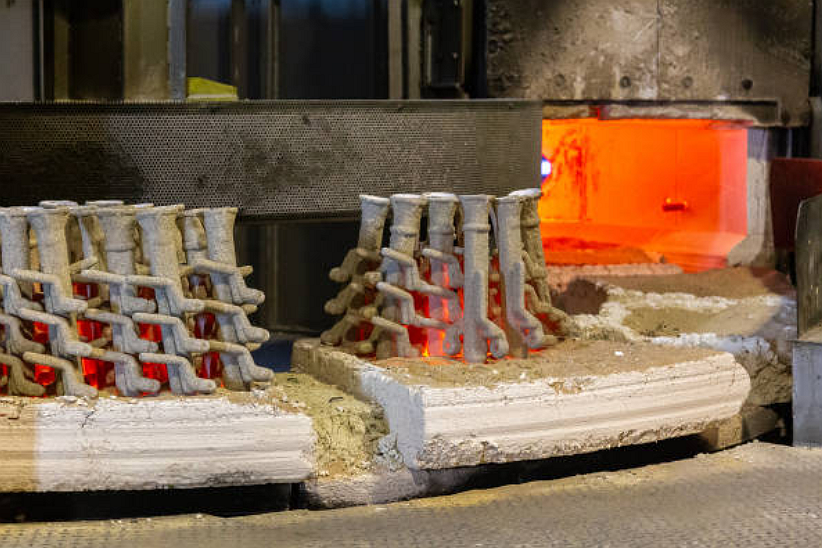

Le moulage au sable, également appelé moulage à la cire perdue, est utilisé par Neway pour produire des pièces métalliques personnalisées dans diverses industries, notamment l’électronique grand public et les télécommunications. Ce procédé consiste à fabriquer des pièces complexes en créant un modèle en cire recouvert d’un matériau céramique formant un moule. Une fois chauffée, la cire fond, laissant une cavité qui est remplie de métal en fusion, souvent de l’aluminium ou de l’acier inoxydable, pour solidifier et prendre la forme désirée.

Les pièces moulées personnalisées se distinguent par une précision remarquable, avec des tolérances aussi serrées que ±0,005 pouces, ce qui en fait la méthode idéale pour les composants complexes. Les points forts de ce procédé résident dans sa capacité à reproduire des détails complexes et à fournir des pièces presque finies, réduisant ainsi les besoins de post-traitement. Cependant, il présente des limites, notamment des cycles de production plus longs en raison de la complexité du procédé, ce qui le rend moins adapté à la production de masse. La maîtrise du moulage au sable par Neway garantit une qualité et une précision exceptionnelles pour les pièces métalliques personnalisées dans les industries critiques.

Coulée sous pression

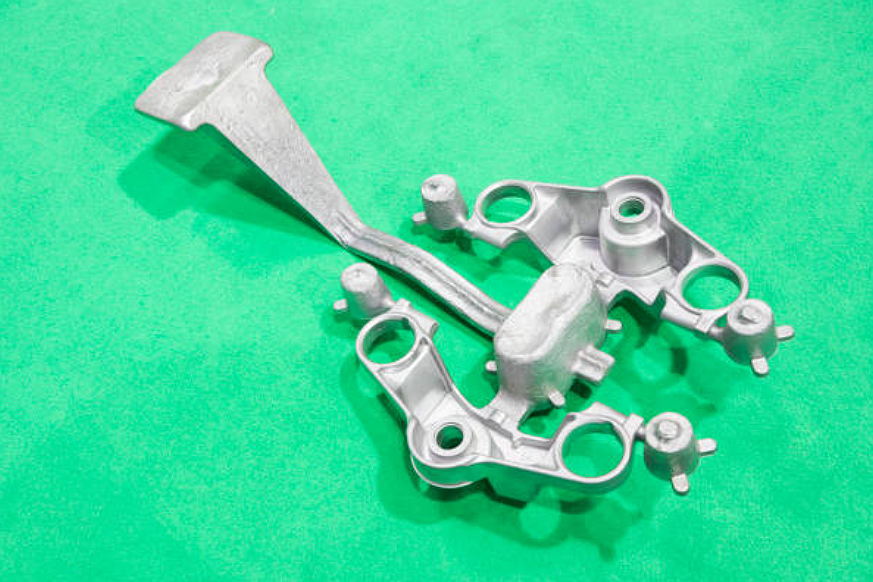

La coulée sous pression est une méthode de fabrication précise offrant une grande polyvalence et efficacité dans la production de pièces métalliques personnalisées. Ce procédé consiste à injecter du métal fondu dans un moule préfabriqué, qui se solidifie pour créer des composants détaillés et complexes. Neway, leader en ingénierie de production, excelle dans la coulée sous pression pour des industries telles que l’électronique grand public et les télécommunications.

Les avantages de la coulée sous pression résident dans sa haute précision, capable d’atteindre des tolérances aussi serrées que ±0,002 pouces, ce qui la rend idéale pour fabriquer des composants complexes dans les outils électriques ou les systèmes de verrouillage. De plus, elle assure une excellente finition de surface, réduisant ainsi le besoin d’usinage secondaire. Cependant, la coulée sous pression peut être limitée par la taille et le poids des pièces produites, les composants plus grands nécessitant des méthodes alternatives comme la coulée sable. L’engagement de Neway envers la qualité et la technologie de pointe leur permet d’exploiter pleinement le potentiel de la coulée sous pression, offrant des solutions innovantes dans la fabrication de pièces moulées sous pression personnalisées.

Coulée par gravité

La coulée par gravité est une méthode de fabrication polyvalente proposée par Neway, idéale pour produire des pièces métalliques personnalisées dans diverses industries, notamment l’électronique grand public, les télécommunications, l’éclairage, les outils électriques et les systèmes de verrouillage. Ce procédé consiste à verser du métal fondu dans un moule préfabriqué en utilisant uniquement la force gravitationnelle pour remplir la cavité du moule. Il excelle en précision, avec des tolérances aussi serrées que ±0,1 mm, garantissant des composants de haute qualité pour des applications exigeantes.

Les points forts de la coulée par gravité résident dans sa capacité à produire des pièces finement détaillées avec d’excellentes finitions de surface. Cette technique est particulièrement avantageuse pour créer des formes légères et complexes, en faisant un choix privilégié pour des applications telles que les boîtiers légers pour l’électronique grand public, les composants d’infrastructure télécoms et les pièces finement conçues pour les luminaires. Bien que la coulée par gravité soit une solution rentable pour de nombreux projets, ses limites concernent principalement le choix des matériaux, car elle est mieux adaptée aux métaux non ferreux. Néanmoins, elle demeure une méthode précieuse pour fabriquer des composants coulés par gravité personnalisés avec une précision et un niveau de détail remarquables.

Coulée sable

La coulée sable personnalisée, une méthode de fabrication polyvalente proposée par Neway, est essentielle pour la création de pièces métalliques personnalisées dans diverses industries. Ce procédé consiste à fabriquer des moules à partir de sable comme matériau principal. Il offre plusieurs avantages importants mais présente aussi certaines limites.

La coulée sable est reconnue pour son rapport coût-efficacité et sa flexibilité, ce qui en fait un choix idéal pour les prototypes et les petites à moyennes séries. Elle permet une grande précision, atteignant souvent des tolérances de ±0,125 mm. De plus, elle supporte une large gamme de matériaux, notamment l’aluminium, le fer et l’acier, facilitant ainsi la polyvalence en fabrication.

Cependant, la coulée sable peut ne pas convenir aux projets exigeant une précision ultra-élevée ou une production rapide, car sa précision dimensionnelle peut être inférieure à celle des méthodes avancées comme l’usinage CNC. De plus, le procédé peut entraîner une finition de surface plus rugueuse comparée à d’autres techniques, nécessitant des étapes de post-traitement supplémentaires. Bien qu’elle soit très avantageuse pour de nombreuses applications, il est important de peser ces limites lors de la considération de la coulée sable pour pièces métalliques personnalisées.

Découpe laser

La découpe laser est une technique de pointe dans le service de fabrication de tôlerie de Neway, offrant une précision et une polyvalence exceptionnelles pour la création de pièces métalliques personnalisées dans divers secteurs. Cette méthode utilise un laser haute puissance pour couper précisément les feuilles métalliques.

Le service de découpe laser se distingue par sa précision inégalée, atteignant des tolérances serrées jusqu’à ±0,025 mm, ce qui en fait une solution idéale pour des pièces métalliques fines et hautement personnalisées. Cette méthode est très efficace, réduisant les déchets de matériaux et le besoin de post-traitement important. Elle est performante sur les feuilles métalliques fines et épaisses, couvrant des matériaux tels que l’acier, l’aluminium et le titane, offrant des coupes propres et sans bavures.

Cependant, la découpe laser peut ne pas être rentable pour les grandes séries en raison des coûts élevés des équipements et de l’énergie. De plus, le procédé peut rencontrer des difficultés avec les matériaux très épais ou les surfaces réfléchissantes, ce qui peut affecter la qualité de la coupe.

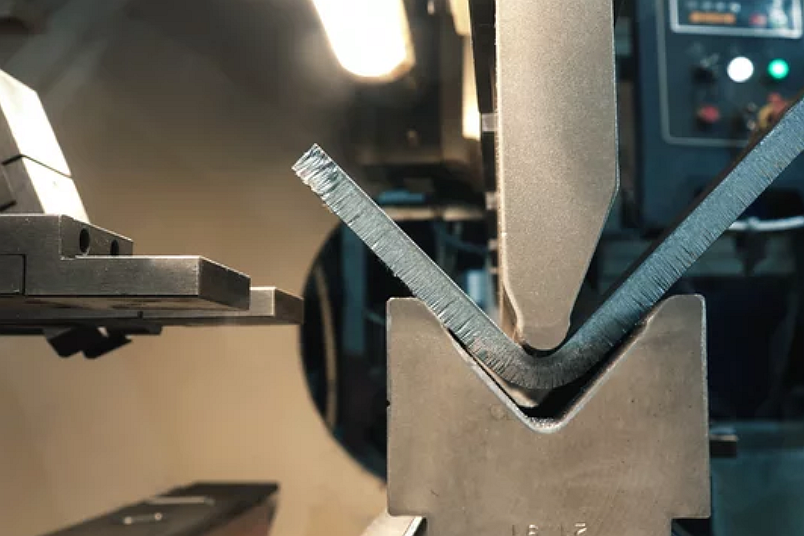

Pliage métallique

Le pliage métallique est une technique fondamentale dans le service de fabrication de tôlerie de Neway, cruciale pour la création de pièces métalliques personnalisées dans divers secteurs. Cette méthode consiste à façonner les feuilles métalliques par application de force, offrant une série d’avantages ainsi que certaines limites.

Le pliage métallique est apprécié pour sa rentabilité et sa rapidité de production, ce qui en fait un excellent choix pour la fabrication en série de pièces personnalisées. Il prend en charge de nombreux matériaux, notamment l’acier, l’aluminium et le cuivre. Le procédé est très polyvalent, permettant la réalisation de géométries complexes et offrant une précision dimensionnelle impressionnante, généralement avec des tolérances de ±0,5 mm. De plus, le pliage métallique élimine souvent le besoin d’assemblages ou de soudure, aboutissant à des produits finaux plus durables et esthétiquement agréables.

Cependant, le pliage métallique peut ne pas convenir aux applications nécessitant des tolérances extrêmement strictes ou une haute précision, car d’autres techniques comme l’usinage CNC peuvent offrir une meilleure exactitude. Le processus peut aussi poser des défis lors du travail sur des métaux épais ou durs.

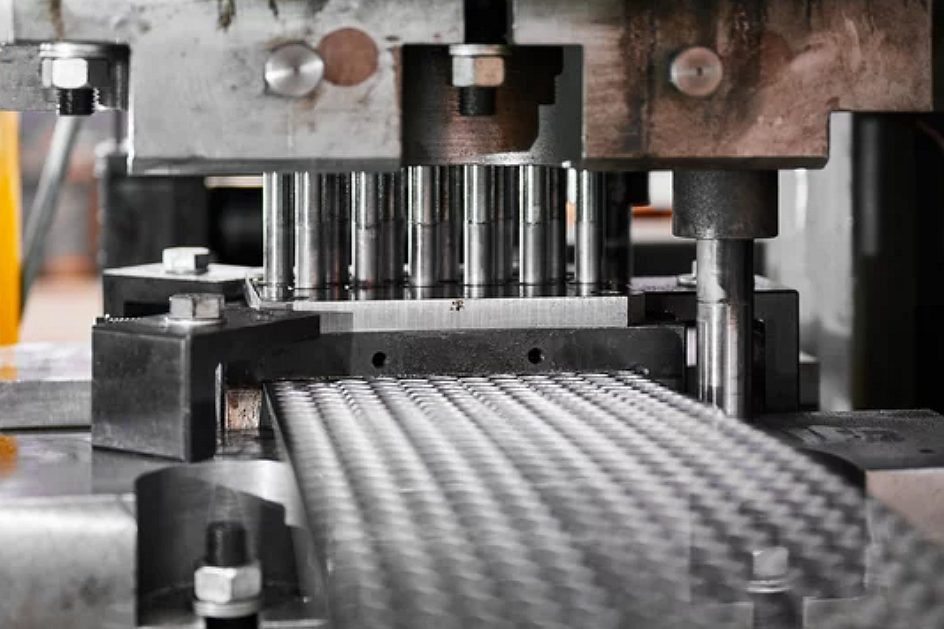

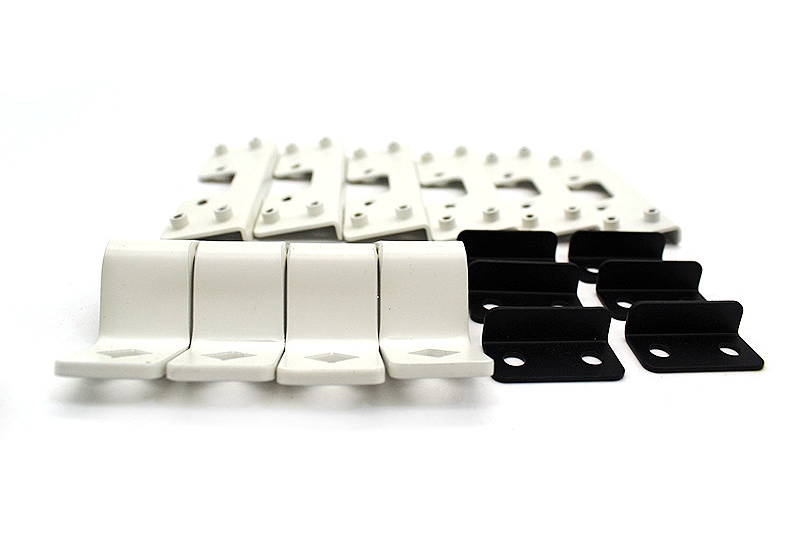

Emboutissage métallique

L’emboutissage métallique, processus central dans le service de fabrication de tôlerie de Neway, est très efficace pour produire des pièces métalliques personnalisées à travers divers secteurs. Il utilise des matrices de précision pour couper, façonner et former les feuilles métalliques.

L’emboutissage métallique est reconnu pour sa rapidité et sa rentabilité, le rendant idéal pour la production en grande série de pièces métalliques personnalisées. Le procédé excelle dans la réalisation de formes complexes et constantes avec des tolérances serrées jusqu’à ±0,1 mm, assurant une haute précision. De plus, il prend en charge une large gamme de matériaux, y compris l’acier inoxydable, l’aluminium et le laiton, offrant une grande polyvalence. L’emboutissage produit souvent des bords nets et lisses, réduisant ainsi le besoin de finition supplémentaire.

Bien que l’emboutissage soit excellent pour la production de masse, il peut être moins rentable pour les petites séries en raison des coûts liés à la création des matrices de précision. De plus, il peut ne pas convenir aux formes tridimensionnelles très complexes nécessitant un emboutissage profond ou des exigences strictes de finition de surface.

Facteurs de sélection

Considérations sur les matériaux

Le choix du matériau est crucial pour sélectionner la méthode de fabrication appropriée pour les pièces métalliques personnalisées. Il influence profondément la performance, la durabilité et la qualité globale de la pièce. L’importance de la sélection des matériaux ne peut être sous-estimée, car elle impacte directement des facteurs tels que la résistance, la résistance à la corrosion et la conductivité thermique. Le matériau choisi doit répondre aux exigences spécifiques de l’application prévue tout en étant compatible avec les capacités de la méthode de fabrication sélectionnée.

Pour les pièces métalliques personnalisées, plusieurs matériaux sont pertinents dans diverses industries. L’acier est un choix polyvalent offrant une excellente résistance et durabilité. L’aluminium est apprécié pour sa légèreté et sa résistance à la corrosion, ce qui le rend idéal pour les applications aérospatiales et automobiles. L’acier inoxydable excelle dans les environnements où la résistance à la corrosion est primordiale, comme dans les dispositifs médicaux et les équipements de transformation alimentaire. Le cuivre est un excellent conducteur électrique, essentiel dans l’électronique et les télécommunications. La sélection des matériaux est une pierre angulaire pour réussir la fabrication de pièces métalliques personnalisées, et choisir un matériau adapté est crucial pour répondre aux exigences spécifiques de performance et d’application.

Exigences de précision

Les exigences de précision pour les pièces métalliques personnalisées jouent un rôle crucial dans la sélection des méthodes de fabrication, avec une corrélation directe entre la précision souhaitée et les coûts de fabrication. Des exigences de précision plus élevées entraînent généralement des processus plus complexes et chronophages, ce qui augmente les coûts de production. Par exemple, des méthodes comme l’usinage CNC ou la découpe laser offrent une précision exceptionnelle, mais peuvent être plus coûteuses en raison de leur nature méticuleuse. D’autres procédés comme le pliage ou l’emboutissage métallique sont plus rentables mais atteignent un niveau de précision différent. Il est donc essentiel d’équilibrer les besoins en précision et les contraintes budgétaires pour faire un choix rentable.

Les exigences de précision doivent également correspondre à la certitude dans la sélection du procédé. Si un projet nécessite des tolérances exceptionnellement serrées, opter pour une méthode avec un historique prouvé de précision est crucial. Des procédés spécifiques comme l’usinage CNC sont reconnus pour leur haute précision. En revanche, si les exigences de précision sont plus souples, des procédés avec des tolérances variables, comme l’emboutissage métallique, peuvent convenir. Lors de la sélection de la méthode de fabrication appropriée pour les pièces métalliques personnalisées, il est important d’assurer une correspondance entre les exigences de précision et les capacités du procédé pour atteindre la qualité souhaitée sans dépassements de coûts inutiles.

Volume et évolutivité

Le volume de production influence fortement le choix des méthodes de fabrication pour les pièces métalliques personnalisées. En raison de leur précision et de leur flexibilité, des procédés comme l’usinage CNC ou l’impression 3D peuvent convenir pour de petites séries ou des prototypes. Cependant, à mesure que le volume de production augmente, il devient plus rentable d’opter pour des méthodes comme l’emboutissage, le pliage ou même la coulée sous pression, qui sont efficaces pour la production en grande série. Pour les grandes quantités, ces procédés impliquent souvent des coûts d’installation plus élevés, mais sont plus économiques à l’unité. Il est donc essentiel de considérer le volume de production attendu lors de la sélection de la méthode de fabrication, afin d’assurer à la fois la rentabilité et la conformité aux exigences du projet.

L’évolutivité est un aspect vital à considérer dans la sélection des méthodes de fabrication. Les procédés offrant des options d’évolutivité peuvent s’adapter aux besoins changeants de production sans nécessiter de rééquipement ou d’investissements majeurs. Par exemple, l’emboutissage est très évolutif, permettant des ajustements rapides pour accueillir des séries plus importantes. De même, la coulée sous pression offre une évolutivité pour la production de masse dans les industries automobile et électronique grand public. En choisissant des méthodes intrinsèquement évolutives, les fabricants peuvent répondre efficacement à la demande fluctuante et garantir la rentabilité de leurs opérations.

Capacités de fabrication personnalisée Neway

Neway a progressivement amélioré son système de fabrication de pièces matérielles, plastiques et céramiques personnalisées après 30 ans de croissance à partir d’un atelier CNC initial. Ainsi que des lignes de polissage, PVD et assemblage simples. Nous fournissons des services de fabrication non standard tout-en-un à nos clients.