Fabrication de pièces en métal dur : moulage par injection de tungstène vs moulage par compression

Qu'est-ce que les métaux durs ?

Les métaux durs, également appelés carbures cémentés ou frittés, sont des matériaux composites composés de particules dures, généralement du carbure de tungstène, maintenues ensemble par un métal liant, généralement du cobalt. Cette combinaison donne un matériau présentant une dureté, une résistance à l'usure et une résistance exceptionnelles.

Les métaux durs sont essentiels dans les processus de fabrication de Neway, en particulier dans les méthodes de métallurgie des poudres telles que le moulage par injection métallique (MIM) et le moulage par compression de poudre (PCM). Le carbure de tungstène, l'un des principaux matériaux durs utilisés, contribue à la durabilité et à la précision des pièces sur mesure.

Les métaux durs couramment utilisés par Neway dans le moulage par injection et le moulage par compression de poudre incluent l'alliage de tungstène : MIM W-Ni-Fe, MIM W-Ni-Cu, MIM W-Cu, MIM W-Ni-Co, MIM W-Fe.

Alliages de tungstène typiques et applications

Carbure de tungstène :

Composition : Tungstène combiné au carbone sous forme de carbure de tungstène.

Applications : Réputé pour sa dureté extrême et sa résistance à l'usure, le carbure de tungstène est utilisé dans les outils de coupe, les forets, les plaquettes de fraisage et les composants résistants à l'usure dans des secteurs tels que l'usinage, l'exploitation minière et le forage pétrolier.

MIM W-Ni-Fe (Tungstène-Nickel-Fer) :

Composition : Cet alliage combine du tungstène, du nickel et du fer.

Applications : Utilisé largement dans des applications nécessitant des composants à haute densité avec d'excellentes propriétés magnétiques. Exemples : composants de blindage électromagnétique et contrepoids dans des instruments de précision.

MIM W-Ni-Cu (Tungstène-Nickel-Cuivre) :

Composition : Alliage de tungstène, nickel et cuivre.

Applications : Idéal pour des pièces nécessitant un équilibre entre dureté et conductivité électrique. Il est couramment utilisé dans les contacts électriques où la durabilité et la performance électrique sont cruciales.

MIM W-Cu (Tungstène-Cuivre) :

Composition : Mélange de tungstène pur et de cuivre.

Applications : Connu pour sa conductivité thermique exceptionnelle, le MIM W-Cu est largement utilisé dans les dissipateurs thermiques, l'emballage électronique et les composants où une dissipation efficace de la chaleur est essentielle.

MIM W-Ni-Co (Tungstène-Nickel-Cobalt) :

Composition : Combinaison de tungstène, nickel et cobalt.

Applications : Adapté aux environnements à haute température, le MIM W-Ni-Co est utilisé dans les composants aérospatiaux, les outils de coupe et d'autres contextes exigeants où la dureté et la résistance à la chaleur sont primordiales.

MIM W-Fe (Tungstène-Fer) :

Composition : Principalement composé de tungstène et de fer.

Applications : Apprécié pour son rapport coût-efficacité et sa dureté modérée, le MIM W-Fe est souvent utilisé dans diverses applications industrielles, notamment les composants automobiles et les pièces résistantes à l'usure.

Méthodes de formage des alliages de tungstène

Les alliages de tungstène, essentiels pour leur dureté et leur durabilité exceptionnelles, sont formés à l'aide de méthodes avancées telles que le moulage par injection métallique (MIM) et le moulage par compression de poudre (PCM). Dans le processus MIM, la poudre de tungstène est soigneusement mélangée à un liant, injectant une matière première polyvalente dans des moules sous haute pression pour obtenir des composants complexes. Les étapes ultérieures de déliantage et de frittage garantissent l'élimination des liants et la consolidation des particules de tungstène, produisant des produits finaux denses et de haute précision. D'autre part, le PCM offre une alternative économique impliquant la compression de poudre de tungstène avec des liants à l'aide d'une presse hydraulique. La pièce compactée subit un déliantage et un frittage pour atteindre la densité et la résistance souhaitées.

Ces méthodes de formage confèrent à Neway un avantage compétitif dans la production de pièces en alliage de tungstène adaptées à des applications spécifiques. Les formes complexes réalisables via le MIM et la simplicité économique du PCM contribuent à la flexibilité et à l'efficacité du processus de fabrication. De plus, les deux méthodes garantissent que les produits finaux respectent des normes de qualité strictes, ce qui les rend idéaux pour des applications où la dureté, la précision et la cohérence sont primordiales, telles que les outils de coupe industriels, les composants résistants à l'usure et les dispositifs électroniques.

Moulage par injection de poudre de tungstène (Tungsten MIM)

Le moulage par injection de poudre de tungstène (Tungsten MIM) est un procédé de fabrication de précision qui comprend plusieurs étapes critiques pour produire des pièces de tungstène de haute qualité avec des formes complexes. Voici un aperçu concis des étapes et des avantages du Tungsten MIM :

Préparation de la matière première :

La poudre de tungstène utilisée dans le Tungsten MIM est soigneusement sélectionnée pour sa pureté et sa distribution granulométrique. Le liant, souvent un polymère, est précisément mélangé pour obtenir une matière homogène.

L'approche méticuleuse de Neway garantit un mélange cohérent, crucial pour l'uniformité du produit final.

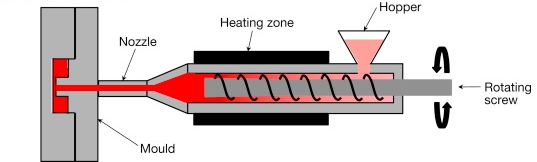

Moulage par injection :

Le processus de moulage par injection est réalisé avec des machines de précision pour injecter la matière première de tungstène dans des cavités de moule complexes.

Les équipements de pointe de Neway et son expertise en outillage contribuent à la création de formes très complexes avec un minimum de défauts.

Déliantage :

Le déliantage est une étape critique où la pièce moulée est chauffée pour éliminer le liant. Neway utilise des atmosphères contrôlées et des profils de température précis pour éliminer le liant sans compromettre l'intégrité structurelle de la pièce.

Frittage :

La pièce de tungstène déliantée subit un frittage dans un environnement soigneusement contrôlé. La température de frittage est optimisée pour obtenir une densification maximale tout en évitant la croissance indésirable des grains.

L'engagement de Neway envers le contrôle qualité garantit que chaque pièce frittée respecte la densité et les propriétés mécaniques spécifiées.

Post-traitement :

L'expertise de Neway s'étend aux techniques de post-traitement adaptées aux exigences spécifiques des clients. Qu'il s'agisse d'usinage de précision ou de traitements de surface avancés, Neway veille à ce que le produit final réponde aux normes les plus élevées.

Autres avantages :

Propriétés matérielles améliorées :

Le Tungsten MIM permet la production de pièces de tungstène avec des propriétés mécaniques améliorées, notamment une haute dureté, une excellente résistance à l'usure et une résistance impressionnante.

Applications variées :

La polyvalence du Tungsten MIM le rend adapté à un large éventail d'applications, des composants aérospatiaux aux dispositifs médicaux, où la haute densité et la précision sont essentielles.

Capacité de prototypage rapide :

L'intégration du Tungsten MIM dans les services de prototypage rapide de Neway permet des itérations rapides et un développement efficace des prototypes avant la production à grande échelle.

Efficacité de la chaîne d'approvisionnement :

Le Tungsten MIM convient aux productions de petite à moyenne série, aligné avec l'engagement de Neway à fournir des solutions flexibles et efficaces à ses clients.

Considérations environnementales :

L'efficacité matérielle du Tungsten MIM, combinée à une réduction des déchets, est en accord avec les pratiques de fabrication respectueuses de l'environnement de Neway.

En développant ces étapes et avantages, il devient évident que le moulage par injection de poudre de tungstène offre précision et efficacité, s'alignant parfaitement avec l'engagement de Neway à fournir des pièces sur mesure de haute qualité axées sur l'innovation et la durabilité.

Moulage par compression de poudre de tungstène (Tungsten PCM)

Le moulage par compression de poudre de tungstène (Tungsten PCM) est un procédé spécialisé pour la production de composants en tungstène. Les étapes impliquées dans le Tungsten PCM sont les suivantes :

Préparation de la poudre :

Le succès du Tungsten PCM commence par une préparation minutieuse de la poudre. Une poudre de tungstène de haute qualité est choisie en fonction de sa pureté et de sa distribution granulométrique.

Le processus de mélange implique un dosage précis de poudre de tungstène, de liants et, dans certains cas, d'autres additifs pour améliorer la fluidité de la poudre.

Remplissage de la matrice :

Le mélange de poudre de tungstène préparé est introduit avec précision dans la cavité de la matrice lors du remplissage. Cette étape nécessite une attention particulière pour assurer une distribution uniforme et éviter toute irrégularité dans le produit final.

Des techniques avancées, telles que la vibration ou l'assistance mécanique, peuvent être employées pour obtenir un compactage optimal de la poudre.

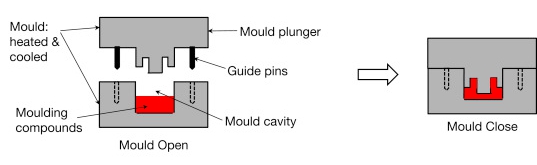

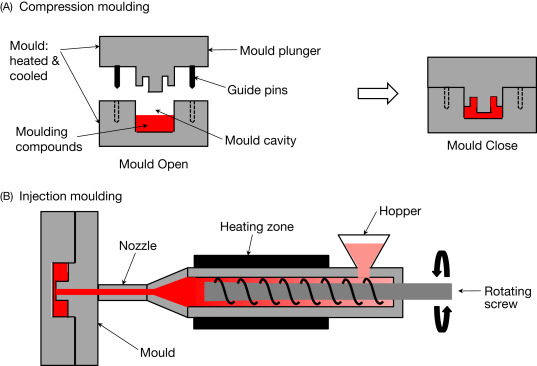

Compactage :

Le cœur du processus réside dans le compactage, où la poudre de tungstène subit une pression considérable dans la matrice.

La pression élevée consolide la poudre et réduit considérablement la porosité, créant une structure plus dense et plus robuste.

Frittage :

Le frittage suit le compactage et consiste à chauffer le composant de tungstène compacté dans une atmosphère contrôlée.

Le processus de frittage facilite la diffusion des particules de tungstène, leur permettant de se lier et de former une structure cohésive. Cette étape est cruciale pour atteindre les propriétés matérielles souhaitées.

Développement des avantages :

Haute densité et résistance :

Le Tungsten PCM excelle dans la production de composants d'une densité inégalée. La densité élevée se traduit directement par une résistance supérieure, ce qui rend les composants idéaux pour les applications où la robustesse est primordiale.

Précision et tolérances strictes :

La capacité à réaliser des formes complexes avec des tolérances strictes distingue le Tungsten PCM. Cette précision est essentielle dans des secteurs comme l'aérospatiale et l'électronique, où les spécifications exactes sont incontournables.

Rentabilité et efficacité matérielle :

Le Tungsten PCM s'avère rentable grâce à une utilisation efficace des matériaux et à une réduction des déchets. Le processus optimise l'utilisation de la poudre de tungstène, minimisant les coûts sans compromettre la qualité.

Consistance lors des séries de production :

La consistance est une caractéristique clé du Tungsten PCM. La nature contrôlée du processus de fabrication garantit que chaque composant produit maintient des propriétés uniformes, contribuant à la fiabilité lors de la production en grande série.

Propriétés mécaniques améliorées pour applications exigeantes :

Les composants en tungstène créés via PCM présentent des propriétés mécaniques exceptionnelles, notamment une grande dureté et une résistance à l'usure et à la corrosion.

Ces propriétés rendent les composants PCM adaptés aux applications exigeantes dans les secteurs de la défense, de l'énergie et de l'automobile.

En conclusion, le Tungsten PCM est une méthode de fabrication sophistiquée et fiable qui allie précision, rentabilité et propriétés matérielles supérieures constantes. Ses applications s'étendent à travers divers secteurs, ce qui en fait un choix privilégié pour la production de composants en tungstène haute performance.

Moulage par injection métallique au tungstène vs. moulage par compression de poudre

Complexité structurelle personnalisée

Dans la fabrication de pièces métalliques, comparer le moulage par injection métallique au tungstène (MIM) et le moulage par compression de poudre (PCM) revient à évaluer leurs capacités à gérer la complexité structurelle.

Le Tungsten MIM est réputé pour sa précision et ses détails complexes. Il atteint une complexité structurelle remarquable, permettant des designs complexes avec des tolérances serrées. Le processus implique de mélanger la poudre de tungst ène avec un agent liant pour créer une matière première, qui est ensuite injectée dans un moule. La pièce verte résultante est ensuite déliantée et frittée pour obtenir le produit final. Le Tungsten MIM excelle dans la production de formes complexes, de caractéristiques délicates et de composants à haute densité.

D'autre part, le moulage par compression de poudre est une méthode polyvalente adaptée à divers matériaux, y compris le tungstène. Ce procédé consiste à comprimer un mélange de poudre dans un moule sous haute pression, suivi d'un frittage. Bien que le moulage par compression puisse atteindre une bonne précision dimensionnelle, il peut rencontrer des difficultés avec des géométries complexes comparé au Tungsten MIM.

En ce qui concerne la complexité structurelle, le Tungsten MIM se distingue pour les designs complexes et les détails fins, ce qui le rend idéal pour les applications où la précision est primordiale. Le moulage par compression est polyvalent, mais mieux adapté aux géométries moins complexes.

Précision des pièces personnalisées

Lors de la comparaison entre le moulage par injection métallique au tungstène (MIM) et le moulage par compression de poudre (PCM) pour la précision des pièces, il est essentiel de considérer les exigences spécifiques de votre application. Les deux procédés ont des avantages, et le choix dépend de facteurs tels que la tolérance, l'efficacité et la complexité de la pièce souhaitée.

Le Tungsten MIM est réputé pour sa capacité à produire des formes complexes avec une haute précision. La poudre métallique est mélangée à un agent liant, injectée dans des moules, puis les composants formés subissent un déliantage et un frittage. Ce processus permet des tolérances serrées, généralement ±0,3 % ou mieux. La haute précision le rend adapté aux applications où la précision est primordiale.

D'autre part, le moulage par compression de poudre est une méthode polyvalente particulièrement efficace pour produire des pièces de complexité modérée. Il consiste à comprimer des poudres métalliques à température ambiante, suivi d'un frittage. Bien qu'il n'atteigne pas le même niveau de précision que le MIM, le PCM offre des tolérances dans une plage de ±1 %. Il convient aux applications où un équilibre entre précision et rentabilité est crucial.

En termes pratiques, le choix entre le Tungsten MIM et le PCM dépend des exigences spécifiques de votre projet. Si votre application exige une précision et une complexité maximales, le Tungsten MIM pourrait être le choix optimal. Cependant, si vous privilégiez la rentabilité tout en maintenant une précision acceptable, le moulage par compression de poudre pourrait être une option favorable.

Densité et résistance frittées

Le Tungsten MIM est reconnu pour produire des composants avec une densité frittée élevée, dépassant généralement 95 %. Le processus implique de mélanger la poudre de tungstène avec un agent liant, de former les pièces vertes, puis de les soumettre à un déliantage et un frittage. Le résultat est un produit final robuste et dense. En termes de résistance, le Tungsten MIM présente des propriétés mécaniques impressionnantes, avec une résistance à la traction pouvant atteindre 700 MPa. Cela le rend adapté aux applications nécessitant précision et résistance exceptionnelle.

Bien que le moulage par compression de poudre offre une solution rentable, sa densité frittée peut être légèrement inférieure à celle du MIM. Généralement comprise entre 85 % et 92 %, cette densité est influencée par les caractéristiques de la poudre et les conditions de moulage. Cependant, ce procédé produit toujours des pièces avec une résistance appréciable. La résistance à la traction des composants PCM peut atteindre environ 600 MPa, ce qui en fait un choix fiable pour les applications où la résistance est un facteur critique.

En résumé, le Tungsten MIM excelle par sa densité frittée élevée et sa résistance impressionnante, ce qui le rend idéal pour les applications nécessitant des pièces robustes et complexes. D'autre part, le moulage par compression de poudre offre une alternative rentable avec une bonne résistance, bien que la densité frittée puisse être légèrement inférieure.

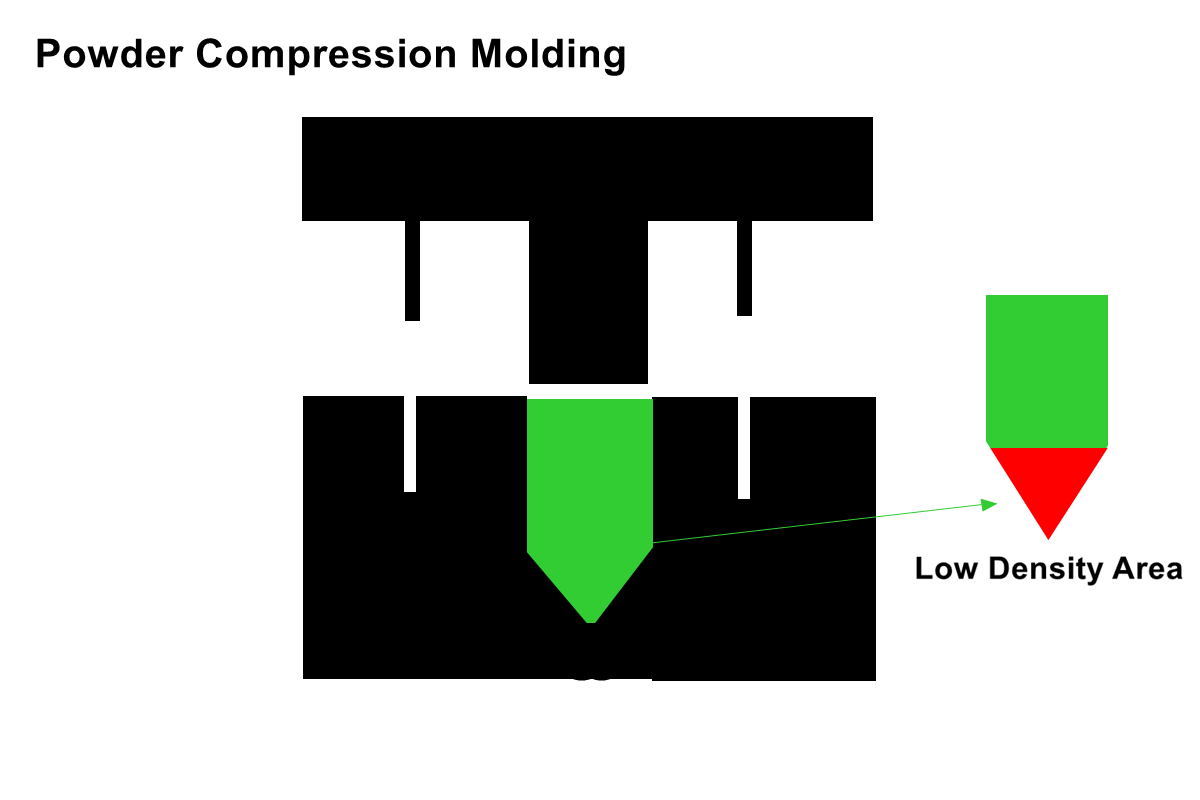

Uniformité interne

L'examen de l'uniformité interne des composants produits par moulage par injection métallique au tungstène (MIM) et moulage par compression de poudre (PCM) fournit des informations sur l'intégrité structurelle des produits finis.

Dans le processus Tungsten MIM, la création de formes complexes s'effectue par injection d'un mélange de poudre de tungstène et de liant dans des moules, suivie d'un déliantage et d'un frittage. Cette méthode aboutit généralement à une excellente uniformité interne, garantissant une densité et une structure constantes dans tout le composant. Le processus de frittage contrôlé contribue à une répartition uniforme des particules de tungstène, minimisant la porosité et améliorant l'intégrité globale de la pièce.

Le moulage par compression de poudre, bien qu'étant une alternative économique, peut présenter une uniformité interne légèrement inférieure à celle du MIM. Le processus de moulage par compression implique la compression des poudres métalliques à température ambiante avant le frittage. Les caractéristiques des poudres et les conditions de moulage peuvent influencer le degré d'uniformité. Cependant, avec un contrôle et une optimisation appropriés, le PCM peut toujours produire des composants avec une uniformité interne acceptable pour de nombreuses applications.

Le moulage par compression est sujet à des différences de pression lors de la fabrication de pièces en alliage de tungstène présentant un cône et des structures de contraintes inégales. La densité à la pointe de la pièce est plus faible, ce qui réduit ses propriétés physiques. Par exemple, les buses, embouts et autres pointes produits par MIM sont plus résistants à l'usure que ceux produits par PCM.

En termes pratiques, le choix entre le Tungsten MIM et le PCM dépend des exigences spécifiques de votre projet. Si l'uniformité interne est critique, en particulier pour les pièces complexes et délicates, le Tungsten MIM pourrait être l'option privilégiée. L'expertise de Neway dans le moulage par injection métallique garantit que les composants présentent l'uniformité interne souhaitée, répondant à des normes de précision strictes.

Comparaison des coûts des moules

Le Tungsten MIM implique généralement la création de moules complexes pour façonner les composants avec précision. Les moules utilisés dans le MIM peuvent être plus complexes en raison des détails précis réalisables grâce à ce procédé. Par conséquent, le coût des moules pour le Tungsten MIM peut être plus élevé comparé à d'autres méthodes de moulage. Toutefois, il est essentiel de peser cela par rapport aux avantages de la production de pièces très détaillées et précises.

D'autre part, le moulage par compression de poudre a tendance à avoir des coûts de moule plus faibles. Les moules pour le PCM sont plus simples, car le procédé consiste à comprimer des poudres métalliques dans la forme souhaitée. La simplicité des moules contribue aux économies de coûts, faisant du PCM une option économiquement attractive pour des applications spécifiques où les détails complexes ne sont pas une exigence principale.

Dans le contexte des services de Neway, le choix entre le Tungsten MIM et le PCM dépendrait des besoins spécifiques de votre projet et de l'équilibre entre précision et coût-efficacité. L'expertise de Neway dans les deux méthodes permet une approche sur mesure basée sur les exigences de votre projet.

Efficacité de la production de masse

Le Tungsten MIM est bien adapté à la production de masse de pièces complexes et délicates avec une haute précision. Le procédé implique l'injection d'un mélange de poudre de tungstène et de liant dans des moules, suivi d'un déliantage et d'un frittage. Bien que la mise en place et l'outillage pour le MIM puissent prendre du temps au départ, l'efficacité de production est élevée une fois en place. Le Tungsten MIM permet la production de grandes quantités de composants avec une qualité constante, ce qui le rend efficace pour la production de masse.

Le moulage par compression de poudre, un procédé plus simple, est également efficace pour la production de masse, notamment pour des pièces de complexité modérée. Le moulage par compression de poudres métalliques à température ambiante, suivi du frittage, permet un cycle de production plus rapide. Bien que la mise en place soit plus rapide que le MIM, l'efficacité globale est influencée par la simplicité des pièces.

Dans le cadre des capacités de Neway, tant le Tungsten MIM que le PCM offrent des solutions efficaces pour la production de masse. Le choix entre les deux dépendrait des exigences spécifiques de votre projet, y compris la complexité des pièces, la précision souhaitée et le volume de production global.

Comment choisir la méthode de fabrication des pièces en tungstène

Choisir la méthode de fabrication appropriée pour les pièces en tungstène est une décision cruciale qui dépend de divers facteurs. Explorons les considérations clés pour vous aider à faire un choix éclairé :

Complexité des pièces :

Moulage par injection métallique (MIM) : Idéal pour les pièces complexes et détaillées. Le processus MIM permet une haute précision et des conceptions complexes.

Le moulage par compression de poudre (PCM) convient aux pièces de complexité modérée. Bien qu'il ne soit pas aussi détaillé que le MIM, le PCM offre une solution économique pour des applications spécifiques.

Précision et tolérance :

MIM : Connu pour atteindre une haute précision avec des tolérances serrées, ce qui le rend adapté aux applications où la précision est primordiale.

PCM : Offre une précision acceptable avec de bonnes tolérances, ce qui en fait un choix équilibré pour les applications où la rentabilité est une priorité.

Exigences en densité frittée et résistance :

MIM : Donne une densité frittée élevée dépassant 95 %, fournissant des composants robustes avec une résistance impressionnante, adaptés aux applications exigeantes.

PCM : Bien que la densité frittée soit légèrement inférieure, le PCM fournit toujours des composants avec une bonne résistance, ce qui en fait un choix fiable pour diverses applications.

Uniformité interne :

MIM : Présente une excellente uniformité interne grâce au processus de frittage contrôlé, garantissant une densité et une intégrité structurelle constantes.

PCM : Offre une bonne uniformité interne, bien qu'elle puisse ne pas atteindre le niveau de complexité obtenu par le MIM.

Coût et complexité des moules :

MIM : Implique des moules plus complexes, ce qui peut entraîner des coûts initiaux plus élevés. Cependant, cet investissement peut être justifié pour des exigences de précision et de complexité.

PCM : Dispose de moules plus simples, ce qui entraîne des coûts initiaux plus faibles, ce qui en fait une option économiquement attrayante pour certaines applications.

Volume de production :

MIM : Efficace pour la production de masse de pièces complexes une fois l'installation et l'outillage en place.

PCM convient également à la production de masse, en particulier pour les pièces de complexité modérée, et offre une mise en place plus rapide que le MIM.

Compte tenu de l'expertise de Neway dans le moulage par injection métallique au tungstène et le moulage par compression de poudre, vous pouvez compter sur leur service tout-en-un pour les pièces personnalisées, garantissant une approche sur mesure basée sur les exigences spécifiques de votre projet. Si vous avez des critères spécifiques ou des exemples que vous souhaitez discuter, veuillez les fournir pour une recommandation plus détaillée et personnalisée.