Service de fabrication de pièces par moulage par compression de poudre (PCM)

Le moulage par compression de poudre (PCM) présente des coûts d’outillage moins élevés que le MIM et constitue la solution idéale pour la fabrication de pièces sur mesure aux formes simples.

Envoyez-nous vos conceptions et spécifications pour un devis gratuit

Tous les fichiers téléchargés sont sécurisés et confidentiels

Avantages du service de moulage par compression de poudre

Le moulage par compression de poudre (PCM) offre des avantages clés : coûts réduits grâce à un outillage moins cher, polyvalence des matériaux, capacité de production en grande série et durabilité environnementale via la réduction des déchets et le recyclage des matériaux.

Applications des pièces moulées par compression de poudre

Notre procédé de moulage par compression de poudre produit des pièces robustes à haute densité et propriétés uniformes. Découvrez des applications polyvalentes dans divers secteurs pour des composants fiables et économiques.

Moulage par compression (PCM) Materials

Moulage par compression de poudre métallique chez Neway

Le moulage par compression de poudre métallique est mieux adapté aux pièces métalliques plus grandes et géométriquement simples, comme les engrenages, que le moulage par injection métallique — notamment pour la fabrication de carbures cémentés et d’alliages à haut point de fusion tels que le tungstène et leurs composants.

Finitions de surface disponibles pour pièces personnalisées

Notre service de traitement de surface propose des finitions spécialisées pour pièces personnalisées, améliorant durabilité, esthétique et performance. Nous offrons électrodéposition, anodisation, revêtement en poudre et revêtements barrières thermiques pour optimiser résistance à la corrosion, propriétés d’usure et apparence visuelle des composants métalliques et plastiques.

En savoir plus

Etat usiné

En savoir plus

Peinture

En savoir plus

Dépôt physique en phase vapeur (PVD)

En savoir plus

Grenaillage

En savoir plus

Placage électrolytique

En savoir plus

Polissage

En savoir plus

Anodisation

En savoir plus

Revêtement en poudre

En savoir plus

Électropolissage

En savoir plus

Finitions brossées

En savoir plus

Oxydation noire

En savoir plus

Traitement thermique

En savoir plus

Trempe en tambour

En savoir plus

Traitement Alodine

En savoir plus

Chromage

En savoir plus

Phosphatation

En savoir plus

Nitruration

En savoir plus

Galvanisation

En savoir plus

Vernissage

En savoir plus

Revêtement Téflon

En savoir plus

Revêtements thermiques

En savoir plus

Revêtements barrières thermiques

En savoir plus

Passivation

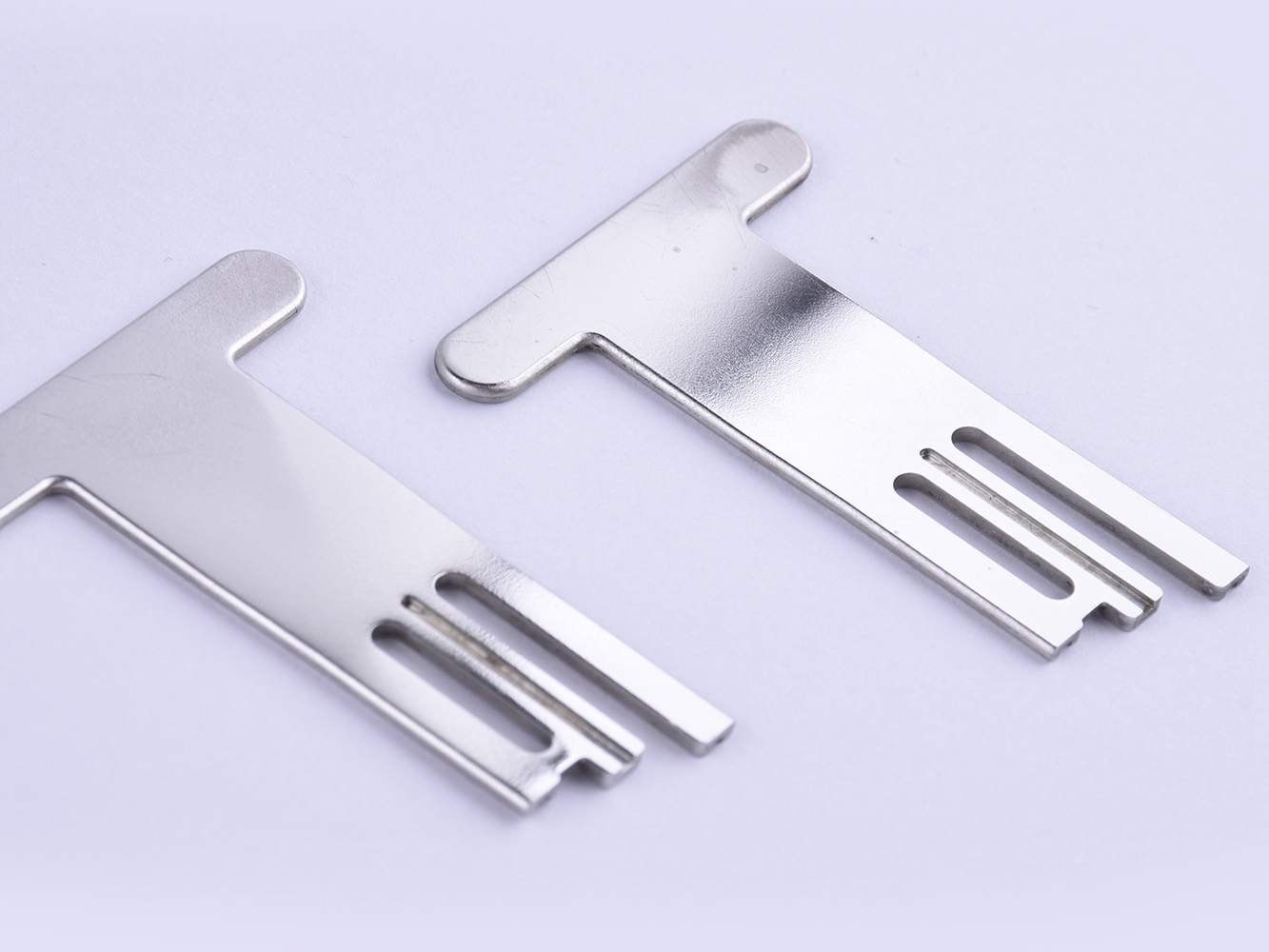

Galerie de pièces métalliques PCM personnalisées

Dans notre galerie de pièces métalliques PCM personnalisées, nous savons que chaque projet est unique. C’est pourquoi nous collaborons étroitement avec nos clients pour garantir que leurs pièces répondent précisément à leurs spécifications. Grâce à notre souci du détail et notre engagement qualité, vos pièces dépasseront vos attentes.

Commençons un nouveau projet aujourd'hui

Suggestions de conception pour pièces PCM

Comprenez les limites de conception pour pièces moulées par compression de poudre. Ces directives permettent d’optimiser dimensions, tolérances, épaisseurs de paroi et volumes de production pour des composants composites économiques et performants.