Moulage par injection de métal : quand a-t-il été inventé ?

Le moulage par injection de métal (MIM) a révolutionné la production de pièces métalliques complexes, offrant des avantages uniques en termes de flexibilité de conception, de rentabilité et de propriétés des matériaux. Comprendre les procédés de métallurgie des poudres et de moulage par injection de métal est essentiel pour les ingénieurs en achat et en conception de pièces afin de prendre des décisions éclairées et de tirer pleinement parti de ces bénéfices.

Les origines du moulage par injection de métal

Les origines du moulage par injection de métal remontent à l’industrie de la métallurgie des poudres, qui utilise depuis longtemps des poudres métalliques pour fabriquer diverses pièces par le biais de la métallurgie des poudres. Ce procédé consiste à produire des pièces métalliques par compactage et frittage de poudres métalliques, y compris l’acier en poudre, le titane et le tungstène. On l’appelait également le moulage par compression de poudre. Cependant, les techniques classiques de métallurgie des poudres présentaient des limites pour fabriquer des formes complexes avec une grande précision.

Contexte historique

C’est dans les années 1970 que le concept de moulage par injection de métal, également appelé moulage par injection de poudre métallique, a émergé comme solution révolutionnaire. Ce procédé a combiné les principes du moulage par injection plastique et de la métallurgie des poudres, ouvrant ainsi de nouvelles possibilités pour produire des pièces métalliques complexes avec une précision exceptionnelle. Le MIM offrait les avantages d’une mise en forme proche de la forme finale (net-shape), de la réduction des opérations secondaires et de la possibilité de réaliser des géométries complexes jusque-là impossibles ou difficiles à obtenir.

Aux débuts de son développement, le moulage par injection de métal a rencontré de nombreux défis. L’un des principaux problèmes était de trouver un système de liant adapté pour maintenir les poudres métalliques ensemble lors du moulage. Les chercheurs ont expérimenté différentes formulations de liants et techniques pour obtenir le résultat souhaité. Au fil du temps, les progrès réalisés dans la technologie des liants ont permis la production de pièces métalliques complexes avec une bonne précision dimensionnelle.

Premières applications

À ses débuts, le moulage par injection de métal a principalement été utilisé pour produire de petites pièces complexes destinées aux industries médicale et dentaire. La capacité à fabriquer des composants complexes, tels que des bagues dentaires, des instruments chirurgicaux et des implants orthopédiques, a fait du MIM une véritable innovation dans ces domaines.

Les années 1980 ont marqué un tournant important dans la commercialisation du MIM. Plusieurs entreprises ont alors reconnu le potentiel de cette technologie et ont commencé à investir dans son développement. À mesure que la technologie évoluait, les progrès dans les formulations de matériaux et le contrôle des procédés ont élargi les capacités du MIM. La gamme de matériaux compatibles s’est étendue pour inclure des alliages ferreux (acier en poudre, tungstène en poudre) et non ferreux (titane en poudre). Le procédé s’est perfectionné et le MIM s’est progressivement imposé dans les secteurs automobile, aérospatial, médical et électronique.

Le procédé MIM comporte généralement plusieurs étapes. Il débute par le mélange de poudres métalliques avec un liant pour former une matière première (« feedstock »). Cette matière est injectée dans une cavité de moule à l’aide d’un équipement spécialisé similaire à celui utilisé pour le plastique. Après l’injection, la pièce subit une opération de déliantage pour retirer le liant, puis est frittée dans un four à haute température afin de consolider la poudre métallique et d’obtenir la résistance et la densité souhaitées.

Contributeurs clés au développement du MIM

Plusieurs pionniers et innovateurs ont joué un rôle essentiel dans le développement et l’avancement du moulage par injection de métal et de la métallurgie des poudres. Leurs contributions ont façonné le paysage du MIM et ouvert la voie à son adoption généralisée.

Profils de pionniers notables du domaine :

1. Le Dr Raymond Wiech, scientifique des matériaux reconnu, a grandement contribué à la compréhension des poudres métalliques et de leur comportement lors du moulage par injection. Ses recherches ont jeté les bases de l’application réussie du MIM en production industrielle.

2. Le Dr Marc Jacobi, expert en science des polymères, a exploré la combinaison du moulage par injection plastique et de la métallurgie des poudres. Ses expérimentations ont mené au développement de nouvelles formulations de feedstock et de systèmes de liants adaptés au moulage par injection de métal.

Leurs contributions et innovations

Les travaux du Dr Raymond Wiech ont mis en lumière les propriétés rhéologiques des poudres métalliques et leurs interactions avec les liants, points essentiels en métallurgie des poudres et en moulage par injection de métal. Ces connaissances étaient déterminantes pour élaborer des feedstocks optimisés capables de s’écouler uniformément lors de l’injection et d’assurer le remplissage de moules complexes. Comprendre le processus de métallurgie des poudres et son comportement lors du MIM est crucial pour les ingénieurs impliqués dans la conception et l’achat de pièces.

Le Dr Marc Jacobi a focalisé ses recherches sur la formulation de liants pouvant efficacement lier les poudres d’acier, de titane et de tungstène, tout en assurant une résistance suffisante pour le maniement et le déliantage. Ses innovations en technologie des liants ont amélioré la mise en œuvre des feedstocks MIM et permis la fabrication de pièces métalliques de haute qualité.

Évolution et avancées du moulage par injection de métal

Depuis son apparition, le moulage par injection de métal a connu des avancées technologiques majeures, augmentant ses capacités et élargissant son champ d’applications. Ces progrès sont le fruit de la recherche, de l’innovation continue et de la collaboration entre ingénieurs, scientifiques et experts industriels.

Améliorations technologiques

Une première avancée concerne l’optimisation des procédés de métallurgie des poudres. Cela inclut la sélection et la préparation minutieuses des poudres métalliques, leur compactage puis le frittage de la pièce. Les techniques avancées telles que l’atomisation au gaz permettent de produire des poudres métalliques fines et sphériques, améliorant la fluidité et la compacité des feedstocks utilisés en MIM, ce qui se traduit par une meilleure constance et une qualité accrue des pièces moulées.

Un autre domaine d’amélioration réside dans le développement d’équipements et d’outillages spécialisés pour le moulage par injection de métal. Des presses à injection de haute précision, dotées de systèmes de contrôle avancés, permettent une maîtrise fine de paramètres clés tels que la pression d’injection, la température et la vitesse. Ce niveau de contrôle garantit des pièces aux tolérances dimensionnelles strictes et aux excellentes finitions de surface. De plus, des conceptions de moules innovantes, telles que les moules multi-empreintes et des systèmes de refroidissement complexes, rendent possible la production efficace de grandes séries avec une qualité constante.

Expansion des applications et des secteurs

Le moulage par injection de métal a connu une formidable expansion de ses applications dans de nombreux secteurs. Sa capacité à produire des pièces complexes et de grande précision, avec d’excellentes propriétés de matériaux, en fait une solution privilégiée dans l’automobile, l’aéronautique, l’électronique, la santé, etc.

Secteur automobile

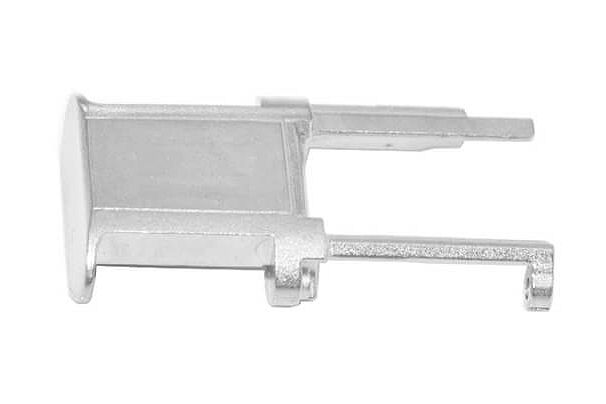

Dans l’industrie automobile, les composants moulés par injection de métal sont utilisés dans les systèmes moteurs et transmissions, l’injection de carburant, les mécanismes de direction et les connecteurs électriques. La grande résistance et la durabilité de matériaux comme l’acier en poudre et le titane les rendent idéaux pour ces applications exigeantes.

Composants de systèmes de carburant : Le MIM produit des injecteurs, rampes d’alimentation et autres pièces nécessitant une grande précision et une résistance aux carburants corrosifs.

Pièces moteur et transmission : Le MIM permet de fabriquer des guides de soupapes, culbuteurs, engrenages et autres pièces complexes requérant résistance, durabilité et précision dimensionnelle.

Connecteurs électriques : Le MIM est utilisé pour des connecteurs aux géométries complexes et à la conductivité électrique élevée.

Secteur aérospatial

Dans l’industrie aérospatiale, des pièces moulées par injection de métal sont utilisées pour des composants critiques tels que les aubes de turbine, les buses de carburant et les éléments structurels. Les matériaux issus de la métallurgie des poudres, à la fois légers et performants, combinés à la complexité géométrique permise par le MIM, contribuent à l’efficacité et à la fiabilité des systèmes aéronautiques.

Aubes et aubages de turbines : Le MIM permet de produire des pièces complexes, légères et durables pour des performances supérieures.

Composants structurels : Le MIM est utilisé pour des supports, charnières, verrous qui doivent résister à de fortes contraintes et présentent des designs sophistiqués.

Buses de carburant : Le MIM réalise des buses avec canaux de refroidissement intégrés et atomisation précise du carburant.

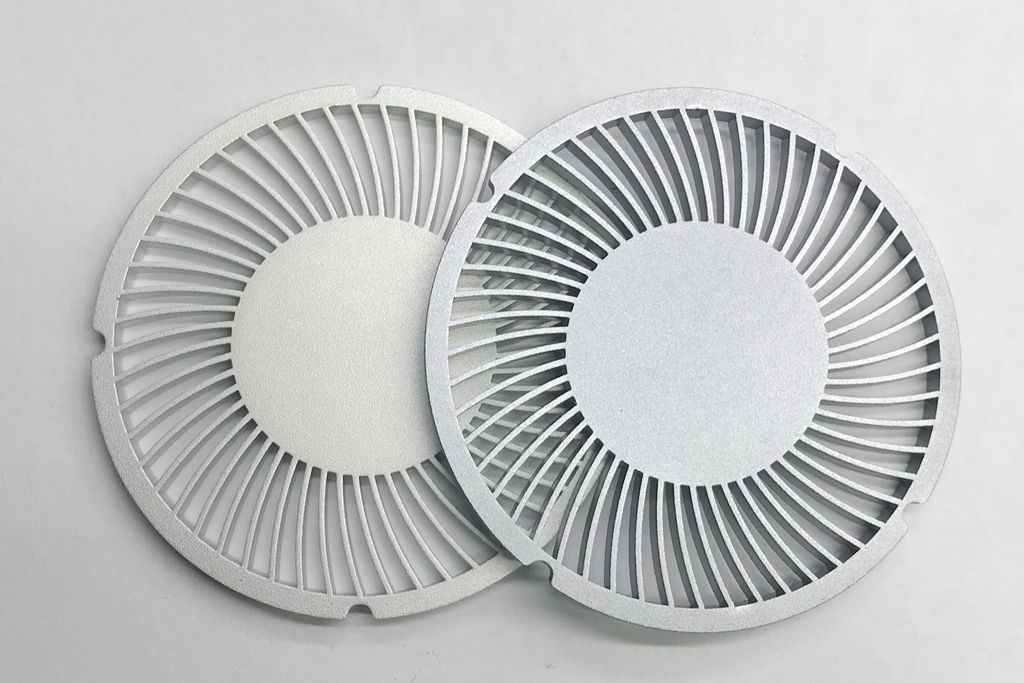

Secteur électronique

L’industrie électronique bénéficie du MIM pour la fabrication de connecteurs, capteurs et contacts électriques. Sa flexibilité de conception et sa rentabilité permettent d’intégrer plusieurs fonctions dans un même composant, réduisant la complexité d’assemblage et améliorant la performance globale des produits.

Contacts électriques : Le MIM permet de fabriquer des contacts électriques à haute conductivité, tolérances serrées et formes complexes, courants dans les connecteurs et interrupteurs.

Composants de capteurs : Le MIM autorise la fabrication de boîtiers, cadres et autres éléments de capteurs avec géométries précises et propriétés matérielles excellentes.

Secteur médical

Le secteur médical s’appuie sur des pièces moulées par injection de métal pour des dispositifs et implants médicaux. Les bagues dentaires, implants orthopédiques et instruments chirurgicaux font partie des composants produits par MIM. La biocompatibilité et la résistance à la corrosion de matériaux issus de la métallurgie des poudres, comme l’acier ou le titane, garantissent des applications médicales fiables et sûres.

Implants orthopédiques : Le MIM produit tiges fémorales, plaques, cages rachidiennes, offrant résistance, biocompatibilité et géométries complexes.

Composants dentaires : Le MIM permet de fabriquer bagues, piliers d’implant, appareils orthodontiques de formes complexes et biocompatibles.

Instruments chirurgicaux : Le MIM fabrique des outils tels que pinces, ciseaux et écarteurs, alliant design complexe, solidité et résistance à la corrosion.

Biens de consommation et électronique

Composants d’horlogerie : Le MIM permet de produire des pièces complexes de montres (lunettes, couronnes, fermoirs) avec une grande précision et une excellente finition.

Composants pour smartphones et tablettes : Le MIM permet de fabriquer des pièces petites et complexes comme charnières, boutons, supports pour appareils électroniques.

Le MIM aujourd’hui : avantages et applications

Le moulage par injection de métal offre de nombreux avantages qui en font une méthode de fabrication attrayante pour les pièces complexes :

Flexibilité de conception : le MIM permet la production de géométries de pièces complexes, difficiles voire impossibles à obtenir avec les procédés conventionnels. La liberté de concevoir des formes complexes favorise l’intégration fonctionnelle, la réduction des besoins d’assemblage et l’amélioration des performances globales du produit.

Rentabilité : le MIM est une solution économique, surtout en grande série. La capacité à fabriquer des pièces proches de la forme finale réduit le besoin d’usinage et d’opérations secondaires, limitant le gaspillage de matière et le coût global de production.

Propriétés des matériaux : les matériaux issus de la m��������������������������������tallurgie des poudres utilisés en MIM offrent un large éventail de propriétés, de la résistance élevée à la dureté, à l’excellente résistance à la corrosion et à l’usure, et peuvent être adaptés à chaque application.

Conclusion

En conclusion, le moulage par injection de métal, issu de la métallurgie des poudres, est devenu un procédé de fabrication hautement sophistiqué pour la production de pièces métalliques complexes. Grâce aux progrès réalisés sur les matériaux, les équipements et la maîtrise des procédés, le MIM a gagné en popularité dans de nombreux secteurs pour sa flexibilité de conception, sa rentabilité et la qualité exceptionnelle des pièces produites. Maîtriser les procédés de métallurgie des poudres et de moulage par injection de métal est essentiel pour les ingénieurs et professionnels impliqués dans la conception ou l’achat de pièces, afin de tirer pleinement parti des atouts du MIM.

En se tenant informé des dernières avancées et applications du moulage par injection de métal, les ingénieurs en achats et conception peuvent optimiser leurs processus de fabrication et obtenir des pièces métalliques de haute qualité. Si vous recherchez un fabricant fiable de pièces MIM, téléchargez vos plans et demandez un devis.