Comment le moulage par injection assistée par gaz crée des pièces plastiques légères et rigides

Définition du moulage par injection assistée par gaz

Le moulage par injection assistée par gaz est un procédé de fabrication qui utilise un gaz inerte pour appliquer une pression interne à l'intérieur d'une pièce en plastique en fusion lors du processus de moulage par injection plastique. Cela permet d’obtenir des pièces creuses, légères, avec des parois épaisses et une épaisseur uniforme.

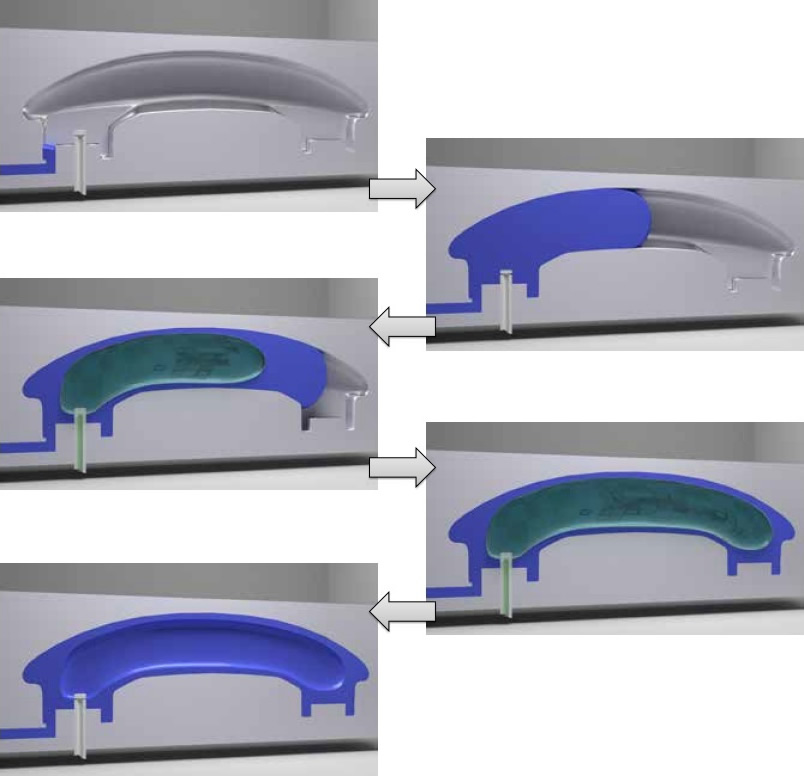

Le moulage par injection assistée par gaz comprend quatre étapes de base :

Le plastique en fusion est injecté sous haute pression dans une cavité de moule, remplissant la majeure partie mais pas la totalité de la cavité.

Une fois que le plastique a partiellement solidifié, un gaz inerte tel que l'azote est injecté dans le noyau encore en fusion de la pièce. Ce gaz est injecté par la buse d'injection dans une section creuse du moule appelée canal de gaz.

Le gaz exerce une pression vers l’extérieur à l’intérieur de la pièce, poussant le plastique contre les parois de la cavité du moule. Cela aide à compacter la pièce et élimine les marques de retrait.

La pièce continue de refroidir, la pression du gaz maintenant le plastique contre les parois du moule. Le résultat est une pièce robuste et légère avec des nervures ou des sections internes creuses.

Avantages du moulage par injection assistée par gaz

Les avantages du moulage par injection assistée par gaz en font un choix populaire pour les applications automobiles, grand public, industrielles et médicales nécessitant des pièces plastiques grandes et robustes. Ce procédé réduit les coûts de production tout en améliorant la qualité des pièces par rapport au moulage par injection conventionnel.

Réduction du poids : Les sections internes creuses créent une pièce plus légère, réduisant l'utilisation de matériaux et les coûts. Cela est utile pour des pièces telles que les composants automobiles où la réduction du poids est essentielle.

Parois plus épaisses : La pression du gaz compacte le plastique, permettant des parois plus épaisses et plus uniformes. Cela améliore la résistance.

Cycles plus rapides : Le gaz refroidit rapidement le plastique chaud de l'intérieur vers l'extérieur, réduisant le temps de refroidissement. Cela permet des cycles de production plus rapides.

Pièces plus grandes : La pression du gaz permet le moulage de pièces plus grandes et plus complexes en compactant complètement le plastique.

Moins de contraintes : Le refroidissement rapide et la compression par gaz produisent moins de contraintes internes dans la pièce.

Moins de déformation : Le refroidissement uniforme et les épaisseurs de paroi minimisent la déformation et le retrait.

Moins de marques de retrait : La pression du gaz empêche les marques de retrait qui peuvent se produire avec le moulage par injection classique.

Moulage par injection conventionnel

Le moulage par injection conventionnel consiste à injecter du plastique fondu dans une cavité de moule sous haute pression. Le plastique remplit entièrement la cavité et est maintenu sous pression pendant son refroidissement et sa solidification.

Des granulés de plastique sont introduits dans une machine à injection où ils fondent en un liquide.

Le plastique fondu est injecté sous haute pression à travers une buse dans la cavité du moule, remplissant toute la cavité.

La pression est maintenue sur le plastique pour le compacter dans la cavité pendant qu’il refroidit et solidifie.

Le moule s’ouvre une fois que le plastique est suffisamment durci et la pièce est éjectée.

Le moule se referme et le cycle recommence pour la pièce suivante.

Le plastique refroidi rétrécit légèrement, ce qui peut entraîner des marques de retrait à la surface de la pièce. Contrôler ce retrait et obtenir des épaisseurs de paroi uniformes peut être difficile avec le moulage conventionnel, surtout pour les grandes pièces.

Le procédé est relativement rapide et économique pour les pièces plastiques de petite à moyenne taille en grande quantité. Cependant, la déformation et les marques de retrait deviennent problématiques pour les pièces plus grandes et à parois épaisses moulées par injection conventionnelle.

Limitations et défis

Le moulage par injection conventionnel est mieux adapté aux pièces plastiques de petite à moyenne taille. Les pièces plus grandes ont tendance à se déformer, à présenter des problèmes de retrait, nécessitent des cycles plus longs et un équipement coûteux. Voici quelques limitations et défis fondamentaux du moulage conventionnel :

Parois fines : Il peut être difficile de remplir des sections transversales épaisses car le plastique peut solidifier avant que la cavité soit complètement remplie, ce qui entraîne des vides et des points faibles.

Marques de retrait : Le retrait lors du refroidissement cause des dépressions ou des marques visibles à la surface.

Déformation : Un refroidissement et un remplissage non uniformes peuvent entraîner une déformation après éjection.

Poids : Les pièces pleines en plastique sont plus lourdes que les pièces creuses.

Contraintes : Le refroidissement et le retrait introduisent des contraintes internes dans la pièce.

Pièces volumineuses : La taille est limitée car le temps de refroidissement augmente avec l’épaisseur de la pièce. Les moules plus grands nécessitent également des forces de serrage plus élevées.

Géométries complexes : Les formes complexes avec nervures et bossages peuvent être difficiles à remplir.

Apparence : Les marques de retrait et la déformation réduisent la qualité et l’aspect de la surface.

Buses : La buse d’injection doit être alignée avec la ligne de séparation, ce qui limite les options d’injection.

Taille de l’équipement : Les machines sont plus grandes et plus coûteuses pour le moulage de grandes pièces.

Fonctionnement du moulage par injection assistée par gaz

Le gaz permet le moulage de pièces plus grandes et à parois épaisses en réduisant le temps de refroidissement et en assurant un remplissage complet. Il améliore la finition de surface, la précision dimensionnelle et les propriétés physiques par rapport au moulage conventionnel.

Un contrôle précis des paramètres du procédé tels que la pression du gaz, le timing et le débit est crucial pour créer une structure interne optimale et des pièces de qualité. Le moulage par injection assistée par gaz produit rapidement et de manière économique des pièces plastiques légères et de haute qualité. Voici une explication du fonctionnement :

Le plastique fondu est injecté sous haute pression dans la cavité du moule, remplissant 60 à 90 % du volume de la pièce.

Une fois que le plastique forme une peau partiellement solidifiée, un gaz inerte (généralement de l’azote) est injecté dans le noyau encore fondu par la buse d’injection.

Le gaz suit des canaux spécialement conçus dans le moule et pénètre sur toute la longueur de la pièce.

Le gaz exerce une pression vers l’extérieur à l’intérieur, poussant le plastique malléable contre les surfaces du moule.

Il remplit les coins, compacte les parois et élimine les creux et vides pendant que le plastique continue de refroidir.

Le résultat est une pièce légère, creuse avec une grande rigidité et des parois épaisses et uniformes.

Le moule s’ouvre une fois que le plastique est complètement solidifié, et la pièce est éjectée. Le gaz résiduel s’échappe par des évents.

Avantages

Le moulage par injection assistée par gaz permet une production plus légère, plus rapide et de meilleure qualité de pièces moulées complexes et de grande taille par rapport au moulage par injection standard.

Poids réduit : Les sections creuses réduisent le poids des pièces et la quantité de matière utilisée.

Parois plus épaisses : La pression du gaz permet de compacter des parois plus épaisses, améliorant ainsi la résistance et la rigidité.

Cycles plus rapides : Le gaz refroidit rapidement la pièce de l’intérieur, réduisant ainsi les temps de cycle.

Précision dimensionnelle : Le gaz fournit une pression uniforme, réduisant les déformations et améliorant la précision.

Pièces plus grandes : Le gaz permet un remplissage et un refroidissement complets des pièces plus grandes et plus épaisses.

Formes complexes : Les géométries complexes et les nervures profondes sont complètement remplies.

Pas de marques de retrait : Le gaz empêche les marques de retrait sur les surfaces visibles.

Moins de bavures : La pression de serrage plus faible empêche les bavures autour des cavités du moule.

Coûts d’outillage réduits : Conception d’outils simple sans de nombreux évents ou noyaux latéraux.

Défauts potentiels

Pièces incomplètement moulées : Pression d’injection insuffisante ou injection précoce de gaz.

Vide/Porosité : Gaz emprisonné dans le plastique dû à une ventilation inadéquate.

Marques et fissures : Remplissage inégal et pénétration de gaz causent des marques et fissures.

Déformation : Compactage insuffisant, épaisseurs inégales ou refroidissement provoquent des déformations.

Bavures : Fuites de gaz forcent un excès de plastique dans les lignes de joint du moule.

Variations dimensionnelles : Mauvais réglages du procédé entraînent des problèmes d’épaisseur et de tolérance.

Contrôle qualité

Surveillance des paramètres du procédé : Contrôle précis de la pression d’injection, du temps, de la température et de la pression du gaz.

Ventilation adéquate : Assurer que les orifices de ventilation permettent l’évacuation de tous les gaz emprisonnés.

Entretien du moule : Maintenir les surfaces propres et à la bonne température.

Refroidissement équilibré : Refroidissement uniforme des surfaces du moule pour éviter les déformations.

Inspection dimensionnelle : Vérifier les dimensions critiques pour détecter toute déviation du procédé.

Inspection visuelle : Examiner les défauts de surface et les incohérences après démoulage.

Tests destructifs : Découper aléatoirement des pièces pour inspecter la formation des nervures internes.

La maîtrise du procédé, les inspections et les tests permettent de minimiser les défauts potentiels et d’améliorer la qualité globale des pièces issues du moulage assisté par gaz.

Considérations et directives de conception

Une conception appropriée des pièces et une optimisation du procédé sont essentielles pour maximiser les avantages du moulage par injection assistée par gaz. Le respect des directives de conception garantit des pièces de haute qualité et dimensionnellement précises. Voici quelques considérations clés :

Épaisseur des parois : Les épaisseurs typiques varient de 3 mm à 6 mm. Une épaisseur uniforme assure un remplissage homogène.

Nervures et supports : Les nervures et supports internes doivent être conçus dans la pièce pour fournir rigidité et résistance. Les nervures typiques font 3 à 4 mm d’épaisseur.

Canaux de gaz : Des canaux doivent être incorporés dans le moule pour diriger le flux de gaz et pénétrer toute la section.

Orifices d’évacuation : Des orifices doivent être prévus dans le moule pour permettre l’évacuation des gaz emprisonnés après le remplissage.

Angles de dépouille : Des angles de dépouille suffisants (>1°) doivent être ajoutés aux surfaces internes pour faciliter le démoulage.

Géométrie : Éviter les formes trop complexes pouvant piéger les gaz à l’intérieur. Des formes simples facilitent le remplissage en gaz.

Position de la porte : La porte doit être positionnée de manière à ce que les canaux de gaz puissent facilement accéder à l’intégralité du volume de la pièce.

Force de serrage : Les pièces plus grandes et à parois épaisses peuvent nécessiter une force de serrage plus élevée pour résister à la pression du gaz.

Choix des matériaux : Les matériaux semi-cristallins comme le nylon fonctionnent mieux que les matériaux amorphes comme l’ABS.

Pression et timing du gaz : La pression optimale et le moment d’injection du gaz doivent être déterminés par essais sur moule.

Comparaison avec le moulage par injection conventionnel

Le moulage assisté par gaz permet des pièces plus légères, plus robustes et plus grandes, mais présente des coûts initiaux plus élevés. Le moulage conventionnel est plus simple et moins coûteux, mais produit des pièces plus lourdes et moins résistantes. Voici une comparaison :

Poids des pièces : Les pièces assistées par gaz sont plus légères grâce à leur intérieur creux, contrairement aux pièces pleines en plastique conventionnel.

Épaisseur des parois : Le procédé assisté par gaz permet des parois plus épaisses et plus uniformes, améliorant la résistance. Le procédé conventionnel peut présenter des zones fines.

Taille des pièces : L’assistance par gaz permet d’obtenir des pièces jusqu’à 200 % plus volumineuses. Le moulage conventionnel est limité en taille.

Temps de refroidissement : L’assistance par gaz refroidit plus rapidement car le gaz intérieur refroidit le plastique. Le moulage conventionnel est plus lent.

Temps de cycle : L’assistance par gaz réduit la durée du cycle. Le moulage conventionnel a des cycles plus longs.

Force de serrage : Le procédé assisté par gaz nécessite une force de serrage plus faible, car la pression d’injection est moindre. Le procédé conventionnel nécessite une force plus élevée.

Marques de retrait : Le procédé assisté par gaz réduit fortement les marques de retrait. Les pièces conventionnelles présentent souvent des marques visibles.

Déformation : L’assistance par gaz réduit la déformation grâce à un refroidissement et un compactage uniformes. Le procédé conventionnel engendre plus de déformations.

Coût des pièces : Les pièces assistées par gaz coûtent moins cher à l’unité grâce à l’économie de matière. Les pièces conventionnelles coûtent plus cher.

Coût du procédé : Les équipements assistés par gaz nécessitent un investissement initial plus élevé. Les machines conventionnelles sont plus simples et moins coûteuses.

Résistance : Les pièces assistées par gaz présentent généralement une résistance à la traction et à la flexion plus élevée. La résistance des pièces conventionnelles dépend de l’épaisseur des parois.

Applications : Le procédé assisté par gaz convient aux pièces structurelles, grandes et porteuses de charges. Le procédé conventionnel aux petites et moyennes pièces.

Comparaison avec le moulage par mousse structurale

L’assistance par gaz offre une meilleure qualité visuelle, une meilleure précision dimensionnelle et la possibilité de produire des pièces plus grandes, tandis que la mousse structurale permet une légèreté maximale et un coût réduit pour les pièces cachées. Voici une comparaison :

Légèreté : Les deux procédés produisent des pièces creuses et légères. L’assistance par gaz est généralement plus légère grâce à des parois plus fines.

Résistance : La mousse structurale peut être plus ferme grâce à l’action de moussage qui élargit la forme du moule. La résistance de l’assistance par gaz dépend de l’épaisseur des parois.

Épaisseur des parois : L’assistance par gaz permet des parois plus épaisses (3–6 mm typiques) que la mousse structurale (< 3 mm).

Stabilité dimensionnelle : L’assistance par gaz offre une meilleure stabilité dimensionnelle et un meilleur contrôle des tolérances. Le procédé de mousse a plus de variabilité.

Temps de cycle : L’assistance par gaz est généralement plus rapide en raison du refroidissement plus rapide. Le refroidissement de la mousse est plus lent.

Taille des pièces : L’assistance par gaz peut produire des pièces plus grandes que la mousse. La mousse est limitée aux petites et moyennes pièces.

Marques de retrait : L’assistance par gaz présente peu ou pas de marques de retrait. Les pièces en mousse peuvent présenter des marques de retrait.

Coût du procédé : L’assistance par gaz a un coût d’équipement plus élevé. Le moulage par mousse coûte moins cher.

Options de matériaux : L’assistance par gaz utilise des résines standard. La mousse nécessite des agents chimiques de moussage spécialisés.

Aspect : L’assistance par gaz permet d’obtenir des surfaces de classe A. La mousse n’est pas adaptée aux exigences esthétiques.

Applications : L’assistance par gaz est utilisée pour les pièces grandes, structurelles et esthétiques. La mousse est meilleure pour les géométries simples nécessitant une réduction de poids.

Comment choisir dans le moulage par injection

Les facteurs clés incluent : la taille de la pièce requise, l’apparence, les besoins en résistance, les volumes de production, les objectifs de coûts et la taille/complexité du moule. L’assistance par gaz est idéale pour les pièces grandes et de haute qualité nécessitant de la résistance. Le moulage conventionnel convient aux petites séries ou aux géométries simples. La mousse minimise le poids et les coûts pour les pièces cachées.

Le prototypage et les essais de production doivent être utilisés pour valider le meilleur procédé en fonction des exigences et contraintes de conception.

Voici quelques directives sur quand choisir le moulage par injection assistée par gaz, conventionnel ou par mousse structurale :

Le moulage par injection assistée par gaz est idéal pour :

Les pièces plastiques grandes, complexes et à parois épaisses

Lorsque la résistance et la rigidité sont importantes

La réduction des temps de cycle

La minimisation des marques de retrait et des déformations

Les applications nécessitant une bonne apparence

Le moulage par injection conventionnel est adapté pour :

Les pièces plastiques de petite à moyenne taille

Les sections à parois fines

Les géométries simples

Les séries courtes

Les faibles investissements initiaux

Le moulage par mousse structurale est optimal pour :

Maximiser la réduction de poids

Les géométries simples et nervurées

Les pièces internes/structurelles cachées

La consommation minimale de matériau

Le coût unitaire le plus bas

Les grandes séries

Pourquoi choisir Neway pour le moulage par injection

« Nous faisons confiance à Neway pour toutes nos pièces moulées par injection depuis plus de dix ans. Leur expertise et leur réactivité nous impressionnent constamment. Les composants sont toujours livrés à temps et à un prix compétitif. Je recommande Neway à tous ceux qui cherchent un partenaire en moulage par injection. » – John Smith, Volkswagen Manufacturing.

Essayez-nous dès aujourd'hui avec 20 % de réduction sur votre première commande !