Durée de vie, matériaux et coûts des moules en injection plastique

Présentation du moulage par injection plastique et des moules

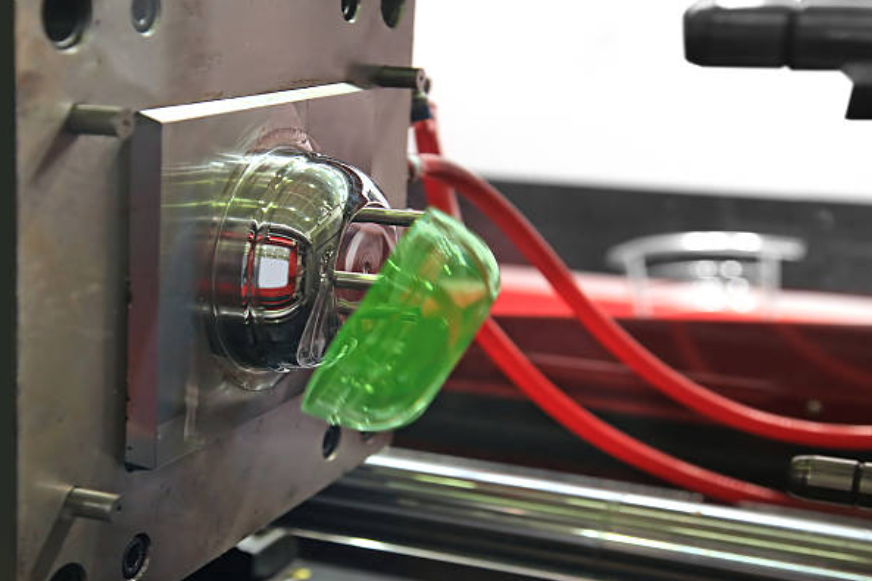

Le moulage par injection plastique est un procédé de fabrication très polyvalent utilisé pour produire une large gamme de pièces en plastique injecté. Il consiste à injecter du plastique en fusion dans une cavité de moule, où il refroidit et se solidifie pour prendre la forme du moule. Ce procédé est largement utilisé dans divers secteurs, notamment l'automobile, les biens de consommation, l'électronique, le médical et l'emballage.

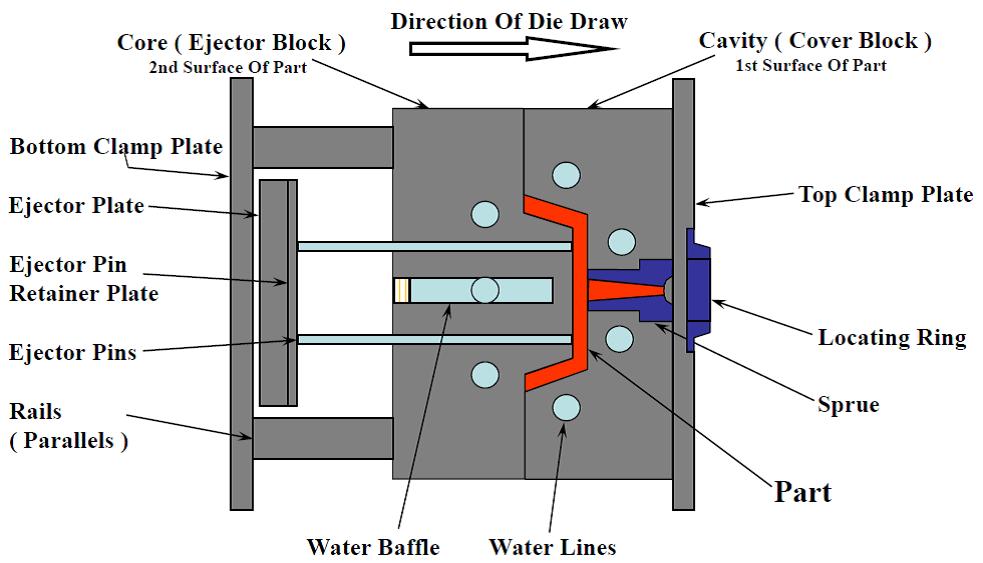

Le moule est un composant crucial dans le moulage par injection plastique. Il s'agit d'un outil conçu sur mesure qui détermine la forme finale et les caractéristiques des pièces moulées. Le moule se compose de deux moitiés, le "noyau" et la "cavité", qui s'emboîtent pour former la géométrie désirée de la pièce. Le noyau et la cavité sont généralement fabriqués en matériaux résistants à haute résistance et à la chaleur, tels que l'acier ou l'aluminium, afin de résister aux températures et pressions du procédé de moulage.

Moulage par injection : composants et fonctions du moule

Les moules de moulage par injection comprennent divers composants, chacun jouant un rôle spécifique dans la production des pièces en plastique moulé par injection. Explorons les principaux composants d'un moule de moulage par injection et leurs fonctions :

Cavité et noyau

Bien que les types de moulage par injection varient, le moule est toujours composé de deux moitiés, la cavité et le noyau, qui s'emboîtent pour créer la cavité du moule. La cavité définit la surface extérieure de la pièce, tandis que le noyau façonne la surface intérieure. Ces composants sont généralement fabriqués en acier trempé ou en d'autres matériaux durables pour résister aux hautes pressions et températures du processus de moulage.

Système de canaux

Le système de canaux dirige le plastique en fusion de l'unité d'injection de la machine vers la cavité du moule. Il se compose généralement d'un canal d'entrée (sprue) reliant la buse de la machine au moule, et d'un réseau de canaux qui distribuent le plastique aux différentes cavités. La conception du système de canaux affecte des facteurs tels que le débit, la pression et la répartition du matériau.

Porte de moule

La porte est le point d'entrée par lequel le plastique en fusion pénètre dans la cavité du moule depuis le système de canaux. Elle contrôle le flux et la direction du matériau. Les types courants de porte incluent la porte sprue, la porte bord, la porte à broche, et les systèmes à canaux chauds. La taille et la position de la porte sont cruciales pour assurer un remplissage correct de la cavité et minimiser les défauts.

Système de refroidissement

Le système de refroidissement est un réseau de canaux ou passages à l'intérieur du moule qui facilitent l'évacuation de la chaleur du plastique en fusion, lui permettant de se solidifier et de refroidir. Un refroidissement efficace est essentiel pour assurer la stabilité dimensionnelle, réduire le temps de cycle et prévenir la déformation des pièces. Les canaux de refroidissement sont stratégiquement placés près des parois de la cavité et du noyau pour garantir un refroidissement uniforme sur toute la pièce.

Système d'éjection

Le système d'éjection est responsable de pousser la pièce solidifiée hors du moule une fois qu'elle a refroidi et durci. Il est généralement composé de broches ou plaques d'éjection qui se déplacent dans le moule pour extraire la pièce de la cavité. Des mécanismes d'éjection appropriés sont essentiels pour éviter d'endommager ou déformer la pièce lors du processus d'éjection.

Ventilation

La ventilation est le processus qui permet à l'air ou aux gaz de s'échapper de la cavité du moule pendant l'injection. Elle empêche les poches d'air et garantit que la cavité est correctement remplie de plastique fondu. La ventilation peut être réalisée grâce à de petits canaux ou évents placés stratégiquement dans le moule pour libérer l'air sans affecter la qualité de la pièce.

Goupilles et bagues de guidage

Ces composants assurent l'alignement et le support des deux moitiés du moule. Les goupilles de guidage garantissent un bon alignement et empêchent le désalignement lors de la fermeture du moule, tandis que les bagues guident le mouvement des moitiés du moule.

Poussoirs

Les poussoirs sont utilisés pour créer des contre-dépouilles ou des caractéristiques qui ne peuvent pas être formées par un moule à extraction rectiligne. Ces composants facilitent le démoulage de la pièce en fournissant un mouvement supplémentaire ou des glissières pour libérer les caractéristiques en contre-dépouille.

Voici les principaux composants d'un moule de moulage par injection et leurs fonctions respectives. Chaque composant joue un rôle crucial dans le processus global de moulage, garantissant la production de pièces plastiques de haute qualité avec des dimensions précises, une finition de surface soignée et une intégrité structurelle.

Types de moules de moulage par injection plastique et usages

Il existe plusieurs types de moules pour moulage par injection plastique, chacun conçu pour des applications et géométries de pièces spécifiques. Explorons quelques types courants de moules et leurs usages :

Moule à deux plaques

C'est le type de moule le plus basique et le plus couramment utilisé. Il est composé de deux plaques, la plaque de cavité et la plaque de noyau, montées sur la base du moule. Le moule à deux plaques convient aux géométries simples de pièces sans contre-dépouilles. Il permet un éjection facile de la pièce et est rentable pour la production en série.

Moule à trois plaques

Le moule à trois plaques comprend une plaque supplémentaire appelée plaque de canaux ou plaque du système de canaux. Cette plaque sépare le système de canaux et la prise d'injection de la pièce moulée. Les moules à trois plaques sont utilisés lorsque le système de canaux doit être éjecté séparément avec la pièce, ou lorsque la conception de la pièce est complexe avec plusieurs portes et canaux.

Moule à canaux chauds

Dans un moule à canaux chauds, le système de canaux et la porte sont maintenus à une température élevée grâce à des éléments chauffants. Cela élimine le besoin d'éjecter les canaux solidifiés, réduisant ainsi les déchets de matériau et le temps de cycle. Les moules à canaux chauds sont couramment utilisés pour la production en grande série et pour les pièces nécessitant une finition de surface supérieure et une précision dimensionnelle.

Moule à insert

Un moule à insert est utilisé lorsqu'un composant supplémentaire ou un insert doit être incorporé dans la pièce moulée pendant le processus de moulage. Aussi appelé moulage par insert. L'insert est placé dans la cavité du moule avant l'injection, et le plastique en fusion encapsule l'insert, créant une pièce intégrée unique. Les moules à insert sont largement utilisés pour ajouter des inserts filetés, des broches métalliques ou des composants électriques aux pièces en plastique.

Surmoulage

Le surmoulage consiste à mouler un matériau sur un autre, créant une pièce multi-matériaux ou multicolore. Il est souvent utilisé pour ajouter des surfaces douces au toucher, des poignées ergonomiques ou des éléments décoratifs à une pièce plastique rigide. Les moules de surmoulage ont plusieurs cavités ou sections pour accueillir les différents matériaux ou couleurs.

Moule à dévissage

Les moules à dévissage sont utilisés pour mouler des pièces avec des filetages ou des filetages internes complexes. Ces moules possèdent un mécanisme rotatif qui dévisse la pièce moulée du noyau lorsque le moule s'ouvre, permettant une éjection facile sans endommager les filetages. Les moules à dévissage sont couramment utilisés pour la production de bouchons, fermetures et contenants.

Moule à empilement

Les moules à empilement permettent le moulage simultané de plusieurs cavités de pièces dans un seul moule. Ils comportent des plaques empilées alternées qui permettent le moulage double face. Les moules à empilement augmentent considérablement la production, car ils peuvent produire deux pièces ou plus à chaque cycle de moulage. Ils sont souvent utilisés pour la production en grande série de pièces petites et à paroi fine.

Moule familial

Les moules familiaux sont conçus pour produire plusieurs pièces différentes simultanément. Ils comprennent plusieurs cavités, chacune produisant une pièce différente. Les moules familiaux sont rentables pour la production d'une gamme de pièces partageant des caractéristiques similaires ou utilisées ensemble dans un assemblage.

10 facteurs influençant la durée de vie des moules de moulage par injection plastique

Voici quelques types courants de moules de moulage par injection plastique et leurs utilisations respectives. Le choix du type de moule dépend de facteurs tels que la complexité de la pièce, les caractéristiques souhaitées, le volume de production et les considérations de coûts. Chaque type de moule offre des avantages et des limites spécifiques, et choisir le bon moule est crucial pour une production efficace et rentable des pièces en plastique.

La durée de vie d'un moule de moulage par injection plastique est influencée par plusieurs facteurs qui peuvent affecter sa durabilité et ses performances globales. Voici les principaux facteurs influençant la durée de vie du moule :

1. Sélection des matériaux : Le choix du matériau du moule joue un rôle essentiel dans la détermination de sa longévité. Des matériaux de haute qualité et durables, tels que les aciers à outils trempés (par exemple, H13, P20, S136), offrent une meilleure résistance à l'usure, à la chaleur et à la corrosion, prolongeant ainsi la durée de vie du moule.

2. Conception du moule : Une conception de moule bien pensée et robuste est cruciale pour une longue durée de vie. Une bonne prise en compte des facteurs tels que l'épaisseur des parois, les angles de dépouille, les canaux de refroidissement et les mécanismes d'éjection permet de réduire le stress et l'usure des composants du moule, améliorant leur longévité.

3. Compatibilité entre pièce et matériau du moule : La compatibilité entre le matériau de la pièce plastique et celui du moule est essentielle. Certains plastiques peuvent contenir des additifs abrasifs ou des éléments corrosifs qui accélèrent l'usure du moule. S'assurer que le matériau du moule est compatible avec la résine plastique utilisée est important pour maintenir l'intégrité du moule.

4. Maintenance du moule : Un entretien régulier et adéquat est critique pour prolonger la durée de vie du moule. Un nettoyage programmé, une lubrification et une inspection des composants du moule aident à prévenir l'accumulation de contaminants, réduisent les frottements et détectent précocement tout problème potentiel, diminuant ainsi le risque de défaillance.

5. Paramètres du procédé de moulage par injection : L'optimisation des paramètres tels que la vitesse d'injection, la pression et le temps de refroidissement impacte significativement la durée de vie du moule. Des paramètres bien réglés assurent un remplissage, un refroidissement et une éjection efficaces, minimisant le stress sur le moule.

6. Qualité du matériau injecté : Utiliser des résines plastiques de haute qualité avec des propriétés constantes aide à prévenir les variations susceptibles de causer du stress sur le moule durant le moulage. Une mauvaise qualité ou des lots incohérents peuvent entraîner des défauts et une usure prématurée du moule.

7. Ventilation du moule : Une ventilation adéquate est essentielle pour éviter la présence d'air ou de gaz piégés lors de l'injection. Une bonne ventilation réduit les risques de poches d'air, de marques de brûlure et de pression excessive sur le moule, contribuant ainsi à sa longévité.

8. Éjection des pièces : Le système d'éjection doit être conçu et utilisé correctement pour éviter une force excessive sur le moule lors du retrait des pièces. Une mauvaise éjection peut endommager le moule et réduire sa durée de vie.

9. Volume de production : Le nombre de pièces produites et la fréquence des cycles de production peuvent affecter la durée de vie du moule. Une production à haut volume peut entraîner une usure accélérée, nécessitant un entretien plus fréquent.

10. Facteurs environnementaux : L'environnement de fonctionnement, notamment la température et l'humidité, peut influencer les performances du moule. Des conditions extrêmes peuvent provoquer des contraintes thermiques et de la corrosion, affectant la durée de vie du moule.

Une surveillance régulière de ces facteurs et des pratiques de maintenance proactive peuvent aider à maximiser la durée de vie d'un moule de moulage par injection plastique, garantissant une production rentable et efficace sur le long terme.

Matériaux couramment utilisés pour les moules de moulage par injection plastique

En fonction des différents besoins en moulage par injection, il convient de choisir le moule approprié. Les matériaux que nous choisissons généralement pour les moules comprennent l'acier pour moules, l'acier allié durci, l'acier inoxydable, l'alliage d'aluminium et le plastique pour moules d'injection. Voici les aciers pour moules courants :

Matériau pour moule d'injection plastique | |||

CH | 2CR13 | 3CR13 | 4CR13 |

(47–52 HRC) | (53 HRC) | (≥50 HRC) | |

H13 | P20 | ||

(47–49 HRC) | (27–32 HRC) | ||

JAP | NAK80 | NAK55 | SKD61 |

(37–43 HRC) | (45 HRC) | (40–45 HRC) | |

S-STAR | G-STAR | FDAC | |

(30–34 HRC) | (35–48 HRC) | (40–44 HRC) | |

DHA1 | DAC | HPM1 | |

(37–41 HRC) | (50–52 HRC) | (37–42 HRC) | |

HPM2 | HPM50 | HPM38 | |

(29–33 HRC) | (37–41 HRC) | (50–55 HRC) | |

CENA1 | HPM7 | SUS420J2 | |

(40 HRC) | (29–33 HRC) | (48–55 HRC) | |

HPM-MAGIC | DAC-MAGIC | ||

(60–62 HRC) | (41–45 HRC) | ||

ASSAB | S136 | S136H | 8402 |

(48–54 HRC) | (48–54 HRC) | (46–53 HRC) | |

8407 | NIMAX | 618 | |

(45–52 HRC) | (36–40 HRC) | (28–33 HRC) | |

618HH | 718 | 718HH | |

(36–40 HRC) | (33–34 HRC) | (36–52 HRC) | |

UNIMAX | |||

(56–58 HRC) | |||

GER | 2311 | 2312 | 2738 |

(30–36 HRC) | (28–33 HRC) | (29–33 HRC) | |

2738HH | 2316 | 2085 | |

(35–39 HRC) | (28–32 HRC) | (28–33 HRC) | |

2344 | 2343 | 2083 | |

(48–52 HRC) | (30–53 HRC) | (21–24 HRC) | |

Comment choisir les bons matériaux pour moules d'injection plastique ?

Lors du choix du matériau approprié pour un moule d'injection plastique pour des applications spécifiques, plusieurs facteurs doivent être pris en compte. Ceux-ci incluent le type de résine plastique, la complexité de la pièce, le volume de production, la durée de vie attendue de l'outil, les considérations de coûts et les facteurs environnementaux. Voici un guide général pour vous aider à choisir le bon matériau de moule pour les applications d'injection plastique courantes :

Applications polyvalentes

Pour les applications polyvalentes impliquant des thermoplastiques couramment utilisés comme le polypropylène (PP), le polystyrène (PS) ou le polyéthylène (PE), des matériaux comme le P20 ou l'acier inoxydable 420 sont souvent appropriés. Ces matériaux offrent un bon équilibre entre dureté, ténacité et rentabilité pour des volumes de production modérés.

Applications haute performance

Pour le moulage de plastiques techniques tels que l'ABS, le PC ou le nylon, des matériaux de moule à haute performance comme l'acier à outils H13 ou le cuivre au béryllium peuvent être envisagés. Ces matériaux offrent une meilleure résistance à la chaleur, à l'usure et une stabilité dimensionnelle pour supporter les températures et contraintes élevées associées aux résines techniques.

Environnements corrosifs

Si la résine plastique moulée est corrosive, comme le PVC (polychlorure de vinyle) ou des résines chargées, il est recommandé d'utiliser des matériaux de moule résistants à la corrosion tels que l'acier inoxydable (par exemple 420 ou 440) ou le cuivre au béryllium. Ces matériaux offrent une excellente résistance à la corrosion et préviennent la défaillance prématurée du moule.

Production en grande série

Pour la production en grande série, où le moule est soumis à une utilisation prolongée et des temps de cycle rapides, des matériaux avec une haute résistance à l'usure et une bonne conductivité thermique, comme l'acier à outils H13, peuvent être avantageux. Le H13 est reconnu pour sa capacité à supporter des volumes de production élevés et est couramment utilisé dans des applications exigeantes comme l'automobile ou les biens de consommation.

Moulage de parois fines

Lors du moulage de pièces à parois fines, des matériaux avec une bonne conductivité thermique sont bénéfiques pour assurer un transfert rapide de la chaleur et un refroidissement efficace. Les moules en aluminium sont souvent privilégiés en raison de leur faible poids et de leur excellente conductivité thermique, permettant des temps de cycle plus courts et une meilleure qualité des pièces.

Applications haute précision et optiques

Pour les applications nécessitant une finition de surface exceptionnelle, une clarté optique ou une haute précision, des matériaux de moule avec une polissabilité supérieure, tels que l'acier inoxydable ou les aciers à outils nickelés, sont recommandés. Ces matériaux permettent d'obtenir l'esthétique de surface désirée et de minimiser les défauts dans des applications comme les lentilles, les guides de lumière ou l'électronique grand public.

Il est important de consulter des fabricants de moules ou fournisseurs de matériaux expérimentés qui peuvent fournir des recommandations spécifiques basées sur les exigences uniques de votre application. Ils peuvent aider à identifier le matériau de moule le plus adapté qui équilibre performance, coût et durée de vie de l'outil pour vos besoins spécifiques en moulage par injection plastique.

9 facteurs influençant le coût de production des moules

Plusieurs facteurs influencent le coût de production des moules de moulage par injection plastique. Comprendre ces facteurs peut aider à estimer et optimiser les coûts de production. Voici les principaux facteurs :

1. Complexité de la pièce : La complexité de la conception de la pièce affecte directement le coût de production du moule. Les pièces avec des caractéristiques complexes, des contre-dépouilles, des parois fines ou des géométries complexes nécessitent des conceptions et des processus de fabrication plus sophistiqués, ce qui augmente les coûts.

2. Taille et nombre de cavités du moule : La taille physique du moule et le nombre de cavités nécessaires pour produire plusieurs pièces à chaque cycle de moulage impactent le coût de production. Les moules plus grands et ceux avec un nombre élevé de cavités demandent plus de matériaux, de temps d'usinage et d'assemblage, entraînant des coûts plus élevés.

3. Matériau du moule : Le choix du matériau du moule affecte à la fois le coût initial et la durabilité. Les matériaux de moule de haute qualité, comme les aciers à outils, sont plus coûteux à l'achat mais offrent une meilleure longévité et performance. Le choix dépend de la complexité des pièces, de la durée de vie attendue et des coûts.

4. Complexité et caractéristiques du moule : La complexité de la conception du moule et la présence de caractéristiques supplémentaires, telles que des glissières, des poussoirs ou des inserts, contribuent au coût global de production. Ces caractéristiques nécessitent des usinages et assemblages plus complexes, augmentant les coûts.

5. Tolérances et finitions de surface : Des tolérances strictes et des exigences de finition élevée nécessitent des usinages et polissages précis. Atteindre ces exigences augmente le coût du moule en raison du besoin d'équipements spécialisés et de main-d'œuvre qualifiée.

6. Durée de vie et durabilité du moule : Une plus longue durée de vie et une meilleure durabilité nécessitent souvent des matériaux de meilleure qualité, des traitements de surface avancés et des techniques de construction améliorées. Bien que cela augmente le coût initial, cela peut réduire les coûts de production à long terme grâce à une maintenance et un remplacement moindres.

7. Volume de production : Le volume de production souhaité influence le coût. Pour les grandes séries, des moules plus durables avec des systèmes de refroidissement et d'éjection optimisés peuvent être nécessaires, entraînant des coûts initiaux plus élevés mais un coût par pièce plus faible. Pour les petites séries ou prototypes, des options moins coûteuses comme l'aluminium peuvent être préférables.

8. Délais et urgence : Les délais et l'urgence de production peuvent impacter le coût. Des délais serrés peuvent nécessiter des processus accélérés, plus de main-d'œuvre ou un approvisionnement prioritaire en matériaux, ce qui augmente les coûts.

9. Services supplémentaires et post-production : Des services additionnels comme les tests de moule, l'échantillonnage, les modifications ainsi que les services post-production (inspection, emballage, expédition) peuvent ajouter au coût global.

Il est important de prendre en compte ces facteurs et de collaborer avec des fabricants ou fournisseurs expérimentés pour optimiser la conception et la production du moule afin d'équilibrer coût, qualité et efficacité. Une compréhension approfondie des exigences et une communication efficace avec le fabricant permettent d'atteindre cet équilibre et d'optimiser les coûts.

9 stratégies pour optimiser les coûts de moule

1. Conception pour la fabricabilité : La collaboration entre les ingénieurs de conception et les fabricants de moules dès le début est essentielle. Concevoir les pièces en tenant compte de la moulabilité, en considérant des facteurs comme les angles de dépouille, l'épaisseur des parois, et en éliminant les caractéristiques ou contre-dépouilles inutiles, peut simplifier la conception du moule et réduire la complexité et les coûts de fabrication.

2. Sélection des matériaux : Choisir le matériau approprié en fonction du volume de production et des exigences des pièces est important. Opter pour des matériaux rentables qui répondent aux critères de performance souhaités. Trouver un équilibre entre le coût du matériau, la durée de vie attendue et les besoins de maintenance aide à optimiser les coûts.

3. Simplifier la conception du moule : Garder la conception aussi simple que possible sans compromettre la fonctionnalité est clé pour l'optimisation des coûts. Réduire le nombre de composants, éliminer les caractéristiques inutiles, et simplifier les systèmes d'éjection et de refroidissement. Une conception plus simple réduit les complexités de fabrication, le temps d'usinage et les coûts d'assemblage.

4. Standardiser les composants : Standardiser les composants comme les broches d'éjection, goupilles de guidage et autres pièces peut réduire significativement les coûts. Les composants standards sont facilement disponibles, moins coûteux et facilement remplaçables. Cela facilite aussi la maintenance et les réparations.

5. Optimiser la cavitation : Déterminer le nombre approprié de cavités en fonction des volumes de production. Augmenter le nombre de cavités peut améliorer l'efficacité et réduire le coût par pièce. Cependant, il faut équilibrer la cavitation avec la qualité, le temps de cycle et la capacité de la machine.

6. Conception efficace du système de refroidissement : Un refroidissement adéquat est crucial pour optimiser le temps de cycle. Concevoir un système de refroidissement conforme, garantissant un refroidissement uniforme et des temps de cycle réduits. Un refroidissement efficace réduit la consommation d'énergie, améliore la qualité et augmente la productivité.

7. Sélection des outils et procédés de fabrication : Choisir les outils et procédés les plus adaptés en fonction du volume et de la complexité des pièces. Pour les petites séries ou prototypes, des procédés comme l'impression 3D ou les outillages souples peuvent être plus économiques. La production en grande série peut bénéficier d'outils plus durables comme les moules en acier trempé.

8. Maintenance et mesures préventives : Une maintenance régulière et des mesures préventives prolongent la durée de vie des outils et réduisent les temps d'arrêt et coûts de réparation. Mettre en place un calendrier d'entretien, nettoyer le moule après chaque production, et traiter rapidement les problèmes pour éviter des pannes coûteuses.

9. Collaboration avec les fournisseurs et appels d'offres compétitifs : Travailler avec plusieurs fournisseurs et obtenir des offres compétitives pour garantir le meilleur rapport qualité-prix. Collaborer étroitement avec le fournisseur choisi pour discuter des opportunités d'économie, d'options de conception alternatives et d'efficacités de fabrication.

Garantie et assurance moules Neway

Fort de 30 ans d'expérience en fabrication, nous savons qu'il est primordial de produire selon les besoins de nos clients. Neway peut personnaliser la durée de vie du moule selon les exigences du projet. Par exemple, si vous avez seulement besoin de 1000 cycles de moulage, Neway peut fabriquer un moule avec une durée de vie d'environ 1000 cycles, minimisant ainsi le coût initial. En parallèle, pour les produits en grande série, Neway garantit un entretien à vie gratuit.

Merci de nous contacter si vous avez un projet à évaluer.