Fabrication par injection des thermoplastiques techniques : guide complet

Les thermoplastiques techniques sont une pierre angulaire de la fabrication avancée, offrant une remarquable polyvalence et des performances élevées dans de nombreuses applications. Des composants à haute résistance dans l’automobile aux dispositifs médicaux de précision, ces matériaux ont révolutionné des secteurs entiers grâce à leurs propriétés mécaniques supérieures, leur résistance chimique et leur stabilité thermique. Ce guide complet explore l’art et la science du moulage par injection avec des thermoplastiques techniques, en fournissant des informations clés allant des notions de base aux techniques avancées.

Le moulage par injection de thermoplastiques techniques est essentiel pour produire des pièces de haute qualité de manière régulière, efficace et rentable. Comprendre les nuances de ce procédé est indispensable non seulement pour les ingénieurs expérimentés, mais aussi pour les nouveaux venus souhaitant améliorer leurs capacités de fabrication. Dans ce guide, nous examinons les différents aspects du moulage par injection : sélection des matériaux, configuration des machines, optimisation des paramètres et techniques innovantes qui tirent parti des propriétés uniques des thermoplastiques techniques.

Principes de base du moulage par injection

Le moulage par injection est un procédé de fabrication polyvalent et largement utilisé pour produire des pièces en injectant un matériau fondu dans un moule. Particulièrement efficace avec les thermoplastiques techniques, cette méthode est déterminante pour créer des composants dans les industries automobile et de l’électronique grand public. Cette section présente les aspects fondamentaux du moulage par injection, en soulignant son importance et son utilité pour la fabrication avec des thermoplastiques techniques.

Définition et vue d’ensemble du procédé

Le moulage par injection expliqué : Il consiste à chauffer des granulés plastiques jusqu’à fusion, puis à injecter le plastique fondu dans un moule précis à haute pression. Une fois la cavité remplie, le matériau est refroidi, solidifié, puis éjecté sous forme de pièce finie. Ce cycle se répète avec une remarquable constance.

Étapes du procédé de moulage par injection :

Préparation de la matière : Les granulés sont séchés puis alimentés dans la presse à injecter.

Fusion : Les granulés sont chauffés et fondus dans le fourreau de la machine.

Injection : Le plastique fondu est injecté dans le moule sous une pression contrôlée.

Refroidissement et solidification : Le plastique refroidit et se solidifie à la forme de la cavité.

Éjection : La pièce solidifiée est éjectée du moule et le cycle recommence.

Avantages du moulage par injection pour les thermoplastiques techniques

Efficacité et rapidité : Le moulage par injection permet la production de masse avec des temps de cycle courts, offrant une grande efficacité.

Répétabilité : La haute précision des moules garantit des pièces pratiquement identiques, ce qui est crucial pour les productions à grande échelle où la constance est vitale.

Flexibilité matière et conception : Les thermoplastiques techniques se prêtent au moulage de formes complexes, ce que le procédé d’injection gère aisément. Cette flexibilité s’étend au choix de matériaux ou de mélanges, offrant aux ingénieurs de nombreuses options pour répondre aux exigences spécifiques.

Rentabilité : Bien que le coût initial de développement des moules soit élevé, le coût unitaire diminue fortement pour les grandes séries, faisant du moulage par injection une solution rentable pour fabriquer des pièces durables et complexes.

Le moulage par injection de thermoplastiques techniques offre durabilité et hautes performances, ainsi que la polyvalence nécessaire pour innover et répondre aux exigences changeantes de divers secteurs. La compréhension de ces bases prépare à une exploration plus approfondie des aspects avancés : sélection des matériaux, types de machines et techniques de moulage spécialisées qui améliorent encore la qualité et la fonctionnalité des produits finis.

Thermoplastiques techniques courants utilisés en injection

Les thermoplastiques techniques sont appréciés pour leur résistance, leur durabilité et leur tenue dans des environnements sévères, ce qui les rend idéaux pour de nombreuses applications. Cette section présente les matériaux les plus utilisés en injection, en détaillant leurs propriétés, avantages et applications types. Comprendre ces matériaux est crucial pour sélectionner le thermoplastique adapté à chaque besoin.

Fiches matériaux

ABS (Acrylonitrile Butadiène Styrène)

Propriétés : L’ABS combine la rigidité de l’acrylonitrile et du styrène avec la ténacité du caoutchouc polybutadiène. Il est connu pour sa bonne résistance aux chocs, sa ténacité et sa dureté de surface.

Avantages : Facile à mouler, il offre un bon équilibre entre robustesse mécanique, résistance aux impacts et qualités esthétiques.

Applications : Très utilisé pour des composants automobiles, des biens de consommation et des boîtiers électroniques grâce à sa belle finition de surface et sa durabilité.

Propriétés : Haute résistance mécanique, tenue en température et excellentes propriétés d’usure. Bonne résistance chimique et bonnes performances sous contraintes.

Avantages : Grande flexibilité en conception et en mise en œuvre ; particulièrement adapté aux pièces nécessitant rigidité et résistance élevées.

Applications : Couramment employé pour des pièces moteur automobiles et des engrenages, en substitution du métal grâce à sa légèreté et sa résistance.

Propriétés : Se distingue par sa résistance, sa rigidité et sa tenue aux chocs. Il offre également une grande transparence.

Avantages : Adapté aux applications exigeant une haute précision, une stabilité dimensionnelle et de la transparence. Résistant à la chaleur et aux impacts.

Applications : Souvent utilisé pour les optiques automobiles, les casques de protection et des alternatives aux vitrages pare-balles.

Propriétés : Excellente stabilité thermique, résistance chimique et à l’usure. Supporte des températures élevées et des environnements agressifs.

Avantages : Matériau hautes performances pour des applications industrielles exigeantes, offrant longévité et fiabilité en conditions extrêmes.

Applications : Idéal pour l’aéronautique, les colonnes HPLC, les implants médicaux et des pièces automobiles soumises à température, chimie et contraintes mécaniques élevées.

Propriétés : Faible absorption d’humidité, excellente stabilité dimensionnelle et haute résistance thermique.

Avantages : Propriétés électriques stables et bonnes caractéristiques mécaniques, adaptées aux applications nécessitant de la précision.

Applications : Utilisé pour l’isolation électrique/électronique, des pièces automobiles et des dispositifs médicaux où stabilité et performances sont essentielles.

Critères de sélection

Résistance thermique : Choisir des matériaux comme le PEEK et le PPO pour les applications à haute température.

Propriétés mécaniques : Le Nylon et le Polycarbonate offrent une forte résistance et durabilité pour les pièces structurelles.

Résistance environnementale : Le PEEK et le PPO excellent dans les environnements chimiques sévères grâce à leur résistance supérieure.

Exigences esthétiques : L’ABS et le Polycarbonate sont préférés quand une belle finition et, au besoin, la transparence sont requises.

Machines et équipements

La réussite du moulage par injection de thermoplastiques techniques dépend non seulement du choix du matériau, mais aussi des machines et des outillages utilisés. Cette section détaille les types de presses à injecter et les aspects clés de la conception d’outillages et de moules indispensables à la production de pièces de haute qualité.

Types de presses à injecter

Presses hydrauliques :

Description : Machines traditionnelles utilisant des systèmes hydrauliques pour le serrage, l’injection et l’éjection.

Avantages : Force élevée et efficacité pour les grandes pièces. Généralement moins coûteuses que d’autres types.

Points d’attention : Moins efficientes énergétiquement et cycles parfois plus lents que les presses électriques.

Presses électriques :

Description : Actionnées par servomoteurs, elles offrent une précision, une répétabilité et une efficacité énergétique supérieures.

Avantages : Contrôle précis de tous les paramètres, crucial pour des thermoplastiques aux exigences de procédé strictes ; fonctionnement plus silencieux et plus économe en énergie.

Points d’attention : Coût initial plus élevé, privilégiées pour les applications de haute précision.

Presses hybrides :

Description : Combinent les atouts des systèmes hydrauliques et électriques : l’électricité pour les mouvements précis, l’hydraulique pour les efforts importants.

Avantages : Bon compromis puissance/vitesse/énergie, polyvalentes pour de nombreuses applications.

Points d’attention : Maintenance plus complexe en raison de l’intégration des deux technologies.

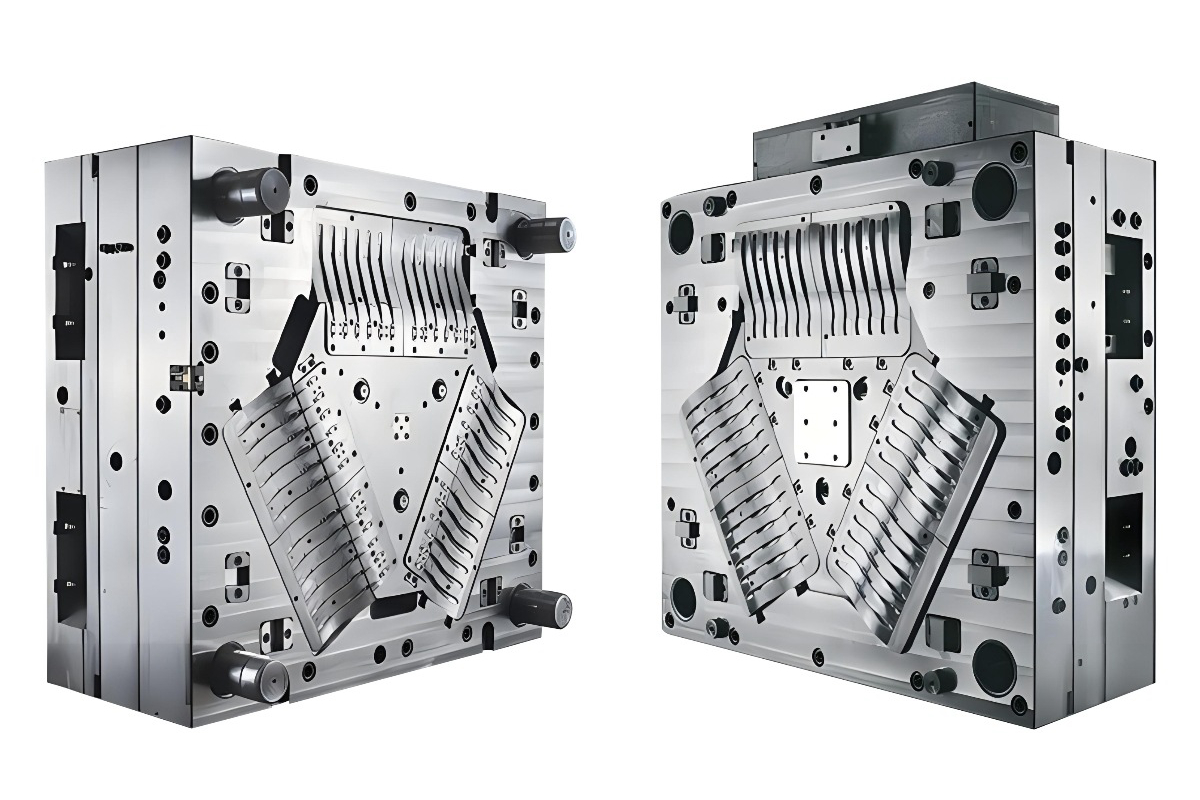

Outillage et conception de moules

Choix des matériaux de moule :

Aciers à outillage : Très utilisés pour leur résistance à l’usure et leur aptitude à supporter hautes pressions et températures. Idéaux pour les grandes séries.

Aluminium : Dissipation thermique plus rapide et cycles plus courts. Rentable pour prototypes et petites séries.

Considérations de conception :

Architecture du moule : Un système d’alimentation (gates, carottes, évents) optimisé est crucial pour éviter les défauts et garantir la qualité.

Systèmes de refroidissement : Une conception adaptée est vitale pour gérer efficacement les températures, surtout avec des thermoplastiques à point de fusion élevé. Un bon refroidissement réduit les temps de cycle et améliore la qualité.

Système d’éjection : Doit être soigneusement conçu pour éviter d’endommager les pièces finies, particulièrement avec des matériaux plus fragiles ou sensibles aux contraintes.

Technologies de moules avancées :

Canaux de refroidissement conformes : Suivent le contour de la pièce pour un refroidissement plus uniforme et des cycles plus rapides.

Systèmes à canaux chauds : Maintiennent la matière fondue jusqu’aux empreintes, réduisant les rebuts et améliorant les temps de cycle.

Maintenance et entretien

Une maintenance régulière est essentielle pour assurer la longévité et l’efficacité des presses et des moules : contrôles de routine, lubrification, nettoyage et réparation immédiate de l’usure.

Paramètres de procédé et optimisation

L’optimisation des paramètres du moulage par injection est cruciale pour obtenir des pièces de haute qualité, en particulier avec des thermoplastiques techniques aux exigences de mise en œuvre strictes. Cette section couvre les paramètres clés à maîtriser et propose des stratégies d’optimisation pour garantir la réussite des opérations.

Réglages de température

Température de fusion : Température à laquelle les granulés sont fondus avant l’injection. Un réglage correct pour chaque thermoplastique assure un bon écoulement et évite la dégradation thermique ; trop élevé → dégradation, trop bas → remplissage insuffisant.

Température de moule : Impacte fortement la vitesse de refroidissement et le temps de cycle. Une température de moule plus élevée améliore l’état de surface, réduit les contraintes internes mais augmente les temps de cycle. L’optimum dépend du matériau et de la conception de la pièce.

Pression et vitesse d’injection

Pression d’injection : Doit être suffisante pour remplir complètement la cavité sans endommager la pièce ni générer de contraintes excessives. Elle se règle selon le matériau et la géométrie.

Vitesse d’injection : Influence le mode de remplissage des cavités. Trop rapide → turbulences, air piégé et défauts ; trop lente → refroidissement prématuré et remplissage incomplet.

Temps de refroidissement et temps de cycle

Temps de refroidissement : Doit permettre la solidification sans gauchissement ni contraintes internes. Il s’optimise selon l’épaisseur et la conductivité thermique du matériau.

Temps de cycle : Inclut injection, refroidissement et ouverture/éjection. L’optimisation recherche l’équilibre entre refroidissement suffisant et productivité maximale.

Résolution des problèmes courants

Gauchissement : Se réduit par des épaisseurs de paroi uniformes dès la conception et une optimisation du refroidissement dans le moule.

Retassures : Liées à un refroidissement insuffisant ou une pression de maintien trop faible dans les zones épaisses. L’ajustement de la pression de maintien et du temps de refroidissement aide à les atténuer.

Manques de matière (short shots) : Dus à un remplissage incomplet du moule ; peuvent être corrigés en augmentant la température de fusion ou la pression d’injection.

Techniques d’optimisation avancées

Moulage scientifique : Approche basée sur la collecte et l’analyse rigoureuses des données pour comprendre et optimiser chaque aspect du procédé. Les variables clés sont suivies en temps réel pour garantir la constance.

Plans d’expériences (DOE) : Permettent de tester systématiquement les changements de paramètres et d’évaluer leur impact sur la qualité des pièces afin d’identifier les réglages optimaux.

Techniques avancées en moulage par injection de thermoplastiques

Avec la demande croissante de pièces plastiques complexes et performantes, les fabricants adoptent des techniques avancées de moulage par injection. Elles améliorent la fonctionnalité et l’esthétique tout en offrant une meilleure efficacité et précision. Cette section explore plusieurs techniques utilisées pour repousser les limites des plastiques techniques.

Surmoulage et moulage avec insert

Surmoulage : Consiste à mouler une couche de plastique sur une pièce préalablement moulée. Utilisé pour ajouter des surfaces « soft touch » sur des substrats rigides ou créer des composants multi-matériaux combinant rigidité et flexibilité. Le surmoulage améliore l’esthétique et la fonctionnalité sans assemblage, tout en renforçant l’intégrité structurelle et la liberté de conception.

Moulage avec insert : Le moulage avec insert consiste à placer un insert (souvent métallique ou d’un autre plastique) dans la cavité, puis à injecter le thermoplastique autour. On obtient une pièce monobloc intégrant plusieurs matériaux, adaptée aux besoins de renforcement, de fixation intégrée ou de conductivité électrique.

Micro-moulage

Description : Procédé spécialisé axé sur la fabrication de très petites pièces thermoplastiques de haute précision. Nécessite des équipements et un savoir-faire spécifiques pour gérer les contraintes techniques du miniature.

Applications : Très utilisé pour les dispositifs médicaux, la microélectronique et la micro-optique, où des pièces minuscules aux tolérances serrées et à la finition soignée sont requises.

Moulage par injection assisté gaz

Principe : Dans le moulage assisté gaz, une partie du thermoplastique fondu est injectée, puis un gaz à haute pression (généralement l’azote) pousse la matière vers les extrémités, créant un canal creux dans la pièce.

Avantages : Réduction de matière et de poids, meilleure stabilité dimensionnelle, élimination des retassures et du gauchissement. Particulièrement utile pour des pièces grandes/épaisses devant rester légères et rigides.

Moulage par injection assisté eau

Similarités avec l’assisté gaz : Comme le procédé assisté gaz, l’assisté eau injecte de l’eau dans la cavité après la matière fondue. L’eau offre toutefois un meilleur refroidissement et des cycles plus rapides.

Avantages : Refroidissement plus efficace et temps de cycle réduits. Idéal pour créer des pièces creuses ou tubulaires avec une meilleure qualité de surface et une bonne résistance.

Bi-injection et moulage multicomposants

Technique : La bi-injection ou le moulage multicomposants consiste à injecter deux matériaux différents dans le même moule au cours d’un seul cycle, via deux unités d’injection ou un moule rotatif.

Fonctionnalité : Permet d’obtenir des pièces complexes multicolores ou multi-matériaux sans assemblage, par exemple avec zones dures et souples selon les besoins.

Amélioration des propriétés par additifs et charges

En moulage par injection de thermoplastiques techniques, les additifs et charges jouent un rôle clé pour modifier et améliorer les propriétés afin de répondre à des exigences spécifiques. Ces améliorations peuvent sensiblement accroître les performances, l’esthétique et l’aptitude au procédé, permettant d’ajuster finement le matériau aux besoins des différentes industries. Cette section présente les additifs et charges courants et leurs bénéfices.

Types d’additifs :

Retardateurs de flamme :

But : Réduire l’inflammabilité des thermoplastiques et augmenter leur résistance à l’allumage et à la combustion.

Applications : Indispensables pour les boîtiers électriques/électroniques, composants automobiles et toute application où la sécurité incendie est prioritaire.

Stabilisants UV :

But : Protéger contre la dégradation due aux UV (décoloration, perte de propriétés mécaniques).

Applications : Essentiels pour les produits extérieurs : carrosseries, équipements de jardin, mobilier d’extérieur.

Modifiants d’impact :

But : Améliorer la ténacité des pièces sans réduire notablement leur rigidité ni introduire d’effets indésirables.

Applications : Utilisés pour les équipements de protection, pare-chocs, boîtiers robustes, etc.

Rôle des charges :

Fibres de verre :

Avantages : Augmentent la résistance à la traction, la stabilité dimensionnelle et la tenue en température. Réduisent retrait et gauchissement.

Applications : Très utilisées dans l’automobile, l’industriel et l’électronique grand public lorsque des performances mécaniques accrues sont requises.

Fibres de carbone :

Avantages : Encore plus de résistance et rigidité que le verre, avec une réduction notable du poids. Améliorent aussi la conductivité électrique.

Applications : Idéales pour l’aéronautique, l’automobile, les équipements sportifs et toute application exigeant légèreté et hautes performances.

Charges minérales (talc, carbonate de calcium, etc.) :

Avantages : Améliorent la stabilité dimensionnelle et la rigidité, tout en réduisant le coût matière.

Applications : Appareils électroménagers, pièces automobiles et matériaux de construction nécessitant une plus grande rigidité et un coût réduit.

Optimisation de l’usage des additifs et charges :

Compatibilité : S’assurer de la compatibilité avec la résine de base sans altérer ses propriétés intrinsèques.

Dispersion : Obtenir une dispersion uniforme dans la matrice polymère pour maximiser l’efficacité ; une mauvaise dispersion engendre défauts et performances réduites.

Concentration : Trouver le bon compromis pour atteindre les propriétés visées sans nuire à la transformabilité ni aux caractéristiques mécaniques (excès → fragilité ou difficultés de procédé).

Techniques de compoundage avancées :

Masterbatch : Pré-mélange concentré d’additifs/charges avec le polymère, introduit ensuite dans le lot principal pour mieux contrôler dispersion et dosage.

Nanocomposites : Intégration de charges nanométriques pour obtenir des gains de propriétés avec des taux de charge plus faibles qu’avec des charges conventionnelles (améliorations mécaniques, barrière, résistance au feu, etc.).