Qu’est-ce que le moulage par injection plastique | Guide complet

Introduction au moulage par injection

Le moulage par injection plastique est largement utilisé pour produire des pièces plastiques sur mesure en grands volumes. Ce procédé est très avantageux pour la production de masse, où la même pièce est fabriquée des milliers ou même des millions de fois. L’un des principaux atouts du service de moulage par injection est la capacité de passer à la production à grande échelle. Une fois les coûts initiaux réglés, le coût unitaire pendant la production en moulage par injection est très faible et décroît fortement à mesure que le nombre de pièces augmente.

Étapes du moulage par injection plastique

Le procédé de moulage par injection comporte six étapes principales :

Fermeture du moule : La première étape consiste à fermer et à verrouiller le moule pour le préparer à l’injection de matière.

Injection : Ensuite, le plastique fondu est injecté dans le moule. Le plastique est d’abord fondu dans la machine, puis injecté dans le moule, où il refroidit et prend la forme finale.

Maintien sous pression : Après l’injection, la matière reste dans la cavité du moule. La pression d’injection est remplacée par une pression de maintien pour compacter la matière et garantir le remplissage parfait des cavités.

Refroidissement : Une fois le plastique injecté et maintenu, le refroidissement commence. Il est crucial, car il permet au plastique de se solidifier et d’épouser la forme du moule.

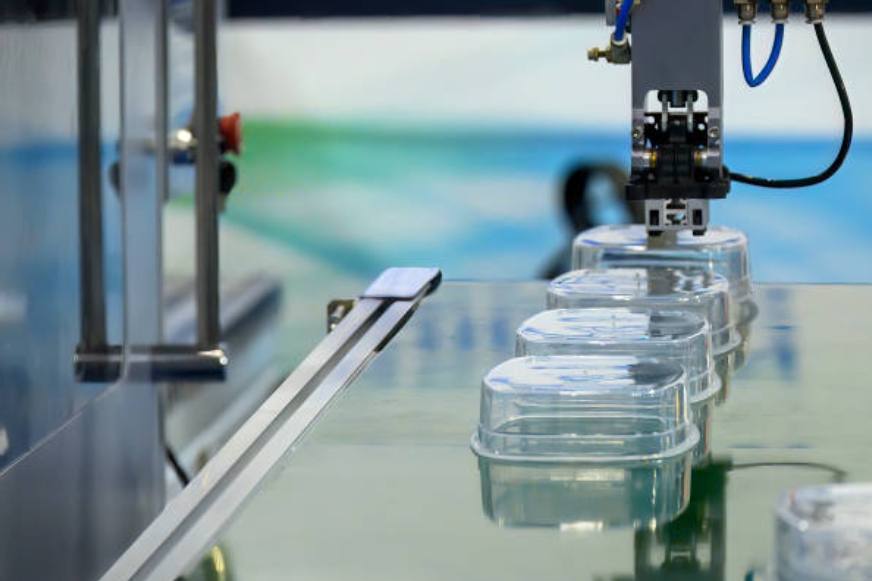

Ouverture du moule : Une fois la pièce solidifiée, le moule est ouvert pour retirer la pièce plastique.

Démoulage : Dernière étape : la pièce refroidie est retirée du moule, généralement éjectée à l’aide de broches d’éjection.

Types de moulage par injection plastique

Plusieurs procédés existent : injection standard, bi-injection, surmoulage, moulage avec insert et d’autres techniques spécifiques. Chaque méthode a ses propres avantages et s’adresse à des pièces différentes. Choisir le bon procédé d’injection pour vos pièces plastiques permet de réduire considérablement les coûts.

La méthode la plus courante. Les granulés de résine thermoplastique sont fondus, injectés dans le moule, refroidis puis éjectés sous forme de pièce solide. Adaptée à la production de grandes séries.

La bi-injection (2K ou double injection) permet de mouler en un seul cycle des pièces associant deux matériaux. Utile quand des zones de la pièce doivent présenter des propriétés différentes.

Un plastique secondaire est injecté autour d’une pièce primaire déjà moulée. Permet d’obtenir des pièces bi-matières (noyau/intercouche), utilisées pour les poignées, boutons, joints, etc.

Des inserts métalliques, céramiques ou autres sont placés dans le moule avant l’injection. Pratique pour les pièces mécaniques ou électriques.

Un gaz sous pression (généralement azote) est injecté dans le plastique fondu pour créer des canaux ou cavités internes, limitant retassures et déformations. Idéal pour des pièces creuses et volumineuses.

Injection assistée par eau

L’eau est injectée à haute pression dans le plastique fondu du moule, ce qui accélère le refroidissement et améliore l’état de surface. Cycles très rapides.

Injection moussée

Un agent moussant est ajouté à la résine plastique pour obtenir des pièces légères en mousse. Utilisé pour le mobilier, l’automobile, etc.

Pour les plastiques thermodurcissables comme le silicone, le polyuréthane ou l’époxy. Processus différent de l’injection thermoplastique.

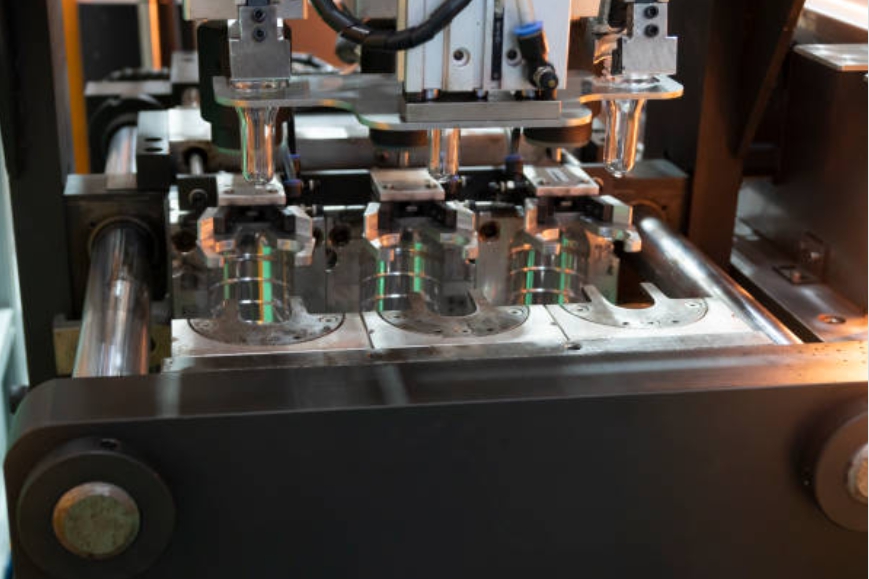

Presse à injecter

Une presse à injecter est une machine complexe, composée de nombreux éléments qui fonctionnent ensemble pour fabriquer des pièces plastiques. Elle comprend principalement deux groupes : le groupe de fermeture et le groupe d’injection.

Groupe de fermeture

Le groupe de fermeture maintient fermement les deux moitiés du moule fermées pendant l’injection, applique la force de fermeture nécessaire pour résister à la pression d’injection, et assure l’ouverture/fermeture du moule et l’éjection de la pièce.

Il se compose de la platine, des colonnes, du système de fermeture et du système d’éjection. La platine maintient le moule, les colonnes guident la platine mobile et assurent l’alignement du moule, le système de fermeture permet le mouvement de la platine mobile, et le système d’éjection extrait la pièce moulée.

Groupe d’injection

Ici, les granulés sont fondus et amenés au moule. Il chauffe et homogénéise la matière puis injecte le plastique fondu dans les cavités sous pression et à vitesse contrôlées.

Le groupe d’injection comprend la trémie, le fourreau, les résistances, la vis et la buse. La trémie reçoit le granulé, le fourreau contient la vis et les résistances, la vis entraîne la matière vers la buse qui injecte le plastique fondu dans le moule.

Moules d’injection plastique

Les moules sont essentiels au procédé : ils donnent leur forme aux pièces plastiques. Leur conception et réalisation déterminent la qualité finale et le coût de fabrication.

Rôle et conception du moule

Le moule façonne la pièce. Il se compose de deux demi-moules qui, réunis, forment une cavité à la forme du produit. Le plastique fondu injecté dans le moule prend cette forme.

La conception du moule est complexe et demande une connaissance approfondie du matériau, de la géométrie de la pièce et des exigences du procédé. Il doit faciliter l’éjection, supporter les pressions et températures élevées.

Principe du moulage

Le moulage consiste à guider le plastique fondu dans le moule via des canaux (carotte, canaux, empreintes) jusqu’aux cavités où il se solidifie.

Carotte, canaux et cavités

La carotte conduit la matière depuis la presse jusqu’au moule, les canaux répartissent la matière vers chaque empreinte, qui forme la pièce.

Moules à une ou plusieurs empreintes

Un moule peut comporter une seule empreinte ou plusieurs pour produire plusieurs pièces à chaque cycle. Les moules multi-empreintes sont plus complexes et coûteux, mais très efficaces pour la production de masse.

Points clés pour la conception de moules multi-empreintes

Pour ces moules, il faut garantir un remplissage homogène des cavités, via un design soigné des canaux et des portes, voire l’utilisation d’un système à canaux chauds.

Impact des conditions de moulage

Les paramètres (température, pression, refroidissement, temps) ont un fort impact sur la qualité des pièces finales et doivent être parfaitement maîtrisés.

Exigences pour la fabrication des moules

Le moule doit être précis et robuste pour résister aux contraintes mécaniques et thermiques. Il doit être réalisé dans des matériaux résistants à la corrosion et à l’usure : acier trempé, acier prétraité, aluminium, cuivre-béryllium…

La conception doit intégrer des canaux de refroidissement efficaces pour évacuer la chaleur.

Influence de la conception sur le coût du moule

Le coût du moule dépend fortement de sa conception. Les moules complexes ou multi-empreintes coûtent plus cher que les moules simples. Le choix du matériau du moule a aussi un impact important sur le prix.

Cependant, ce coût initial élevé peut être amorti sur la grande quantité de pièces produites, rendant le coût unitaire très faible. Un moule bien conçu peut durer des millions de cycles – un investissement rentable pour la production de masse.

Importance du matériau du moule

Le matériau du moule influe sur sa durabilité, sa performance et la qualité des pièces. Par exemple, l’acier trempé est très résistant et permet une excellente finition, mais il est plus cher et long à usiner. L’aluminium coûte moins cher et est rapide à fabriquer, mais s’use plus vite et offre moins de détails ou de qualité de surface.

Garantie moule Neway

Neway est un fabricant de moules reconnu. Nous proposons une garantie complète sur nos moules, gage de qualité et de performance. Nous utilisons des techniques de conception et de fabrication avancées pour produire des moules haut de gamme conformes au cahier des charges. Nos ingénieurs expérimentés accompagnent nos clients tout au long du processus pour garantir leur satisfaction.

Moule rapide

Grâce au service de prototypage rapide de Neway, les moules peuvent être fabriqués en 24 heures, permettant d’obtenir des pièces strictement identiques à celles du futur moule de série. Ces moules sont économiques, mais leur durée de vie est courte (généralement moins de 50 prototypes). Le prototypage rapide est adapté aux projets nécessitant des pièces représentatives avant la mise en production du moule de série.

Moules petites séries

Neway adapte la durée de vie des moules à vos besoins : si vous avez seulement besoin de 500 pièces, nous pouvons réaliser un moule pour 500 cycles, ce qui réduit le coût initial tout en assurant la qualité de l’injection.

Moules moyennes séries

Pour la production moyenne ou grande série, Neway offre une garantie à vie sur les moules et assure leur maintenance gratuite, quels que soient les volumes, pour garantir leur disponibilité.

Fabrication interne des moules chez Neway

Chez Neway, la fabrication des moules est réalisée en interne. Nos ingénieurs et techniciens collaborent étroitement avec les clients pour concevoir et réaliser des moules adaptés à leurs besoins. Nous utilisons des logiciels CAO/FAO et des équipements CNC de pointe pour garantir précision et qualité.

Moules à insert

Le moulage avec insert consiste à injecter du plastique autour d’un insert d’un autre matériau (par ex. tige métallique, assemblage complexe). Le produit final est une pièce unique, avec l’insert encapsulé dans le plastique. Ce procédé permet de combiner la résistance du métal à la polyvalence du plastique.

Moules autonomes

Ces moules, conçus pour être utilisés sans structure de support, sont fabriqués en matériaux robustes (acier ou aluminium), et servent à produire de grandes pièces ou des géométries complexes.

Composition du coût du moulage par injection plastique

Le coût d’une pièce injectée se compose de plusieurs facteurs : coût du moule, matière première, injection, contrôle qualité et emballage.

Coût du moule

C’est l’un des postes de dépense les plus importants. Il inclut la conception et la fabrication du moule, et varie fortement selon la complexité de la pièce, le nombre d’empreintes et le matériau du moule.

Moyens de réduire le coût du moule

Pour réduire le coût, il faut simplifier au maximum la conception de la pièce et donc du moule, utiliser un matériau présentant un bon rapport qualité/prix, et optimiser la conception pour limiter les pertes et maximiser l’efficacité.

Coût des matières

Ce poste correspond à la résine plastique utilisée. Le prix dépend du type de plastique, du cours du marché et de la quantité nécessaire.

Coût d’injection

Il comprend l’utilisation de la machine et le coût de la main-d’œuvre. Il dépend du temps de cycle, de la complexité de la pièce et de l’efficacité de la presse.

Contrôle qualité et emballage

Le contrôle qualité (QC) et l’emballage représentent aussi un poste non négligeable. Le QC vérifie la conformité des pièces, l’emballage assure leur protection – deux opérations nécessitant du temps et de la main-d’œuvre.

Matériaux courants du moulage par injection plastique

De nombreux matériaux peuvent être utilisés en injection, chacun ayant ses propriétés et applications. Voici les plus courants :

Propriétés : L’acrylique (PMMA) est un plastique transparent, rigide, qui ressemble au verre. Excellente résistance aux intempéries, stabilité thermique, résistance aux UV et aux chocs.

Applications : Utilisé lorsque la transparence et la résistance sont requises : vitrages, lucarnes, panneaux signalétiques.

Qualités et marques :

Qualité PMMA | Principales propriétés | Applications |

|---|---|---|

Plexiglas® (PMMA standard) | Clarté optique, facilité de moulage | Affichages transparents, panneaux, optiques auto |

Altuglas® (PMMA haute résistance) | Résistance aux chocs, transparence | Écrans de sécurité, hublots avions, tableaux de bord |

Optix® (PMMA optique) | Clarté optique supérieure | Lentilles optiques, optiques caméras, dispositifs médicaux |

Lucite® (PMMA hautes performances) | Solidité, résistance UV | Vitrages architecturaux, luminaires, hublots |

Acrylite® (PMMA résistant UV) | Protection UV, transparence | Signalétique extérieure, protections, lucarnes |

Acrylonitrile Butadiène Styrène (ABS) injection

Propriétés : plastique rigide, résistant aux chocs, facile à mouler, bonne stabilité dimensionnelle.

Applications : Pièces auto, jouets, électronique grand public.

Qualités et marques :

Qualité ABS | Caractéristiques principales | Applications |

|---|---|---|

ABS standard | Équilibre solidité/choc, facile à mouler | Produits grand public, intérieurs auto, jouets |

ABS haute résistance | Résistance accrue aux chocs | Équipements de sécurité, éléments extérieurs auto |

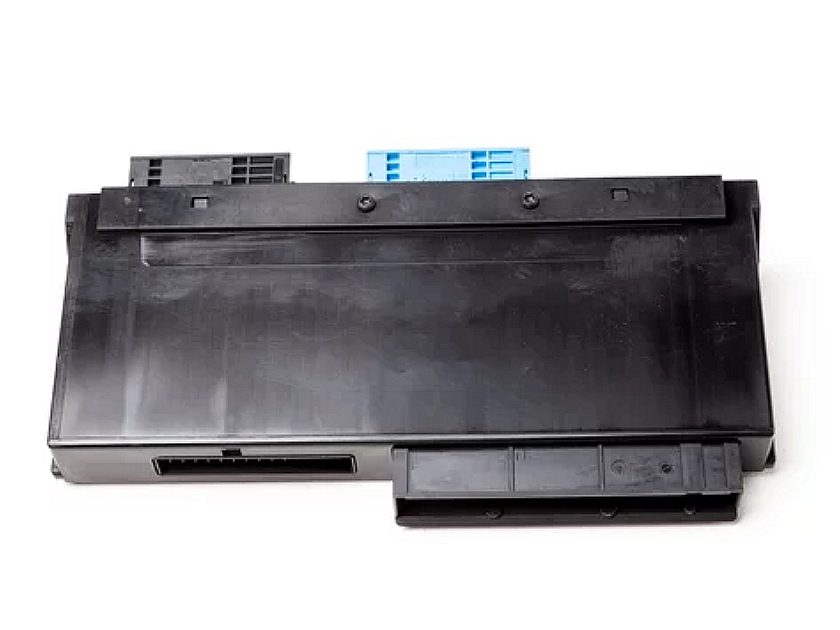

ABS ignifuge | Auto-extinguible, normes feu | Boîtiers électriques, électroménager |

ABS stabilisé UV | Résiste au UV, usage extérieur | Signalétique extérieure, pièces auto extérieures |

Propriétés : le nylon (polyamide, PA) est un plastique robuste et flexible, très résistant à l’usure, à la chaleur et aux produits chimiques.

Applications : engrenages, bagues, pièces automobiles… partout où solidité et flexibilité sont requises.

Qualités et marques :

Qualité | Caractéristiques | Applications |

|---|---|---|

PA6 | Grande résistance, bon choc | Pièces auto, engrenages, roulements |

PA66 | Très grande solidité, rigidité, résistance à la chaleur | Composants structurels, connecteurs électriques |

PA11 | Grande flexibilité, résistance chimique | Conduites carburant, tuyaux, gaines |

PA12 | Faible absorption d’eau, résistance chimique | Dispositifs médicaux, emballages |

PA46 | Excellente résistance thermique et mécanique | Applications techniques hautes performances |

Propriétés : Matériau résistant, transparent, grande résistance aux chocs, moulable en formes complexes.

Applications : pour les produits transparents et robustes : lunettes, dispositifs médicaux, pièces auto…

Qualités et marques :

Qualité | Caractéristiques | Applications |

|---|---|---|

Polycarbonate (PC) | Résistance aux chocs, clarté optique, isolation électrique | Casques de sécurité, verres optiques, médical |

Lexan PC | Solidité, résistance UV, ignifuge | Aéronautique, éclairage automobile |

Makrolon PC | Rigidité, stabilité dimensionnelle | Connecteurs électriques, capots de machines |

Calibre PC | Résistance chimique, faible absorption d’humidité | Emballages alimentaires, médical |

LEXAN 9034 PC | Résistance thermique, clarté optique | Signalétique, protections, visières |

Polyéthylène (PE) injection

Propriétés : plastique léger, résistant, excellente tenue chimique. Différentes densités : le PEHD est plus rigide, le PELD plus souple.

Applications : emballages, contenants, tuyaux, jouets.

Qualités et marques :

Polyoxyméthylène (POM) injection

Propriétés : POM (acétal) est un plastique technique très résistant, à faible frottement et grande stabilité dimensionnelle, résistant à l’eau, à la chaleur et aux produits chimiques.

Applications : pièces de précision nécessitant rigidité, faible friction et stabilité, comme engrenages, roulements, fixations.

Qualités et marques :

Qualité POM | Principales propriétés | Applications |

|---|---|---|

Delrin® | Polyvalence, rigidité, stabilité dimensionnelle | Engrenages, bagues, fixations, pièces auto |

Delrin® AF | Faible friction, résistance à l’usure, PTFE ajouté | Roulements, bagues, systèmes de convoyage |

Delrin® 570 | Conforme FDA, résistance chimique | Matériel alimentaire, dispositifs médicaux, convoyeurs |

Hostaform® | Propriétés techniques, grande solidité | Pièces auto, engrenages, composants électriques |

Celcon® | Faible friction, résistance à l’usure | Paliers, convoyeurs, pièces de pompes |

Propriétés : léger, résistant à la chaleur, flexible, excellente isolation électrique. Couramment utilisé pour ses qualités de résistance à la chaleur, à l’électricité et son faible coût.

Applications : emballage, textiles, pièces auto, contenants réutilisables.

Qualités et marques :

Qualité PP | Principales propriétés | Applications |

|---|---|---|

Homopolymère PP | Rigidité, résistance chimique, économique | Pièces auto, contenants, emballage, jouets |

Copolymer PP | Résistant aux chocs, flexible, polyvalent | Pare-chocs, composants d’appareils, sport |

PP random copolymère | Transparence, bon choc, polyvalent | Emballages alimentaires, boîtes transparentes, médical |

PP renforcé verre | Rigidité, résistance, stabilité dimensionnelle | Intérieur auto, pièces industrielles, structures |

Homopolymère PP stabilisé UV | Résistant UV, rigidité, résistance météo | Mobilier extérieur, jardinage, carrosserie auto |

Propriétés : plastique rigide et cassant, utilisé pour les produits jetables en raison de son faible coût. Disponible en standard et version choc (plus résistante).

Applications : couverts jetables, maquettes, boîtiers CD, autres produits de grande consommation.

Qualités et marques :

Qualité PS | Principales propriétés | Applications courantes |

|---|---|---|

PS standard | Bonne transparence, rigidité, prix abordable | Emballage, couverts jetables, biens de consommation |

PS choc (HIPS) | Résistance accrue au choc, rigidité, prix modéré | Jouets, auto, intérieurs de réfrigérateur |

PS cristal (CPS) | Transparence supérieure, qualité optique, cassant | Lentilles optiques, boîtiers CD, emballage transparent |

PS haute température (HHPS) | Résistant à la chaleur, garde sa clarté, plus cher | Barquettes micro-ondes, plateaux alimentaires |

PS ignifuge (FRPS) | Ignifuge, faible émission de fumée, isolant | Boîtiers électriques, intérieurs auto, sécurité |

Élastomère thermoplastique (TPE) injection

Propriétés : les TPE combinent les propriétés du caoutchouc (élasticité) et la facilité de transformation des thermoplastiques. Flexibles, durables, adaptables à diverses formes.

Applications : utilisés pour les pièces nécessitant flexibilité et durabilité (joints, poignées soft touch, etc.).

Qualités et marques :

Qualité TPE-TPV | Principales propriétés | Applications courantes |

|---|---|---|

TPE-TPV standard | Flexibilité, résilience, facilité de transformation | Joints, bagues, intérieurs auto |

TPE-TPV haute élasticité | Allongement et rebond élevés | Tubes médicaux, vêtements de sport, amortisseurs |

TPE-TPV résistant aux huiles | Résistance aux huiles et produits chimiques | Flexibles auto, joints industriels, convoyeurs |

TPE-TPV résistant UV | Résistant aux UV et intempéries | Équipement extérieur, parties extérieures auto |

TPE-TPV soft touch | Toucher agréable, douceur, flexibilité | Poignées, électronique grand public, médical |

Polyuréthane thermoplastique (TPU) injection

Propriétés : plastique polyvalent, haute élasticité, transparence, résistant aux huiles, graisses et à l’abrasion.

Applications : coques de téléphone, dispositifs médicaux, pièces auto, etc.

Qualités et marques :

Qualité TPU | Principales propriétés | Applications courantes |

|---|---|---|

TPU standard | Équilibre flexibilité/solidité, résistance à l’usure, chimique | Joints, chaussures, pièces auto |

TPU très élastique | Grande élasticité, haute résistance à la déchirure | Amortisseurs, tuyaux médicaux, sport |

TPU résistant à l’usure | Haute résistance à l’abrasion, flexibilité à froid | Convoyeurs, roues industrielles, chaussures |

TPU résistant UV | Résistance UV et intempéries | Équipement extérieur, extérieur auto |

TPU ignifuge | Ignifuge, faible émission de fumée, isolant | Sécurité incendie, boîtiers électriques |

Sélection des matériaux pour l’injection plastique

Le choix du matériau est crucial pour le succès d’un projet d’injection plastique. Il doit satisfaire aux exigences fonctionnelles, esthétiques, être compatible avec le procédé et respecter le budget. Bien connaître les propriétés et avantages des différentes matières permet de faire le bon choix.

Avantages et inconvénients de l’injection plastique

Comme tout procédé, le moulage par injection présente des avantages et des limites. Les connaître aide à choisir la bonne solution.

Avantages du moulage par injection

1. Production rapide : Processus très rapide pour des cadences élevées. Après le réglage, des milliers de pièces peuvent être produites en peu de temps.

2. Pièces complexes : Permet la fabrication de pièces de géométries complexes, de tailles variées.

3. Efficacité : Procédé très efficace, peu de rebuts. Les déchets peuvent être recyclés en régénéré.

4. Flexibilité des matières et couleurs : Large choix de matières et coloris, production de pièces aux propriétés et esthétiques variées.

Inconvénients du moulage par injection

1. Coûts initiaux élevés : L’achat de la machine et la réalisation des moules sont coûteux, mais ces coûts sont amortis sur un grand nombre de pièces.

2. Contraintes de conception : Certaines formes sont difficiles à mouler (parois très fines, contres-dépouilles complexes…)

3. Choix de matières limité : Toutes les matières ne sont pas adaptées à l’injection (certains plastiques ne résistent pas ou ne coulent pas assez bien).

À prendre en compte pour l’injection plastique

Lors de la préparation d’un projet injection, plusieurs éléments essentiels sont à considérer.

Considérations financières

Les aspects financiers sont toujours essentiels. Cela inclut la presse, les moules, la matière, la main-d’œuvre. Il faut tenir compte de l’investissement initial et des coûts de production récurrents.

Volume de production

La quantité à produire est d����terminante. L’injection plastique est plus rentable pour les grandes séries. Pour de petites séries, d’autres techniques peuvent être préférables.

Facteurs de conception

La pièce doit être conçue pour être facilement moulable (épaisseur, dépouilles, contre-dépouilles, etc.), ce qui influence aussi le choix de la matière et du moule.

Paramètres de production

Temps de cycle, rendement machine, contrôle qualité, tout cela impacte le coût et la qualité des pièces.

Efficacité du moulage par injection

Malgré ses défis, le moulage par injection reste un procédé efficace et polyvalent pour produire de grandes séries de pièces variées et complexes, dans de nombreux matériaux et coloris.

Applications du moulage par injection plastique

Le moulage par injection est utilisé dans de nombreux secteurs. Exemples :

Automobile : Production de pièces intérieures (tableau de bord, boutons) et extérieures (pare-chocs, calandres). Permet de produire des pièces complexes en divers matériaux.

Médical : Fabrication de dispositifs médicaux, instruments chirurgicaux, implants… Exige grande précision et reproductibilité.

Biens de consommation : De nombreux produits (jouets, électroménager, électronique…) sont fabriqués en injection, ce qui permet toutes formes, tailles et couleurs.

Emballage : Fabrication de contenants, couvercles, éléments d’emballage – grande précision et uniformité requises.

En conclusion, le moulage par injection est un procédé polyvalent et efficace pour de nombreux secteurs. Bien planifié, il offre une solution économique pour la production de masse.