Impression 3D : guide complet sur les procédés, classifications et applications

Dans le monde actuel des merveilles technologiques, l'impression 3D s'est imposée comme une innovation révolutionnaire qui a transformé la façon dont nous créons et fabriquons des objets. De la réalisation rapide de prototypes aux implants médicaux complexes, cette technologie de pointe a captivé l'imagination des ingénieurs, des concepteurs et des artistes. Mais qu'est-ce exactement que l'impression 3D et comment fonctionne-t-elle ? Cet article explorera les subtilités du processus d'impression 3D, ses différentes classifications, les matériaux utilisés et ses vastes applications.

Comprendre le Processus d'Impression 3D

Au cœur du procédé, l'impression 3D est une technique de fabrication additive qui construit des objets tridimensionnels couche par couche à partir d'un design numérique. Contrairement aux méthodes traditionnelles de fabrication soustractive, qui consistent à enlever de la matière d'un bloc solide, l'impression 3D construit les objets à partir de rien. Le processus comprend plusieurs étapes clés qui transforment un concept numérique en une réalité tangible.

Tout d'abord, un design numérique est créé à l'aide d'un logiciel de conception assistée par ordinateur (CAO) ou obtenu à partir de modèles 3D existants. Ce design sert de plan pour l'objet à imprimer. Ensuite, le design est découpé en nombreuses couches transversales et envoyé à l'imprimante 3D.

Le processus d'impression 3D commence par la déposition et la solidification du matériau. Selon la technologie d'impression utilisée, cela peut impliquer l'extrusion de plastique fondu, le durcissement de résine liquide à l'aide de lumière ultraviolette, ou le frittage de poudre à l'aide d'un laser. Ces couches s'empilent progressivement les unes sur les autres pour former finalement l'objet complet.

La post-traitement et la finition constituent les dernières étapes du processus d'impression 3D. Cela peut inclure le retrait des structures de support, le lissage des surfaces rugueuses ou l'application de traitements supplémentaires tels que la peinture ou le polissage pour obtenir l'esthétique et la fonctionnalité désirées.

Classification des Technologies d'Impression 3D

Plusieurs technologies distinctes d'impression 3D sont disponibles aujourd'hui, chacune avec ses forces et applications uniques. Explorons certaines des plus remarquables :

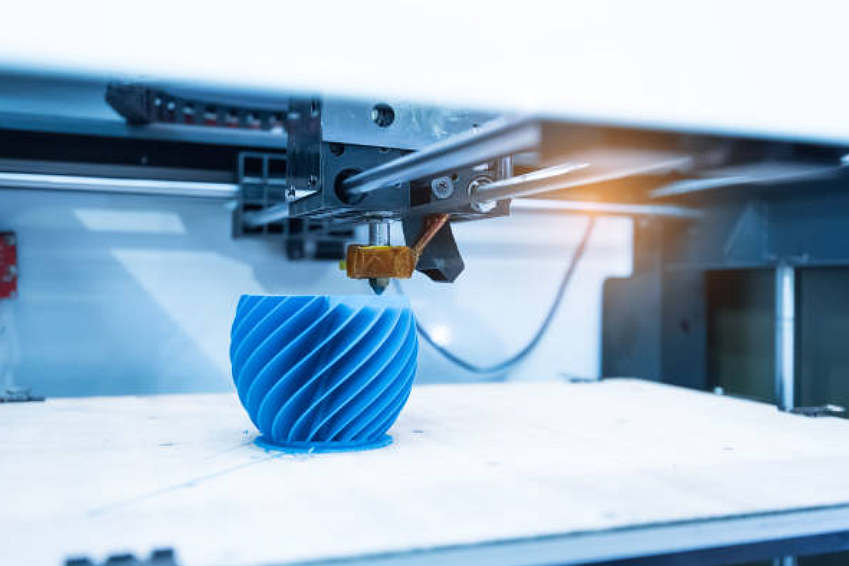

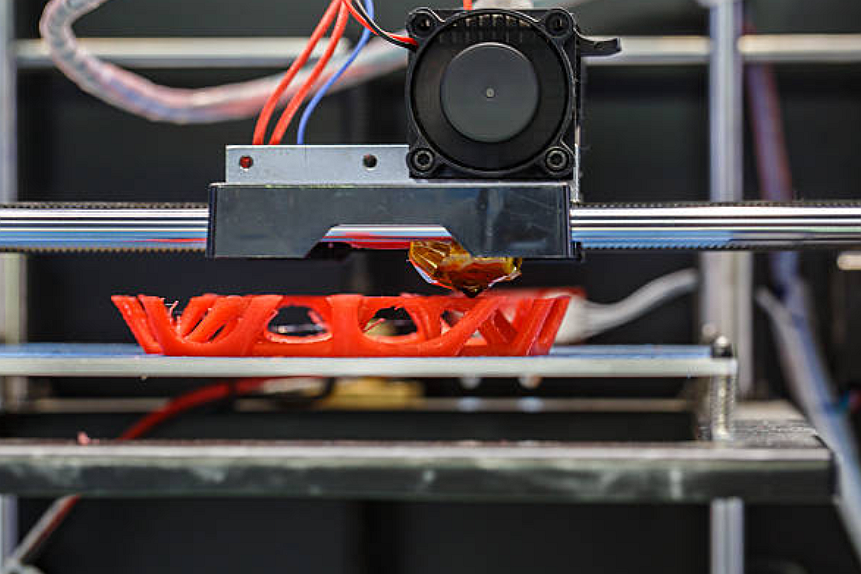

Modélisation par Dépôt Fondu (FDM)

FDM est l'une des technologies d'impression 3D les plus largement utilisées. Elle extrude des filaments thermoplastiques à travers une buse chauffée, solidifiant en refroidissant. Les imprimantes FDM sont relativement abordables et peuvent produire des prototypes robustes, fonctionnels, ainsi que des pièces pour usage final. Cependant, les lignes de couche peuvent être visibles, ce qui affecte la finition de surface.

Stéréolithographie (SLA)

SLA utilise un bain de résine photopolymère liquide et un laser pour durcir sélectivement la résine couche par couche. Les imprimantes SLA sont reconnues pour leur haute précision et leur capacité à produire des détails complexes. Cette technologie est souvent utilisée dans la fabrication de bijoux, les applications dentaires et l'industrie du prototypage rapide.

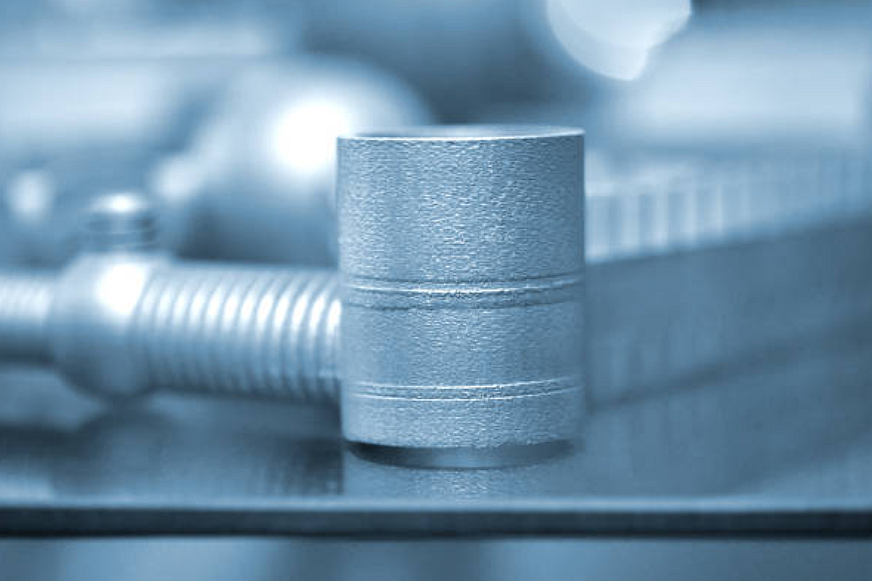

Frittage Sélectif par Laser (SLS)

SLS utilise un laser puissant pour fusionner des matériaux en poudre, tels que le nylon ou le métal, en objets solides. L'avantage du SLS réside dans sa capacité à imprimer des géométries complexes et des pièces fonctionnelles avec d'excellentes propriétés mécaniques. Il trouve des applications dans les secteurs aérospatial, automobile et médical.

Traitement Numérique de la Lumière (DLP)

La technologie DLP utilise un projecteur numérique de lumière pour durcir sélectivement la résine liquide, de manière similaire au SLA. Les imprimantes DLP peuvent atteindre des vitesses d'impression plus rapides que le SLA, mais la qualité de surface peut être légèrement inférieure. Cette technologie est couramment utilisée dans les applications dentaires, la fabrication de bijoux et les biens de consommation.

Multi Jet Fusion (MJF)

Multi Jet Fusion fonctionne selon le principe d'application sélective d'agents de fusion et de détails sur un lit de matériau en poudre. Le processus commence par une fine couche de poudre, typiquement du nylon, répartie uniformément sur la plateforme de construction. La tête d'impression se déplace alors sur le lit, pulvérisant de minuscules gouttelettes d'agent de fusion sur les zones à fusionner. Simultanément, un agent de détail est pulvérisé pour définir des caractéristiques spécifiques et améliorer la résolution.

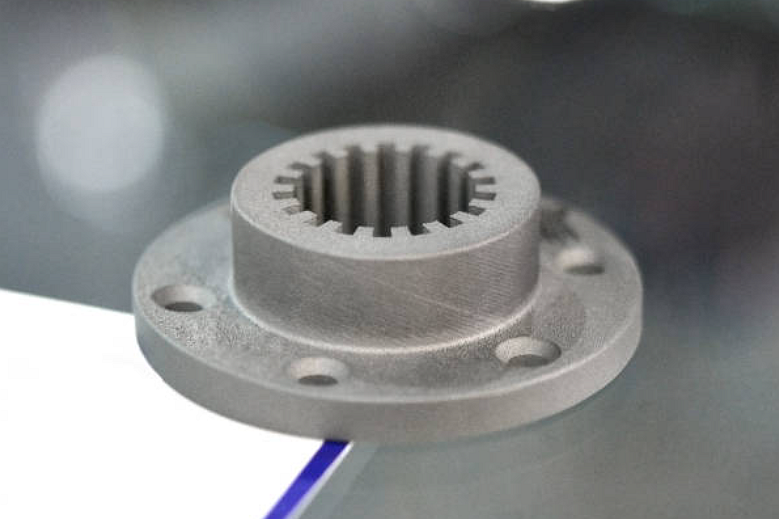

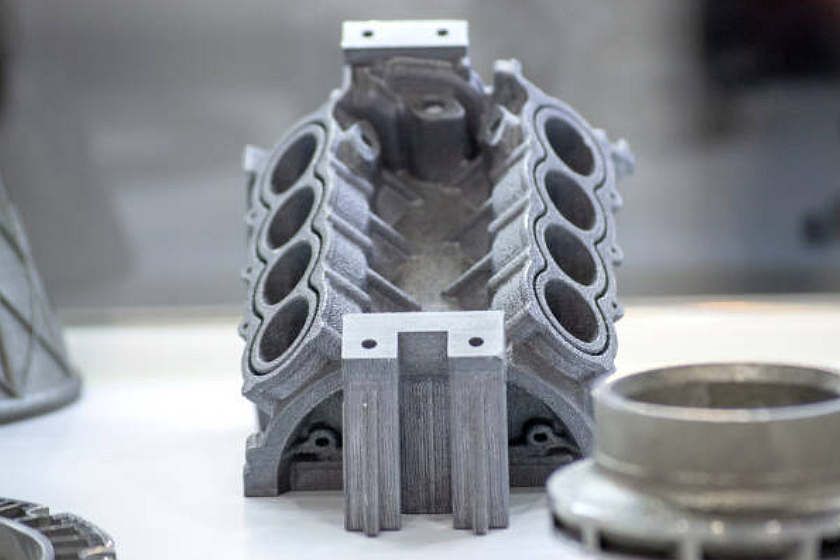

Frittage Laser Direct de Métal (DMLS)

Le processus DMLS commence par la préparation d'un modèle 3D numérique à l'aide d'un logiciel de conception assistée par ordinateur (CAO). Le modèle est ensuite découpé en fines couches transversales, et la machine DMLS utilise ces données pour guider le mouvement du laser et l'application de la poudre métallique. La machine étale une fine couche de poudre métallique sur la plateforme, et le laser scanne précisément la couche, fondant et fusionnant sélectivement les particules métalliques selon les spécifications du design.

PolyJet

PolyJet fonctionne en projetant de fines couches de matériaux photopolymères liquides sur un plateau de construction. Chaque couche est instantanément durcie à l'aide de lumière UV pour solidifier le matériau. Le processus se répète couche par couche jusqu'à la formation complète de l'objet. Ce qui distingue PolyJet est sa capacité à mélanger différents matériaux en temps réel, créant des pièces avec des propriétés, des couleurs et des textures variées au sein d'une seule impression.

Carbon DLS

Carbon DLS fonctionne en utilisant la production continue d'interfaces liquides (CLIP). Dans ce processus, une plateforme de construction est immergée dans un bain de résine liquide. Un projecteur d'images ultraviolettes (UV) projette une séquence d'images UV sur la résine liquide, créant un motif transversal de la pièce imprimée. La lumière UV durcit sélectivement la résine là où elle est exposée, formant une couche solide.

L'utilisation d'optiques perméables à l'oxygène distingue Carbon DLS des autres technologies d'impression 3D. Une fine couche d'oxygène entre la résine liquide et les optiques empêche la résine de durcir complètement contre la fenêtre. Ce processus dynamique permet une impression continue sans impression couche par couche, entraînant des temps de production nettement plus rapides.

Matériaux Utilisés en Impression 3D

L'impression 3D a évolué au-delà de ses débuts et englobe aujourd'hui une vaste gamme de matériaux adaptés à diverses applications. Le choix des matériaux dépend des propriétés finales souhaitées, de la résistance mécanique, de la flexibilité, de la résistance à la température et de l'esthétique.

Plastiques et Polymères

- ABS (Acrylonitrile Butadiène Styrène) : L'ABS est un thermoplastique largement utilisé, reconnu pour sa résistance, sa capacité d'impact et sa durabilité. Il est couramment utilisé dans les prototypes fonctionnels, les pièces automobiles et les produits grand public.

- PLA (Acide Polylactique) : Le PLA est un thermoplastique biodégradable dérivé de sources renouvelables telles que l'amidon de maïs ou la canne à sucre. L'impression est facile et trouve des applications dans le prototypage rapide, les milieux éducatifs et les produits jetables.

- Nylon : Le nylon est un polymère polyvalent et robuste avec d'excellentes propriétés mécaniques, une haute résistance, durabilité et flexibilité. Il est couramment utilisé dans les pièces fonctionnelles, les outillages et les applications d'ingénierie.

Métaux

- Acier Inoxydable : L'acier inoxydable est un métal populaire utilisé en impression 3D, reconnu pour sa résistance à la corrosion, sa solidité et sa durabilité. Il est utilisé dans des industries telles que l'automobile, l'aérospatiale et le médical.

- Aluminium : L'aluminium est un métal léger avec une bonne conductivité thermique et un rapport résistance-poids élevé. Il est couramment utilisé dans les composants automobiles, les pièces aérospatiales et l'électronique grand public.

- Titane : Le titane est un métal léger et biocompatible, connu pour son excellent rapport résistance-poids et sa résistance à la corrosion. Il est souvent utilisé dans le domaine médical pour les implants, les composants aérospatiaux et les applications haute performance.

Matériaux Composites

- Polymères Renforcés à la Fibre de Carbone : Les polymères renforcés à la fibre de carbone combinent la solidité et la rigidité de la fibre de carbone avec la polyvalence des polymères. Ces matériaux offrent des rapports résistance-poids exceptionnels et sont utilisés dans les secteurs aérospatial, automobile et des articles de sport.

- Polymères Renforcés au Verre : Les polymères renforcés au verre intègrent des fibres de verre dans une matrice polymère, améliorant la rigidité et la stabilité dimensionnelle du matériau. Ils sont utilisés dans des applications nécessitant de meilleures propriétés mécaniques et une résistance à la chaleur et aux produits chimiques.

- Composites à Matrice Métallique : Les composites à matrice métallique combinent des métaux avec des fibres céramiques ou de carbone pour créer des matériaux aux propriétés améliorées telles qu'une conductivité thermique élevée, une solidité et une résistance à l'usure. Ils sont utilisés dans les industries où des pièces légères et durables sont requises.

Céramiques

- Porcelaine : La porcelaine est un matériau céramique reconnu pour sa grande résistance à la chaleur, ses propriétés d'isolation électrique et sa finition de surface lisse. Elle trouve des applications en prothèses dentaires, bijouterie et créations artistiques.

- Zircone : La zircone est un matériau céramique robuste et performant utilisé dans les applications dentaires, telles que les couronnes et implants dentaires. Elle offre une excellente biocompatibilité et durabilité.

Applications de l'Impression 3D

La polyvalence de l'impression 3D a conduit à son adoption généralisée dans divers secteurs. Voici quelques applications notables :

Prototypage et Développement de Produits

L'impression 3D permet un prototypage rapide et économique, permettant aux concepteurs et ingénieurs d'itérer leurs designs rapidement et efficacement. Elle a révolutionné le développement produit en réduisant les délais et en facilitant l'innovation.

Médical et Santé

Le domaine médical a grandement bénéficié de la technologie d'impression 3D. Elle permet la création de modèles chirurgicaux spécifiques au patient et de guides, aidant les chirurgiens à planifier des interventions complexes. Des prothèses et implants personnalisés peuvent également être fabriqués, offrant des solutions adaptées aux patients.

Automobile et Aérospatial

L'impression 3D a trouvé des applications dans les industries automobile et aérospatiale, permettant la production de pièces légères avec des géométries complexes. Cela améliore l'efficacité énergétique, réduit la complexité d'assemblage et augmente les performances.

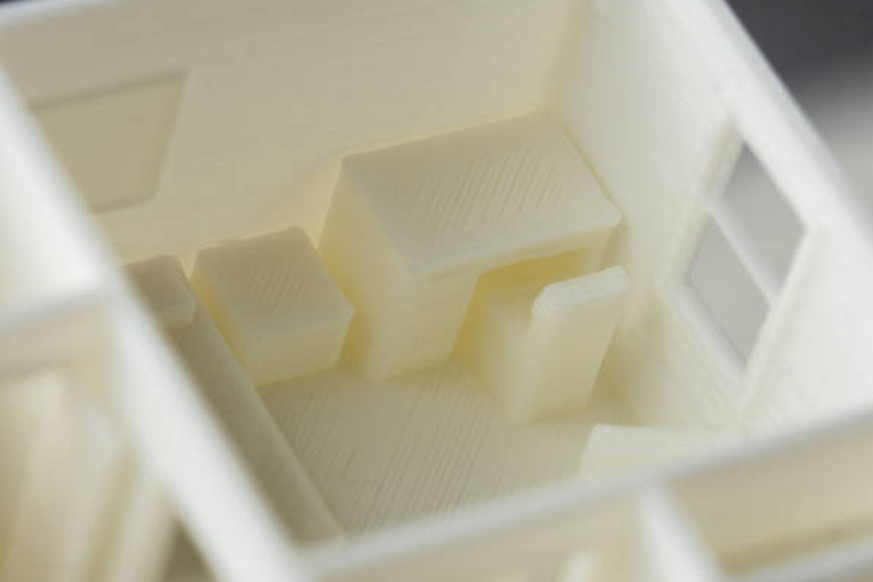

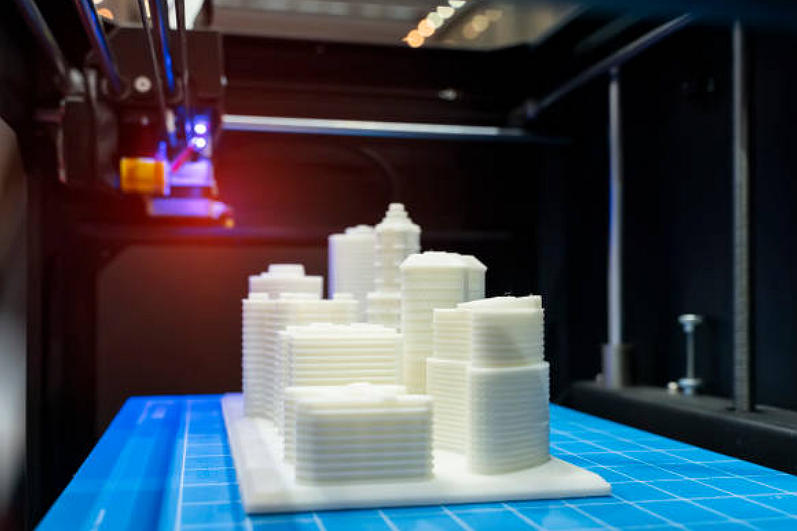

Architecture et Construction

L'impression 3D en architecture et construction permet la fabrication de composants de bâtiment complexes avec une plus grande liberté de conception. Elle pourrait révolutionner l'industrie de la construction en réduisant les déchets, en augmentant l'efficacité et en permettant des designs architecturaux uniques.

Mode et Bijouterie

L'impression 3D a significativement impacté l'industrie de la mode et de la bijouterie en offrant aux designers de nouvelles possibilités créatives. Des pièces de bijouterie personnalisées et des accessoires de mode complexes peuvent être rapidement produits, offrant aux consommateurs des designs uniques.

Éducation et Recherche

L'impression 3D est essentielle dans l'éducation et la recherche, permettant aux étudiants et chercheurs de visualiser des concepts et idées complexes. Elle favorise la créativité, les compétences en résolution de problèmes et les expériences d'apprentissage pratique.

Tendances et Innovations Futures en Impression 3D

L'avenir de l'impression 3D est rempli de possibilités passionnantes et d'avancées continues. Voici quelques tendances et innovations à surveiller :

Progrès dans les Matériaux et Technologies d'Impression

Les chercheurs explorent continuellement de nouveaux matériaux, notamment des polymères biodégradables, des bio-encres pour l'impression de tissus et organes humains, ainsi que des alliages métalliques avancés. De plus, les technologies d'impression évoluent pour améliorer la vitesse, la précision et la finition de surface.

Intégration de l'Impression 3D avec d'Autres Technologies

L'impression 3D s'associe à d'autres technologies comme la robotique, l'intelligence artificielle et la réalité virtuelle pour créer des systèmes de fabrication plus sophistiqués et efficaces. Cette intégration permet l'automatisation, la surveillance en temps réel et un meilleur contrôle des processus.

Expansion des Applications et Secteurs

À mesure que l'impression 3D mûrit, ses applications continueront de s'étendre à de nouveaux secteurs et industries. De l'impression alimentaire à l'exploration spatiale, les possibilités sont pratiquement illimitées.

Soutenabilité et Impact Environnemental

L'impression 3D a le potentiel de contribuer à une fabrication durable en réduisant les déchets, la consommation d'énergie et les besoins en transport. Au fur et à mesure des progrès technologiques, les matériaux respectueux de l'environnement et les solutions de recyclage deviendront plus courants.

L'impression 3D s'est imposée comme une technologie transformatrice qui redéfinit les industries et ouvre de nouvelles possibilités. Du processus d'impression 3D et ses diverses technologies aux matériaux utilisés et aux multiples applications, cette innovation révolutionnaire offre une flexibilité, une personnalisation et une efficacité inégalées. En regardant vers l'avenir, le développement continu de l'impression 3D détient un potentiel énorme pour révolutionner la fabrication, la santé, le design et au-delà. À chaque couche imprimée, nous nous rapprochons d'un monde où l'imagination ne connaît pas de limites et où l'impossible devient possible grâce à l'impression 3D.

Pourquoi Choisir Neway pour le Service d'Impression 3D

Vous souhaitez donner vie à vos idées créatives ? Ne cherchez pas plus loin que Neway, fabricant leader de pièces non standard depuis plus de trois décennies. Avec une large gamme de services, y compris le moulage par injection de métal, céramique et plastique, la coulée de précision, le traitement de tôles et le prototypage rapide, Neway est votre solution tout-en-un pour tous vos besoins en impression 3D. Notre technologie de pointe et notre équipe expérimentée garantissent une production de haute qualité et précise, vous permettant de matérialiser même les conceptions les plus complexes. De plus, nous sommes ravis d'annoncer notre promotion exclusive pour les nouveaux clients en 2023. Bénéficiez de 20 % de réduction sur votre première commande chez Neway. Profitez de cette opportunité incroyable pour révolutionner votre processus de fabrication et obtenir des résultats inégalés. Choisissez Neway pour l'impression 3D et débloquez dès aujourd'hui des possibilités illimitées !

Service de Fusion Laser Sélective (SLM) : Prototypage rapide et production de superalliages de nickel, cobalt et acier inoxydable.

Service de Modélisation par Dépôt Fondu (FDM) : Prototypes et pièces fonctionnelles, gabarits et dispositifs, modèles à faible coût.

Service de Stéréolithographie (SLA) : Modèles haute précision, applications dentaires et médicales, bijoux et art.

Service de Frittage Sélectif par Laser (SLS) : Géométries complexes, pièces pour usage final, pièces à emboîtement.

Service Multi Jet Fusion (MJF) : Prototypes fonctionnels et pièces pour usage final, assemblages complexes, production en grande série.

Service de Frittage Laser Direct de Métal (DMLS) : Composants aérospatiaux et automobiles, implants médicaux et outils, échangeurs de chaleur et outillages personnalisés.