Fusion Sélective par Laser (SLM) : Service d'impression 3D pour Métaux et Superalliages

Dans le monde manufacturier en évolution rapide, l’essor des technologies d’impression 3D a inauguré une nouvelle ère d’innovation, en particulier dans la fabrication métallique. Parmi les techniques émergentes, la fusion sélective par laser (SLM) se distingue par sa remarquable capacité à transformer les métaux et superalliages en composants complexes, à haute résistance, avec une précision inégalée. Méthode phare de l’arsenal additif, la SLM offre aux industriels une voie pour créer des pièces autrefois jugées impossibles ou trop coûteuses à produire.

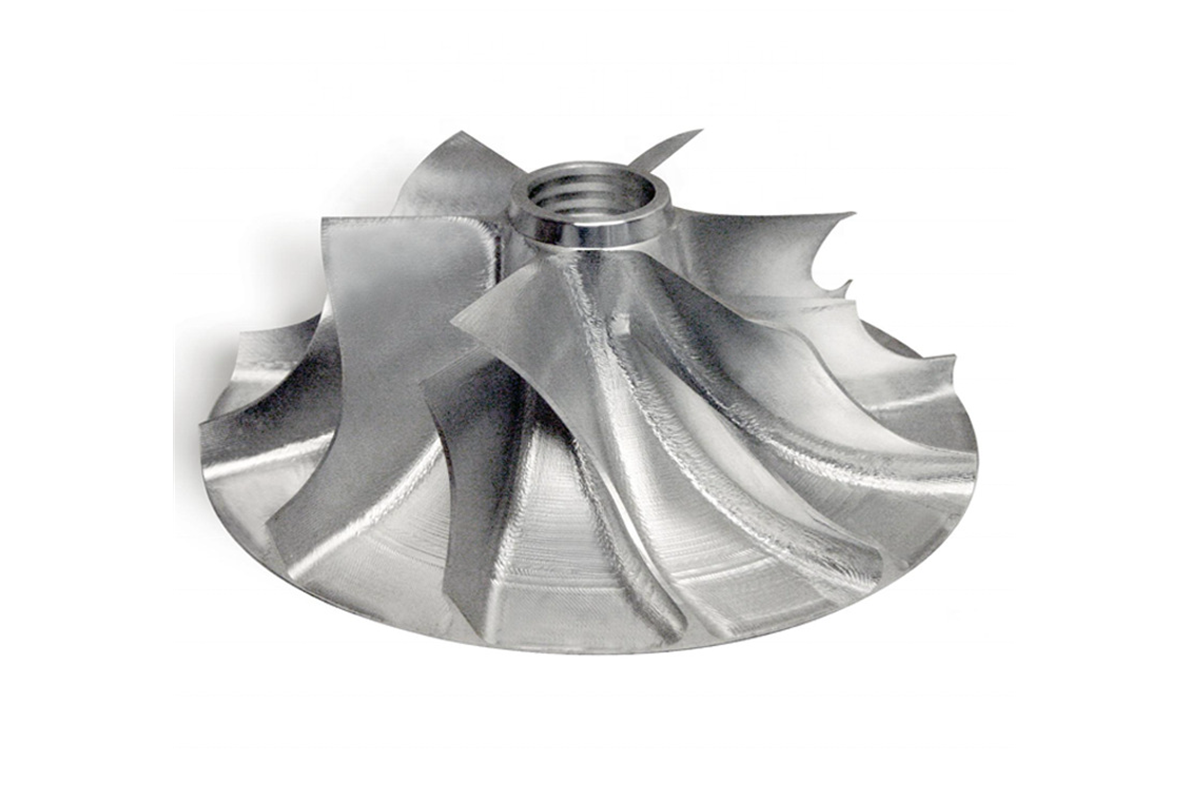

La fusion sélective par laser (SLM) met à profit une énergie laser focalisée pour fusionner, couche par couche, des poudres métalliques fines en structures solides directement à partir de plans numériques. Ce procédé incarne la flexibilité et l’efficacité de fabrication et redéfinit le champ du possible en matière de complexité des pièces et de performances matériaux. De l’aéronautique au médical, la SLM ouvre la voie à des avancées majeures en rendant possible la production de composants alliant designs sophistiqués et robustesse des métaux et superalliages.

Le procédé SLM expliqué

La fusion sélective par laser (SLM) représente une avancée majeure de la fabrication additive, notamment pour les métaux et superalliages. Au cœur du procédé, il s’agit de précision, de complexité et de la transformation de modèles numériques en pièces tangibles à haute performance. Cette section détaille le flux SLM, ses différences face aux autres technologies métal et ses capacités uniques.

Comprendre le flux de travail SLM

Le processus SLM commence par un modèle 3D numérique, généralement conçu sous CAO. Ce modèle est ensuite tranché en fines couches horizontales, convertissant des géométries complexes en une série de coupes transversales servant d’instructions à la machine SLM. Voici le déroulé étape par étape :

Préparation : une couche de poudre métallique est répartie uniformément sur le plateau de fabrication à l’intérieur de l’imprimante SLM. L’épaisseur peut être de quelques micromètres seulement, autorisant des détails fins et des surfaces plus lisses.

Fusion laser : un laser fibré haute puissance balaie la surface de poudre, en faisant fondre et en fusionnant sélectivement les particules selon la section du modèle 3D. Sa précision garantit la reproduction fidèle des détails les plus complexes.

Empilement des couches : une fois la couche fusionnée, le plateau descend de l’épaisseur d’une couche et une nouvelle poudre est appliquée. Le cycle se répète, chaque couche se soudant à la précédente, pour construire la pièce de bas en haut.

Post-traitement : après fabrication, la pièce refroidit. Elle est ensuite extraite du lit de poudre, l’excédent étant recyclé. Des étapes de post-traitement (traitement thermique, retrait des supports, finitions de surface) peuvent être nécessaires pour atteindre les propriétés mécaniques et l’esthétique visées.

Avantages comparatifs de la SLM

La SLM se démarque des autres techniques métal par sa capacité à produire des pièces denses, aux géométries complexes, irréalisables via les méthodes traditionnelles. Contrairement au DMLS (frittage laser) ou à l’EBM (faisceau d’électrons), également dédiés aux pièces métalliques, la SLM excelle notamment en :

Efficience matière : la SLM ne consomme que la poudre nécessaire à la pièce, le reste étant réutilisable.

Intégrité structurelle : les pièces SLM présentent d’excellentes propriétés mécaniques, souvent comparables à des pièces forgées, grâce à la fusion complète des particules.

Liberté de conception : la précision et le contrôle du procédé permettent d’intégrer des structures internes (nids d’abeilles, lattices) pour alléger sans compromettre la résistance.

Précision et contrôle

La signature de la SLM réside dans sa précision exceptionnelle et le contrôle fin de la fusion, rendus possibles par des systèmes laser avancés et des algorithmes logiciels sophistiqués. Ce contrôle est crucial pour atteindre les propriétés matière et la justesse dimensionnelle recherchées, en particulier avec des superalliages réputés difficiles à usiner et performants à haute température.

Atouts de la SLM pour les pièces métalliques

Devenue une technologie pilier de la fabrication additive pour les métaux et superalliages, la SLM a inauguré une nouvelle ère de conception et de production, offrant de nombreux avantages face aux procédés classiques et à d’autres technologies 3D métal.

Vitesse et efficience en prototypage et production

Un bénéfice majeur de la SLM est la réduction significative du cycle du prototype à la production. Les méthodes métalliques traditionnelles exigent souvent de multiples étapes et une main-d’œuvre importante (outillage, usinage, finitions). La SLM fabrique directement depuis le fichier numérique, supprime l’outillage et réduit fortement les délais. Dans les secteurs où le time-to-market est critique, elle permet d’itérer et d’affiner rapidement les conceptions.

La complexité sans surcoût

La SLM se distingue par l’idée de « complexité gratuite ». En fabrication traditionnelle, la complexité renchérit souvent la pièce (outillages spécifiques, usinages complexes). La SLM rend possible des géométries très complexes, y compris des canaux et structures internes, sans coût additionnel. Cela stimule l’innovation et autorise l’optimisation fonctionnelle (rapport résistance/poids, gestion thermique améliorée).

Résistance et durabilité de premier plan

Les pièces issues de la SLM présentent d’excellentes propriétés mécaniques, souvent supérieures à leurs équivalents conventionnels. La densité quasi totale confère une grande résistance, une durabilité et une tenue en fatigue élevées—des atouts cruciaux pour l’aéronautique, l’automobile et l’industrie, où la fiabilité sous contrainte est primordiale.

Efficience matière et réduction des déchets

La SLM favorise également l’efficience et la durabilité : contrairement aux procédés soustractifs générateurs de copeaux, elle n’utilise que la matière nécessaire, la poudre non utilisée étant souvent recyclable. Résultat : baisse du coût matière et de l’empreinte environnementale liée aux déchets.

Personnalisation et fabrication à la demande

La nature numérique de la SLM facilite la personnalisation et la production à la demande, sans stock. Un avantage déterminant pour les implants médicaux et composants aéronautiques, où l’adaptation peut améliorer sensiblement la performance et l’ajustement.

Spectre des matériaux en SLM

La SLM ouvre un nouveau champ pour la fabrication de pièces métalliques grâce à une grande flexibilité dans le choix des matériaux. Cette adaptabilité est essentielle avec les métaux et superalliages, chacun apportant des propriétés et avantages distincts. Maîtriser ce spectre—du titane aux superalliages base nickel—est clé pour exploiter pleinement la technologie.

Panorama des métaux et superalliages compatibles SLM

Alliages de titane : rapport résistance/masse exceptionnel et biocompatibilité. Très utilisés en aéronautique, automobile et médical. La SLM facilite des pièces titane complexes, légères et durables, idéales pour des structures aéronautiques et implants sur mesure.

Acier inoxydable : polyvalent et résistant à la corrosion, incontournable en fabrication. En SLM, il permet des géométries et structures internes inaccessibles par voies classiques (outillage, pièces auto, biens de consommation).

Alliages d’aluminium : légèreté et conductivité thermique. La SLM autorise des pièces aluminium complexes aux performances renforcées—idéal lorsque la réduction de masse est critique (auto, aéro).

Superalliages base nickel : tenue à haute température et résistance élevées—essentiels pour aubes de turbine, moteurs fusées, etc. La SLM rend possibles des canaux de refroidissement internes et des géométries complexes, améliorant nettement les performances.

Cobalt-chrome : excellente résistance à l’usure et haute résistance à chaud. En médical, les pièces Co-Cr SLM servent en dentaire et orthopédie, offrant des solutions durables et personnalisées.

Bénéfices et applications typiques par matériau

Le choix matière en SLM dépend des exigences de la pièce. Le titane est retenu lorsque légèreté et résistance priment (aéro, dispositifs médicaux personnalisés). La polyvalence et la résistance à la corrosion de l’inox le rendent idéal pour une large palette industrielle (machines, produits grand public).

Défis liés aux matériaux en SLM

Malgré ses atouts, la SLM comporte des défis à considérer :

Manipulation et sécurité : certaines poudres (titane, aluminium) sont réactives/inflammables selon les conditions. Des protocoles de stockage et de manipulation rigoureux s’imposent.

Post-traitements : selon la matière et l’application, des traitements thermiques, usinages ou finitions de surface peuvent être requis pour atteindre les propriétés ou l’esthétique souhaitées.

Coûts : les métaux à haute performance et la SLM peuvent générer des coûts additionnels (préparation de poudre, fonctionnement machine, post-traitements).

Applications industrielles de la SLM

La SLM dépasse les limites de la fabrication traditionnelle, permettant des pièces métalliques complexes avec une rapidité et une précision inédites. Sa capacité à traiter divers métaux et superalliages en fait une technologie pivot dans de nombreux secteurs.

Industrie aérospatiale

Le secteur aéro est précurseur dans l’adoption de la SLM, exigeant des composants légers et résistants. La SLM permet des géométries complexes et des allègements sans compromis sur la durabilité.

Composants moteurs : fabrication d’injecteurs et d’aubes avec canaux de refroidissement internes, améliorant les performances tout en réduisant la masse.

Éléments structuraux : pièces allégées contribuant à l’efficacité énergétique et aux performances globales.

Industrie automobile

Dans l’auto, la SLM révolutionne la conception et la fabrication, surtout pour les véhicules hautes performances et premium où personnalisation et performance sont clés :

Pièces sur mesure : production de composants personnalisés pour séries limitées (boîtes de vitesses, systèmes d’échappement, pièces moteur).

Structures allégées : création d’éléments lattices réduisant la masse sans sacrifier la résistance, améliorant rendement et performances.

Secteur médical

La SLM permet des implants et dispositifs biocompatibles sur mesure :

Implants orthopédiques : pièces patient-spécifiques épousant l’anatomie, améliorant résultats chirurgicaux et récupération.

Instruments chirurgicaux : outils et guides complexes adaptés aux procédures, renforçant précision et efficacité.

Énergie

Le secteur énergie bénéficie de pièces durables capables de résister à des conditions extrêmes, notamment dans le renouvelable et l’oil & gas :

Composants d’éoliennes : pièces optimisées pour l’efficacité et la longévité en environnements sévères.

Pièces haute performance : composants d’exploration/production exigeant haute résistance et tenue à la corrosion/haute température.

Outillage et moules

La SLM s’illustre aussi en outillage/moulage, avec des délais réduits et l’intégration de fonctionnalités avancées :

Canaux de refroidissement conformes : moules intégrant des canaux suivant les cavités, réduisant fortement les temps de refroidissement et améliorant la qualité des pièces injectées.

Outillage rapide : production accélérée d’outillages pour préséries et prototypage, abaissant délais et coûts.

Surmonter les défis de la SLM

Bien que révolutionnaire et offrant une liberté de conception inégalée, la SLM n’est pas exempte de défis. Les adresser est essentiel pour maximiser son potentiel et réussir son intégration industrielle.

Défis techniques et solutions

Contraintes résiduelles et distorsions : l’énergie laser peut induire des contraintes menant à du gauchissement.

Solution : orientation adaptée des pièces, stratégies de supports, traitements thermiques post-fabrication pour assurer précision dimensionnelle et intégrité.

Rugosité de surface : l’état de surface peut ne pas répondre à toutes les exigences.

Solution : usinage, polissage ou lissage chimique pour atteindre la qualité souhaitée.

Homogénéité des propriétés : la construction couche par couche peut complexifier l’uniformité des microstructures.

Solution : optimiser puissance laser, vitesse de balayage, stratégies de hachurage pour promouvoir des propriétés mécaniques uniformes.

Défis opérationnels et considérations

Gestion des poudres : manipulation/stockage nécessitent des mesures strictes de sécurité (réactivité, risques sanitaires).

Solution : protocoles complets de gestion des poudres (stockage, manipulation, recyclage) pour une exploitation sûre.

Coût et accessibilité : l’investissement initial (équipement SLM, poudres) peut être élevé.

Solution : analyse coûts-bénéfices intégrant économies de matière, time-to-market réduit et potentiel d’innovations pour justifier l’investissement.

Lacunes de compétences : courbe d’apprentissage marquée (conception DfAM, exploitation machines, post-traitements).

Solution : former les équipes ou s’appuyer sur des partenaires expérimentés pour sécuriser l’usage de la SLM.

Fabrication par fusion sélective laser (SLM)

Service Selective Laser Melting (SLM) : prototypage rapide et production d’alliages base nickel, cobalt et aciers inoxydables.

Service Fused Deposition Modeling (FDM) : prototypes et pièces fonctionnelles, gabarits et outillages, modèles économiques.

Service Stéréolithographie (SLA) : modèles haute définition, applications dentaires et médicales, joaillerie et art.

Service Selective Laser Sintering (SLS) : géométries complexes, pièces d’usage final, assemblages à clipsage.

Service Multi Jet Fusion (MJF) : prototypes fonctionnels et pièces d’usage, ensembles complexes, productions à haut volume.

Service Direct Metal Laser Sintering (DMLS) : composants aéronautiques et automobiles, implants et instruments médicaux, échangeurs thermiques et outillages sur mesure.