L'impression 3D DMLS dans la fabrication moderne de prototypes rapides

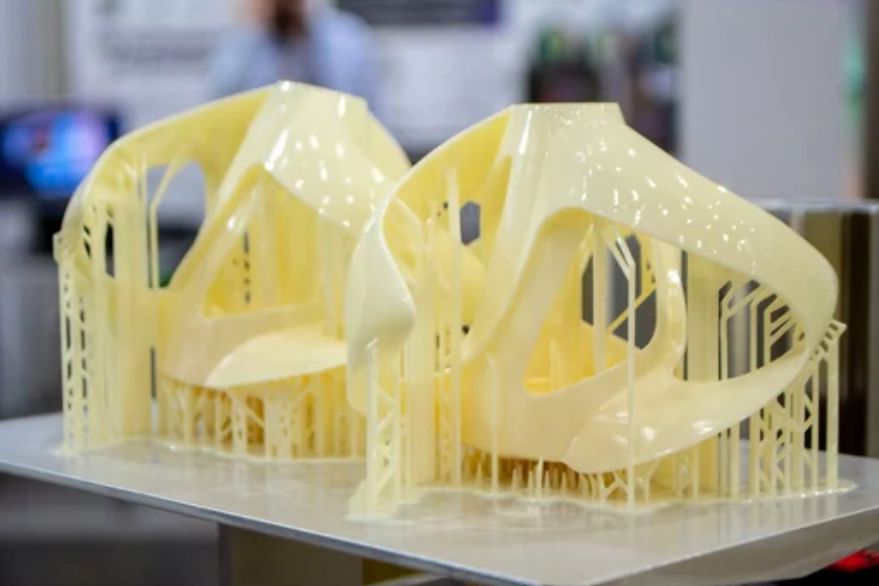

Dans la fabrication et le développement produit, l’essor des technologies d’impression 3D a marqué une étape décisive, offrant une flexibilité, une efficacité et une capacité d’innovation inédites pour créer des prototypes et des pièces d’usage final. Parmi ces technologies de rupture, le frittage sélectif de métal par laser (DMLS) s’est imposé comme un chef de file, notamment pour les services de prototypage rapide. Le DMLS, sous-ensemble de l’impression 3D métal, exploite la puissance d’un laser pour fritter une poudre métallique, couche par couche, en des objets denses, complexes et très durables directement à partir de modèles numériques.

Développé comme une extension de la grande famille des technologies de frittage laser, le DMLS a révolutionné l’approche industrielle du prototypage de pièces métalliques. Il supprime le besoin d’outillages traditionnels, réduit significativement les délais de développement et ouvre de nouvelles voies à l’innovation en permettant des géométries auparavant inatteignables par les méthodes conventionnelles.

Comprendre la technologie DMLS

Le frittage sélectif de métal par laser (DMLS) représente un sommet de la fabrication additive appliquée aux métaux, permettant de créer des pièces alliant complexité et résistance d’une manière que les méthodes traditionnelles ne peuvent égaler. Nous abordons ici les bases du DMLS—de sa genèse aux subtilités de son fonctionnement—afin de mieux cerner son rôle dans la fabrication moderne.

Définition et développement

Le DMLS est un procédé de fabrication additive utilisant un laser pour fritter une poudre métallique, liant la matière afin de former une structure solide, couche par couche. Contrairement aux procédés soustractifs, le DMLS construit les pièces par apport de matière, offrant une méthode de production plus efficiente et générant moins de déchets.

La technologie a émergé à la fin du XXe siècle, les premiers systèmes apparaissant au début des années 1990. Elle visait d’emblée à dépasser les limites des techniques existantes en offrant une solution pour produire des pièces métalliques à géométries complexes, intégrant des caractéristiques internes et un haut niveau de personnalisation.

Le procédé DMLS : comment ça fonctionne

Le procédé DMLS comporte plusieurs étapes clés :

Préparation du modèle numérique : un logiciel de CAO crée le modèle 3D de la pièce à produire. Ce modèle est ensuite tranché en fines couches horizontales qui serviront de guide à la machine DMLS.

Répartition de la poudre : une fine couche de poudre métallique est uniformément déposée sur le plateau de fabrication à l’intérieur de la machine.

Frittage laser : un laser haute puissance fritte sélectivement la poudre, la fond et la fusionne pour former une couche solide. Le laser suit précisément les sections définies par le modèle tranché.

Empilement des couches : après chaque couche frittée, le plateau s’abaisse et une nouvelle couche de poudre est étalée. Le cycle se répète jusqu’à la formation complète de la pièce.

Refroidissement et décaissage : la chambre et la pièce refroidissent. La pièce est extraite du lit de poudre, l’excédent étant brossé ou réutilisé pour de futures fabrications.

Composants essentiels d’une imprimante DMLS

Système laser : cœur de la machine, il est responsable de la fusion/frittage de la poudre métallique. Sa précision et sa puissance conditionnent la qualité des pièces et leurs propriétés.

Lit de poudre : zone où la poudre est déposée et frittée. Il soutient la pièce pendant la construction et fournit la matière de chaque couche.

Système de recoating : mécanisme qui répartit de nouvelles couches de poudre sur la zone de fabrication, garantissant une distribution régulière à chaque passage.

Avantages du DMLS pour le prototypage rapide

La technologie DMLS révolutionne le prototypage rapide de pièces métalliques. Ses capacités dépassent celles des techniques traditionnelles, apportant des bénéfices essentiels aux industries d’aujourd’hui, rythmées par l’innovation. Cette section met en lumière les atouts majeurs du DMLS et explique pourquoi il est devenu un outil incontournable pour les ingénieurs et concepteurs.

Vitesse : réduire le délai du design au prototype

L’un des principaux avantages du DMLS est la réduction drastique du temps entre le concept et le prototype physique. À la différence des procédés conventionnels souvent longs et intensifs en main-d’œuvre, le DMLS fabrique directement à partir des fichiers numériques, éliminant l’outillage et raccourcissant fortement les délais. Cet atout est précieux pour accélérer les cycles de développement et gagner un avantage concurrentiel.

Précision et complexité : débloquer de nouvelles possibilités de conception

Le DMLS excelle dans la production de géométries complexes et de détails fins difficiles—voire impossibles—à obtenir par des méthodes conventionnelles. La précision du frittage laser autorise des tolérances serrées et des caractéristiques délicates, ouvrant la voie à l’innovation (canaux internes, structures lattices, etc.) sans compromettre la résistance ni la fonctionnalité.

Propriétés matériaux : garantir des prototypes fonctionnels

Un atout clé du DMLS est sa capacité à préserver les propriétés intrinsèques des poudres métalliques, produisant des prototypes aux caractéristiques proches des pièces fabriquées traditionnellement. Les prototypes peuvent ainsi subir des essais fonctionnels dans des conditions proches de l’usage réel. Le procédé autorise en outre un large choix de métaux—acier inoxydable, titane, alliages d’aluminium, etc.—pour adapter la matière à chaque application.

Rentabilité : rationaliser les coûts de prototypage

Bien que les coûts initiaux (machine, matière) puissent être supérieurs à d’autres solutions, le DMLS se révèle compétitif sur la durée, surtout pour des séries faibles à moyennes. En supprimant l’outillage et en réduisant les pertes matière, il abaisse les coûts globaux. La consolidation de sous-ensembles en une seule pièce complexe réduit aussi le temps et le coût d’assemblage.

Choix et sélection des matériaux en DMLS

Le DMLS propose un éventail de matériaux, chacun avec ses propriétés et avantages. Cette polyvalence est cruciale pour adapter les prototypes aux exigences spécifiques—de l’aéronautique aux implants médicaux personnalisés. Comprendre les options et les critères de sélection permet de maximiser les bénéfices du DMLS.

Panorama des poudres métalliques utilisées en DMLS

Acier inoxydable : réputé pour sa résistance mécanique, sa résistance à la corrosion et sa durabilité—un choix de référence pour des prototypes fonctionnels et des pièces finies en environnements exigeants.

Alliages de titane : excellent rapport résistance/masse et biocompatibilité—plébiscités en aéronautique, automobile et médical pour des pièces légères et performantes.

Alliages d’aluminium : légèreté et bonnes propriétés thermiques—adaptés aux applications nécessitant dissipation thermique et réduction de masse sans perte de résistance.

Alliages base nickel : remarquables par leur tenue à haute température et leur résistance—idéaux pour les moteurs à réaction, turbines à gaz et autres environnements sévères.

Critères de sélection matière pour les projets DMLS

Le choix du matériau dépend de plusieurs facteurs clés :

Propriétés mécaniques : résistance, ductilité, tenue en fatigue, essentielles pour des pièces sollicitées ou à longue durée de vie.

Propriétés thermiques : stabilité et conductivité nécessaires pour des composants exposés aux hautes températures.

Biocompatibilité : indispensable pour dispositifs médicaux et implants.

Résistance à la corrosion : déterminante en milieux agressifs pour garantir la fiabilité dans le temps.

Importance de la pureté matière et de la granulométrie

La qualité des pièces DMLS est fortement influencée par la pureté de la poudre et l’homogénéité de la taille des particules. Des matières très pures limitent les inclusions et défauts ; une granulométrie uniforme assure des couches régulières et une densité optimale. Concepteurs et fabricants doivent soigner ces paramètres pour atteindre les meilleurs résultats.

Applications du DMLS dans divers secteurs

Le DMLS est largement adopté dans de nombreuses industries pour produire rapidement des prototypes et des pièces métalliques aux géométries complexes et aux excellentes propriétés mécaniques. Ses avantages—délais réduits, absence d’outillage—ouvrent de nouvelles possibilités en développement produit et innovation. Tour d’horizon.

Industrie aérospatiale

La demande en composants légers et résistants est centrale. Le DMLS permet des structures internes complexes (lattices) allégeant fortement les pièces sans sacrifier la résistance. Aubes de turbine, injecteurs de carburant, conduits d’air, etc., sont couramment réalisés, contribuant à la performance et à l’efficacité énergétique.

Domaine médical

La personnalisation est un atout majeur : implants sur mesure, instruments chirurgicaux et dispositifs orthopédiques adaptés à l’anatomie de chaque patient améliorent les résultats cliniques. La biocompatibilité des alliages de titane, par exemple, renforce la pertinence du DMLS pour prothèses et solutions dentaires.

Secteur automobile

Le DMLS est clé pour le prototypage et la production de composants de véhicules haute performance. Il accélère l’itération de concepts (boîtes de vitesses, échappements, pièces moteur spécifiques), tout en favorisant des pièces légères et robustes pour améliorer l’efficacité et les performances.

Outillage et moules

Le DMLS a transformé la fabrication d’outillages en permettant des canaux de refroidissement conformes intégrés. En suivant la géométrie des cavités, ils améliorent la gestion thermique en injection plastique, réduisent les temps de cycle et augmentent la qualité des pièces.

Énergie

Dans l’énergie, le DMLS contribue aux composants pour les renouvelables (éolien) et aux pièces hautes performances pour l’exploration pétro-gazière. Sa capacité à résister à des conditions sévères (températures/pressions élevées) en fait un levier pour des solutions plus efficaces et fiables.

Comparer le DMLS aux autres technologies d’impression 3D métal

Le DMLS s’est imposé comme une force majeure, mais d’autres procédés coexistent, comme le Metal Binder Jetting (MBJ) et la fusion par faisceau d’électrons (EBM). Les comparer aide à choisir la technologie la plus adaptée à chaque projet.

DMLS vs Metal Binder Jetting (MBJ)

Procédé et usage matière : le DMLS fritte la poudre par laser, couche par couche. Le MBJ dépose un liant sur la poudre puis fritte la pièce au four.

Vitesse et coût : le MBJ est généralement plus rapide et économique pour de grandes séries (impression simultanée de multiples pièces). Le DMLS offre toutefois une densité et des propriétés mécaniques supérieures, privilégiées pour prototypes fonctionnels et applications sollicitées.

État de surface et détail : les pièces DMLS présentent en sortie machine un meilleur état de surface et des détails plus fins ; le MBJ requiert souvent davantage de post-traitements.

DMLS vs Electron Beam Melting (EBM)

Source d’énergie : le DMLS utilise un laser ; l’EBM, un faisceau d’électrons. Ce choix influe sur les matériaux compatibles et les caractéristiques finales.

Compatibilité matériaux : l’EBM convient bien aux matériaux très réfléchissants/haute conductivité (titane), exigeants pour les lasers. Le DMLS propose un spectre plus large (aciers, aluminium, alliages base nickel, etc.).

Cas d’usage : l’EBM, en vide et à haute température, produit d’excellentes propriétés matière pour l’aéronautique. Le DMLS est plus flexible pour la complexité géométrique et largement utilisé pour des prototypes fonctionnels et des pièces d’usage.

Quand privilégier le DMLS ?

Le choix dépend notamment de :

Complexité et précision : la capacité du DMLS à réaliser des géométries complexes avec des tolérances serrées le rend idéal pour les conceptions fines et le prototypage fonctionnel.

Exigences matière : la large compatibilité du DMLS facilite l’adéquation aux propriétés recherchées.

Volume et coûts : pour des séries petites à moyennes à haute exigence de précision et de propriétés, le DMLS est souvent le meilleur compromis.

Optimiser la conception pour le DMLS

À mesure que le DMLS redéfinit le champ des possibles, savoir concevoir spécifiquement pour ce procédé devient crucial. Voici les bonnes pratiques pour des pièces manufacturables et optimisées en performance, coût et fonctionnalité.

Adopter le Design for Additive Manufacturing (DfAM)

La complexité « gratuite » : tirez parti des géométries complexes sans surcoût—canaux internes, structures lattices, fonctionnalités intégrées.

Structures auto-portantes : minimiser les supports réduit les coûts et améliore l’état de surface. En règle générale, les angles > 45° par rapport au plateau n’exigent pas de supports.

Considérations matière en conception

Choisir la bonne matière : basez-vous sur l’usage visé (résistance mécanique, thermique, corrosion, etc.).

Anticiper les distorsions thermiques : les températures élevées peuvent induire du gauchissement, à anticiper pour les éléments longs et fins.

Orienter la pièce et définir la stratégie de fabrication

Orientation optimale : l’orientation affecte l’état de surface et les propriétés. Orienter verticalement les surfaces critiques peut améliorer leur qualité tout en réduisant les supports.

Imbrication (nesting) : regrouper plusieurs pièces dans un même volume de fabrication améliore l’efficacité et réduit les coûts—à condition de planifier soigneusement.

Post-traitements et finitions

Concevoir pour le post-traitement : usinage, polissage, traitements thermiques peuvent être requis ; les anticiper fluidifie la finition.

Attentes réalistes d’état de surface : certaines applications exigent des post-traitements spécifiques pour répondre aux critères fonctionnels/esthétiques.

Outils logiciels et simulation

Exploiter des outils avancés : les suites CAO/simulation dédiées à l’additif permettent de prédire les performances et d’optimiser avant impression, réduisant les itérations physiques.

Ce que nous proposons en impression 3D

Le DMLS s’est affirmé comme une force transformatrice du prototypage et de la fabrication additive, permettant aux concepteurs et ingénieurs de dépasser les contraintes traditionnelles. Nous avons vu ses avantages : géométries complexes, vaste choix de matériaux et nette réduction du time-to-market. Le DMLS n’est pas seulement un outil de prototypage ; c’est aussi une solution viable pour des pièces fonctionnelles et performantes, tous secteurs confondus.

La comparaison avec d’autres technologies métal souligne la position singulière du DMLS, alliant précision, propriétés matière et souvent une efficacité difficile à égaler. Pour exploiter pleinement son potentiel, une solide maîtrise des stratégies de conception est indispensable. En adoptant les principes DfAM, les ingénieurs conçoivent des pièces non seulement réalisables en DMLS, mais aussi optimisées pour l’usage visé.

Service Selective Laser Melting (SLM) : prototypage rapide et production d’alliages base nickel, cobalt et aciers inoxydables.

Service Fused Deposition Modeling (FDM) : prototypes et pièces fonctionnelles, gabarits et outillages, modèles économiques.

Service Stéréolithographie (SLA) : modèles haute définition, applications dentaires et médicales, joaillerie et art.

Service Selective Laser Sintering (SLS) : géométries complexes, pièces d’usage final, assemblages à clipsage.

Service Multi Jet Fusion (MJF) : prototypes fonctionnels et pièces d’usage, ensembles complexes, productions à haut volume.

Service Direct Metal Laser Sintering (DMLS) : composants aéronautiques et automobiles, implants et instruments médicaux, échangeurs thermiques et outillages sur mesure.