Qu’est-ce que l’impression 3D FDM ? Révolution du prototypage & de la fabrication

Comprendre le Fused Deposition Modeling (FDM)

Dans l’univers dynamique de la fabrication et du prototypage, les technologies alliant rapidité, efficacité et flexibilité font loi. Le Fused Deposition Modeling (FDM) est un pilier de la fabrication additive. Cette technique d’impression 3D innovante a révolutionné l’approche des ingénieurs, concepteurs et fabricants pour créer des pièces, des modèles simples aux composants fonctionnels complexes.

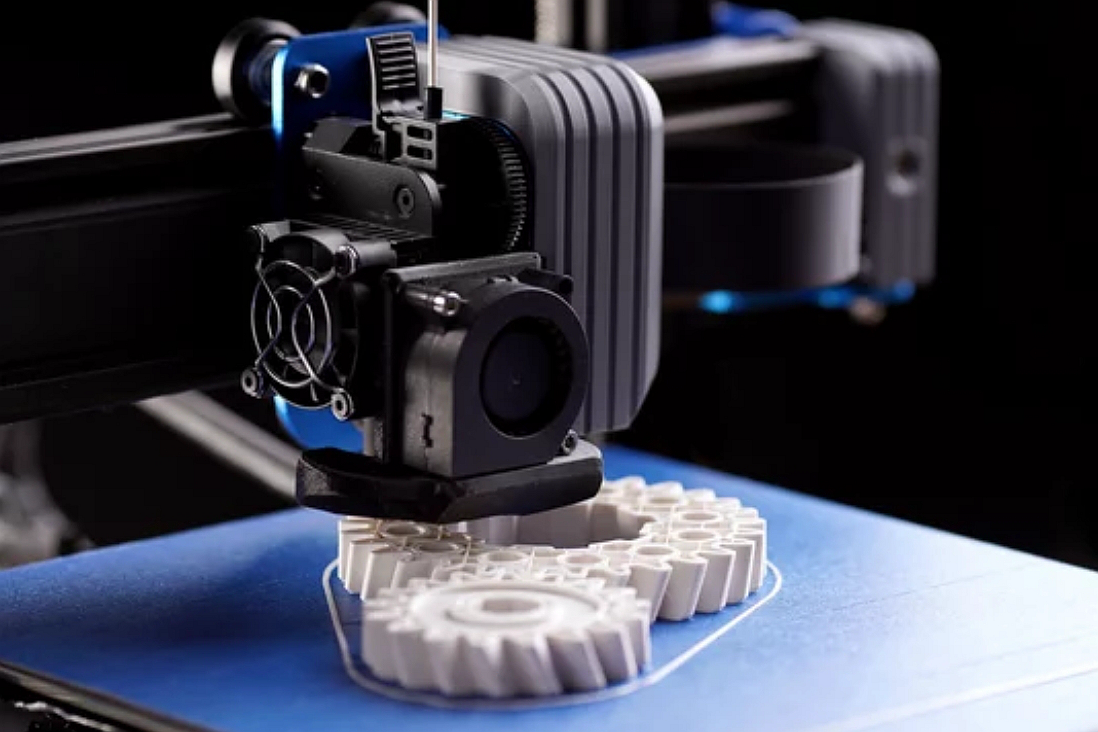

Le FDM fonctionne en extrudant des filaments thermoplastiques à travers une buse chauffée, déposant la matière couche par couche pour construire l’objet de bas en haut. Ce procédé autorise un prototypage rapide et soutient la production à la demande de pièces sur mesure, ce qui en fait un outil indispensable dans divers secteurs comme l’aérospatiale, l’automobile, le médical et les biens de consommation.

La polyvalence et l’accessibilité du FDM en font un choix populaire, autant pour les entreprises que pour les passionnés, démocratisant la fabrication d’une manière autrefois inimaginable. Technologie phare au sein de l’offre de Neway, le FDM joue un rôle crucial pour proposer des solutions « one-stop » en fabrication de pièces sur mesure, de l’idée au produit fini.

Cet article propose une exploration approfondie du Fused Deposition Modeling : principe, applications, bénéfices et limites. Nous verrons aussi comment Neway exploite le FDM pour répondre à l’évolution des besoins clients, illustrant notre engagement constant en innovation et en qualité sur chaque projet. Que vous soyez ingénieur confirmé ou néophyte en impression 3D, découvrez avec nous les subtilités et opportunités offertes par le FDM.

Les bases du Fused Deposition Modeling

Le Fused Deposition Modeling (FDM) est un procédé additif transformant qui a remodelé les paradigmes de conception, de prototypage et de production. À la fois simple dans son principe et puissant dans ses résultats, le FDM offre une voie directe du modèle numérique à la pièce fonctionnelle tangible. Voici l’essentiel à connaître :

Définition du FDM

Le FDM est une technique d’impression 3D qui fabrique les objets couche par couche. Elle utilise des polymères thermoplastiques alimentés dans une buse chauffée qui fond et extrude la matière sur un plateau. En refroidissant et en se solidifiant, chaque couche se soude à la précédente pour construire progressivement la géométrie souhaitée. Le processus, piloté par un logiciel de conception assistée par ordinateur (CAO), garantit précision et répétabilité.

Historique et évolution

Développée à la fin des années 1980 pour le prototypage rapide, la technologie FDM a considérablement évolué, passant d’un outil de niche à un procédé industriel courant. Aujourd’hui, les imprimantes vont de modèles de bureau compacts pour PME et makers à des machines industrielles grand format capables de produire des pièces robustes pour des applications critiques.

Composants principaux d’une imprimante FDM

Tête d’extrusion : Le cœur de l’imprimante, où le filament est chauffé puis extrudé. Un contrôle fin de la température est essentiel pour la qualité d’impression et les propriétés matière.

Filament : La matière première du FDM. Les matériaux courants incluent le polycarbonate (PC), l’ABS (acrylonitrile-butadiène-styrène), le PETG (polyéthylène téréphtalate glycol) et le TPU (polyuréthane thermoplastique), chacun offrant des propriétés adaptées à des usages spécifiques.

Plateau de fabrication : La surface d’impression. Certains plateaux sont chauffants pour limiter le gauchissement et améliorer l’adhérence inter-couches.

Chez Neway, nous savons que maîtriser ces fondamentaux est la première étape pour exploiter pleinement le potentiel du FDM. Notre expertise ne se limite pas à la machine : nous optimisons chaque paramètre — du choix matière au réglage d’impression — pour garantir des pièces au plus haut niveau de qualité, de fonctionnalité et d’esthétique.

Grâce à sa polyvalence et son efficacité, le FDM est un choix de premier plan pour le prototypage rapide et la production à la demande dans de nombreux secteurs. Sa capacité à transformer rapidement des idées en prototypes ou pièces d’usage est un atout majeur dans l’industrie actuelle. À mesure que la technologie progresse, son rôle dans l’innovation et la réduction du time-to-market ne fera que croître.

Fonctionnement de l’impression 3D FDM

Comprendre la mécanique du FDM éclaire ses capacités à produire des pièces et prototypes sur mesure. Le processus, fondé sur un contrôle précis et des matériaux avancés, se déroule en plusieurs étapes clés :

1. Préparation de la conception :

Tout projet FDM commence par un modèle numérique. Les concepteurs créent le modèle 3D en CAO, puis un logiciel de « slicing » le découpe en fines couches horizontales qui guideront l’imprimante.

2. Choix du matériau :

La sélection du filament conditionne la réussite. PLA, ABS, PETG, etc., sont retenus selon l’usage, la durabilité et les contraintes thermiques. L’expertise matériaux de Neway garantit l’adéquation du choix aux exigences de l’application.

3. Impression :

Chauffage : le filament est amené dans la tête d’extrusion et porté à la température de fusion adaptée pour assurer écoulement et liaison efficaces.

Construction couche par couche : la buse dépose la matière selon les trajectoires issues du slicing. Le plateau s’abaisse ou la tête se relève à chaque couche jusqu’à la pièce finale, chaque couche fusionnant avec la précédente.

Refroidissement/solidification : la matière refroidit rapidement en créant une liaison solide entre les couches. La gestion thermique est critique pour éviter déformations et warping.

4. Post-traitements :

Une fois l’impression terminée, la pièce peut être ébarbée, les supports retirés, la surface lissée et des traitements complémentaires appliqués pour améliorer résistance ou aspect.

La fabrication couche par couche autorise des géométries complexes souvent inaccessibles aux procédés conventionnels. Pour un résultat optimal, il faut toutefois maîtriser le comportement matière, le calibrage et l’optimisation de la conception.

Chez Neway, notre maîtrise du FDM couvre l’ensemble de la chaîne — de la conception au post-traitement — afin de livrer des pièces conformes au cahier des charges. Nos ingénieurs optimisent chaque impression pour tirer le meilleur du FDM : vitesse, efficacité et qualité.

Applications et secteurs du FDM

La polyvalence du FDM en fait un outil clé dans de nombreux domaines, repoussant les limites de la conception, du prototypage et de la production. Tour d’horizon :

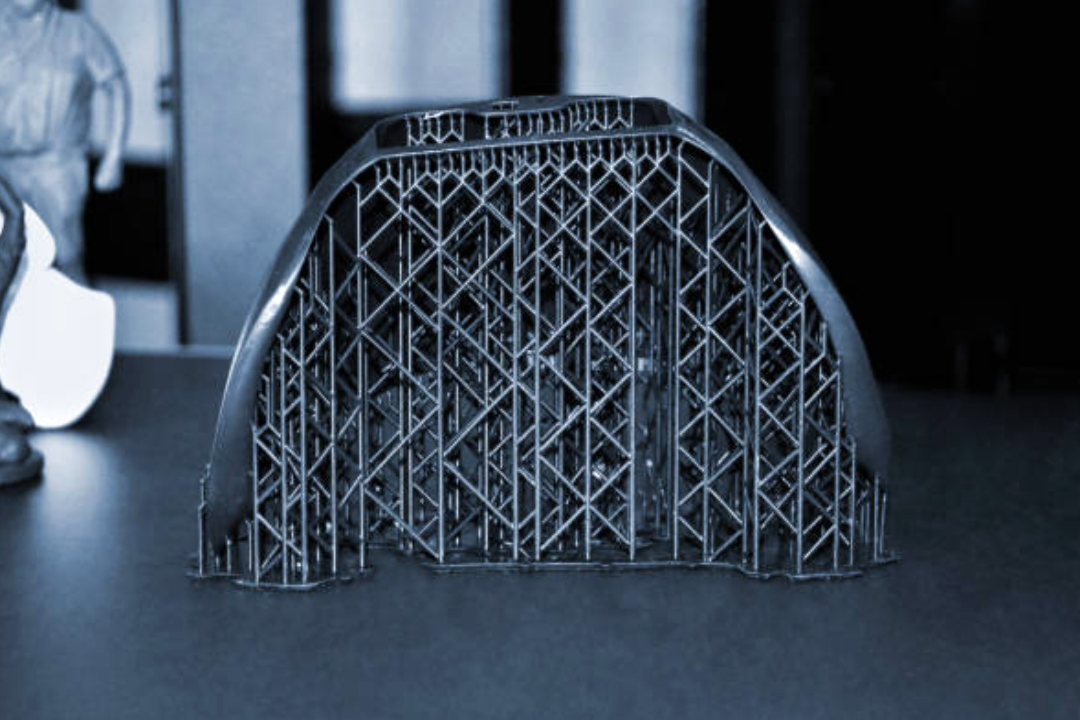

Aérospatiale

Le FDM y est apprécié pour fabriquer des composants légers mais essentiels. Des aménagements cabine aux conduits, les pièces résistent aux contraintes du vol tout en réduisant la masse — facteur critique pour l’efficacité énergétique. Neway a, par exemple, développé des composants de drones et des outillages légers, démontrant l’aptitude du FDM à répondre à des standards exigeants.

Automobile

Le secteur automobile exploite le FDM pour le prototypage et les pièces d’usage. Les délais raccourcis accélèrent tests et itérations. La capacité à produire des éléments durables et résistants à la chaleur convient aux systèmes de ventilation et à des montages spécifiques de séries limitées.

Dispositifs médicaux

La précision et la flexibilité du FDM permettent des outils sur mesure, des prothèses et des modèles patient-spécifiques. L’emploi de matériaux biocompatibles est un plus. Neway a réalisé des guides chirurgicaux et des prototypes d’implants, illustrant l’apport du FDM aux soins.

Produits grand public

Pour les biens de consommation, le FDM accélère la mise sur le marché. Des outils ergonomiques aux wearables, la liberté de conception et le choix matière favorisent l’innovation et les itérations rapides. Les contributions de Neway mettent en avant des produits alignés sur des attentes clients en constante évolution.

Fabrication sur mesure & prototypage rapide

L’impact majeur du FDM réside dans la fabrication de pièces sur mesure et le prototypage rapide. La technologie permet d’offrir des solutions adaptées, du modèle conceptuel au prototype fonctionnel, jusqu’aux petites séries.

Les cas d’usage du FDM sont aussi variés que les industries servies. Forte de sa compréhension approfondie du procédé et de son exigence qualité, Neway aide ses clients à explorer de nouvelles possibilités et à atteindre leurs objectifs.

À mesure que nous repoussons les limites du FDM, son rôle dans l’avenir de la fabrication et du développement produit devient indéniable. Chaque projet signé Neway illustre ce potentiel et renforce notre position de leader en solutions de fabrication additive.

Avantages et limites du FDM

Le rôle transformateur du FDM s’appuie sur un ensemble d’atouts notables et de contraintes inhérentes. Les comprendre aide à décider quand et comment l’exploiter au mieux.

Atouts du FDM

Rentabilité : Le FDM réduit fortement le coût du prototypage et de la fabrication en limitant les déchets et en supprimant l’outillage coûteux. Pour les clients Neway, cela signifie des itérations plus fréquentes à moindre coût.

Simplicité d’usage : L’ergonomie des machines et des logiciels rend la technologie accessible de la start-up au grand groupe. Neway capitalise sur cette simplicité pour transformer rapidement des concepts en prototypes.

Diversité des matériaux : Du PLA/ABS aux composites chargés (fibre de carbone, métal), le panel permet d’atteindre des propriétés ciblées : résistance, tenue en température, conductivité, etc.

Personnalisation et complexité : La fabrication couche par couche autorise des géométries ardues voire impossibles en conventionnel, clé pour des pièces sur mesure répondant finement aux besoins.

Limites du FDM

Aspect de surface et résolution : Les strates peuvent rester visibles, nécessitant un post-traitement pour des finitions critiques. La résolution est souvent inférieure à des procédés comme la SLA ou la SLS pour les micro-détails.

Contraintes matériaux : Les propriétés des filaments peuvent différer de leurs équivalents transformés de manière traditionnelle (température, résistance, durabilité), ce qui influe sur l’adéquation applicative.

Anisotropie : La cohésion inter-couches peut induire des propriétés directionnelles, avec une résistance plus faible dans l’axe Z.

Malgré ces limites, les bénéfices du FDM dominent souvent, surtout aux phases amont, en fabrication sur mesure et quand la réactivité prime. L’expertise Neway permet d’en atténuer les effets par la conception et le post-traitement.

Optimiser le FDM pour la qualité et l’efficacité

Chez Neway, notre approche du FDM ne se limite pas à « utiliser » la technologie : nous la perfectionnons. En misant sur l’optimisation, nous renforçons la précision, la durabilité et l’esthétique des pièces.

1. Réglages d’impression pour une qualité supérieure

Hauteur de couche & vitesse : Des couches fines améliorent l’état de surface mais allongent les cycles. Trouver le bon compromis qualité/temps est essentiel.

Contrôle thermique : Des températures d’extrusion et de plateau maîtrisées assurent constance des propriétés, limitent le warping et les écarts dimensionnels.

Taux et motif de remplissage : Adapter densité et motif au besoin mécanique équilibre résistance, temps et coût matière.

2. Choisir la bonne matière

Chaque application impose ses critères (résistance, flexibilité, tenue thermique, esthétique). Neway sélectionne le filament optimal pour garantir performance et fiabilité en usage.

3. Booster la productivité

Impression en lots & placement : L’optimisation du plateautage permet d’imprimer plusieurs pièces en une passe, idéale pour les petites/moyennes séries.

Post-traitements automatisés : Lorsque pertinent, nous intégrons des étapes automatisées (ébavurage, polissage, lissage chimique) pour réduire la main-d’œuvre et homogénéiser le rendu.

4. Évolutions à venir

Neway reste à la pointe : nouveaux matériaux à propriétés accrues, intégration d’IA pour l’optimisation, etc. Ces avancées étendront encore la qualité, l’efficacité et les cas d’usage du FDM.

Le FDM dans l’écosystème industriel de Neway

Chez Neway, le FDM est plus qu’un procédé : c’est un socle de notre approche innovante de la fabrication sur mesure et du prototypage rapide. Notre compréhension fine du procédé et notre quête d’excellence nous placent parmi les leaders de la fabrication additive.

Solutions personnalisées : Nous adaptons le FDM à chaque cahier des charges : matière, stratégie d’impression, finitions — pour optimiser performance et esthétique.

Études de cas : Notre portefeuille couvre des succès multi-secteurs : en automobile, nous avons raccourci des cycles de développement de plusieurs semaines ; en médical, nous avons livré des outils chirurgicaux personnalisés conciliant précision et biocompatibilité.

Innovation et agilité : Nous explorons en continu les avancées — matériaux, procédés, optimisation pilotée par IA — afin d’offrir à nos clients le meilleur de la fabrication additive.

Conclusion

Le Fused Deposition Modeling (FDM) illustre l’impact révolutionnaire de la fabrication additive sur l’industrie moderne. Par sa combinaison de polyvalence, d’efficacité et de précision, il est indispensable pour le prototypage rapide, la fabrication de pièces sur mesure et au-delà. Ses applications couvrent des secteurs variés, chacun tirant parti de ses forces pour innover et résoudre des défis spécifiques.

Chez Neway, la maîtrise du FDM et une approche globale de la fabrication nous permettent de livrer des solutions réellement différenciantes. En restant à l’avant-garde et en optimisant nos processus, nous garantissons des pièces de la plus haute qualité, adaptées aux besoins précis de nos clients.

L’avenir du FDM — riche en avancées matériaux et procédés — promet encore plus de possibilités en personnalisation, efficacité et durabilité. Neway demeure engagé à explorer ces opportunités, porté par une passion pour l’excellence et l’innovation.

Ce que nous faisons en impression 3D

Prêt à explorer le potentiel du FDM pour votre prochain projet ? Contactez Neway dès aujourd’hui pour découvrir comment notre expertise en fabrication additive peut concrétiser vos idées avec précision, efficacité et qualité. Façonnons ensemble l’avenir de l’industrie.

Visitez notre site ou écrivez-nous pour exposer votre besoin et voir comment les capacités FDM de Neway peuvent y répondre.

Service Selective Laser Melting (SLM) : Prototypage et production d’alliages base nickel, cobalt et aciers inoxydables.

Service Fused Deposition Modeling (FDM) : Prototypes & pièces fonctionnelles, gabarits et outillages, modèles économiques.

Service Stéréolithographie (SLA) : Modèles très détaillés, applications dentaires et médicales, joaillerie et art.

Service Selective Laser Sintering (SLS) : Géométries complexes, pièces d’usage, assemblages à encliquetage.

Service Multi Jet Fusion (MJF) : Prototypes fonctionnels & pi�������������ces d’usage, ensembles complexes, volumes élevés.

Service Direct Metal Laser Sintering (DMLS) : Composants aéronautiques & automobiles, implants et instruments médicaux, échangeurs thermiques et outillages sur mesure.