Stéréolithographie (SLA) vs FDM : comprendre les différences

Comprendre le Fused Deposition Modeling (FDM)

Dans le domaine en rapide évolution de la fabrication et du prototypage, l’impression 3D s’impose comme un phare de l’innovation, inaugurant une ère de vitesse, de précision et de polyvalence autrefois inimaginables. Parmi les technologies qui ont propulsé cette révolution, la stéréolithographie (SLA) et le Fused Deposition Modeling (FDM) constituent des piliers fondamentaux, chacun avec des mécanismes, des applications et des avantages distincts. Ces technologies ont démocratisé la fabrication, la rendant accessible aux concepteurs, aux ingénieurs et aux entreprises de toutes tailles. Elles ont aussi déclenché une renaissance dans la manière de concevoir, de développer et de mettre les produits sur le marché.

La SLA, réputée pour sa précision et son niveau de détail, exploite la lumière pour transformer des résines liquides en objets solides, une couche minutieuse à la fois. Cette technologie s’est forgé une place de choix dans les usages nécessitant des détails fins et des finitions lisses, des dispositifs dentaires aux bijoux élaborés. À l’inverse, le FDM, apprécié pour sa robustesse et son efficacité, construit des objets en extrudant des filaments thermoplastiques, couche par couche, pour obtenir des pièces durables et fonctionnelles. Sa polyvalence couvre un large spectre d’applications, du développement de prototypes à la réalisation de pièces d’usage final dans divers secteurs.

Aperçu de l’impression 3D par stéréolithographie (SLA)

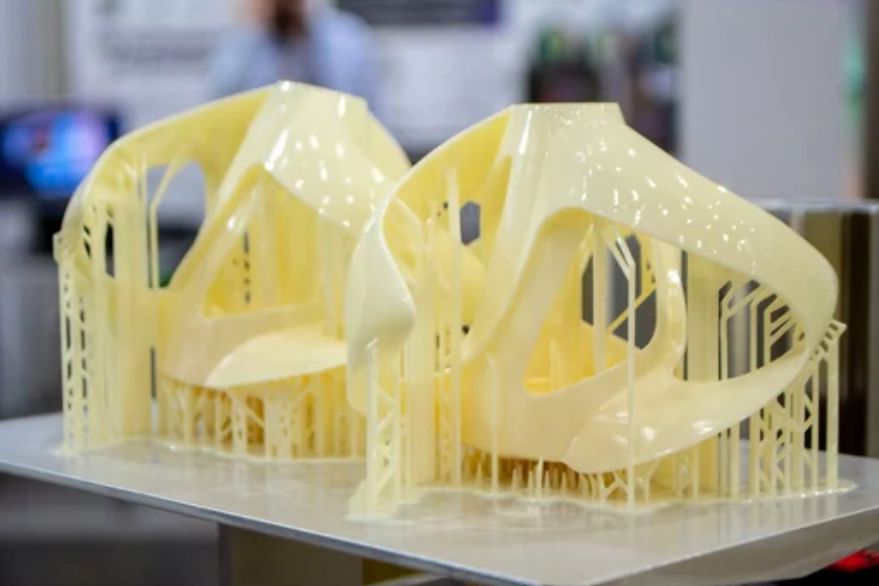

Au cœur de la révolution de l’impression 3D, la stéréolithographie (SLA) témoigne de la puissance de la précision et de l’innovation. Développée dans les années 1980, la SLA est devenue l’une des techniques de fabrication additive les plus sophistiquées, reconnue pour sa capacité à produire des pièces au niveau de détail remarquable et aux finitions de surface très lisses. Voici un regard approfondi sur l’impression 3D SLA, en expliquant ses principes, la mécanique du procédé et les matériaux qui donnent vie aux conceptions numériques.

Principes de base de l’impression 3D SLA

La SLA repose sur la photopolymérisation, un processus où la lumière provoque la liaison de chaînes moléculaires au sein d’une résine photopolymère pour former des structures rigides. La technologie utilise un laser ultraviolet (UV) dirigé par des miroirs asservis pour tracer et solidifier chaque couche d’un objet dans une cuve de résine liquide. À mesure que chaque couche est polymérisée, le plateau se déplace, permettant de tracer la couche suivante, jusqu’à créer un objet tridimensionnel de bas en haut.

Sous-ensembles clés d’une imprimante SLA

Source lumineuse : Le laser UV, cœur de la machine, assure la polymérisation de la résine avec une précision extrême.

Cuve de résine : Elle contient la résine photopolymère. Son fond est transparent pour laisser passer le faisceau et polymériser la résine couche après couche.

Plateau de fabrication : Surface sur laquelle l’objet est construit. Il se déplace au fur et à mesure de l’impression, extrayant la pièce de la résine.

Fonctionnement de la SLA

Préparation : Le modèle 3D est d’abord « tranché » en centaines voire milliers de couches horizontales via un logiciel dédié.

Impression : Le laser UV polymérise sélectivement la résine liquide en solidifiant les zones correspondant à la première couche du modèle numérique. Une fois cette couche durcie, le plateau se soulève pour la détacher du fond de la cuve et permettre à la résine non polymérisée de s’écouler en dessous. Le cycle se répète jusqu’à la fin de la pièce.

Post-traitement : Après l’impression, la pièce est nettoyée (solvant) pour enlever la résine non polymérisée. Un post-curing UV peut être nécessaire pour atteindre les propriétés finales.

Matériaux utilisés en SLA

Les imprimantes SLA emploient une large gamme de résines, formulées pour des propriétés et usages spécifiques. Elles peuvent imiter l’apparence et le comportement de plastiques, de céramiques ou de verres, avec des caractéristiques variées (transparence, flexibilité, tenue en température). Les innovations en résines étendent sans cesse le champ des possibles, des prototypes détaillés aux dispositifs médicaux personnalisés.

Découvrir le Fused Deposition Modeling (FDM)

Fused Deposition Modeling (FDM), autre pilier de l’impression 3D, propose une approche très différente de la SLA, misant sur la robustesse, la diversité matière et la facilité d’usage. Mis au point à la fin des années 1980, le FDM est devenu synonyme de fabrication additive pour qui recherche des méthodes rapides, efficaces et polyvalentes. Voici les fondamentaux, de son fonctionnement aux nombreux matériaux qui en font un choix privilégié des professionnels comme des passionnés.

Mécanique fondamentale du FDM

Le FDM extrude des filaments thermoplastiques à travers une buse chauffée, déposant la matière couche par couche sur un plateau. Le matériau est fondu juste avant le dépôt, puis se soude à la couche précédente en refroidissant et en se solidifiant. Le procédé se répète ainsi pour construire l’objet avec précision, strate après strate.

Vue d’ensemble du processus FDM

Préparation : Le modèle numérique est découpé en fines couches horizontales, traçant la trajectoire que suivra l’imprimante.

Impression : Le filament est chauffé au-dessus de sa température de transition vitreuse pour être extrudé. La buse parcourt le plateau et dépose la section de la couche. Une fois celle-ci terminée, le plateau descend (ou la tête monte) et la couche suivante est déposée.

Refroidissement et solidification : En refroidissant, la matière se solidifie et se lie à la couche inférieure. Cette phase est déterminante pour l’intégrité et la précision dimensionnelle.

Types de filaments utilisés en FDM

PLA (acide polylactique) : reconnu pour sa facilité d’emploi et son côté biosourcé, idéal pour le prototypage, l’enseignement et les pièces non fonctionnelles.

ABS (acrylonitrile-butadiène-styrène) : apprécié pour sa résistance et sa durabilité, utilisé pour des pièces fonctionnelles, composants automobiles et biens domestiques.

PETG (polyéthylène téréphtalate glycolisé) : combine imprimabilité, résistance et tenue chimique, pour pièces fonctionnelles et prototypes.

Polycarbonate (PC) : thermoplastique hautes performances, remarquable clarté, résistance aux chocs et à la chaleur, adapté à de nombreuses applications industrielles et grand public.

TPU (polyuréthane thermoplastique) : élastique, résistant à l’abrasion et durable, idéal pour des composants flexibles et résistants aux impacts dans divers secteurs.

Comparer SLA et FDM : la perspective technique

Plonger dans les aspects techniques de la stéréolithographie (SLA) et du Fused Deposition Modeling (FDM) révèle un paysage où chaque technologie excelle tout en couvrant des niches distinctes de la fabrication additive. Cette comparaison éclaire les différences fondamentales pour vous aider à choisir en fonction des exigences du projet.

Précision et résolution

La SLA se démarque par une précision et une résolution exceptionnelles, grâce au laser qui polymérise la résine avec une exactitude micrométrique. Elle produit des pièces aux finitions lisses et aux détails très fins, idéale lorsque l’esthétique et la finesse sont prioritaires.

Le FDM offre une bonne précision, mais des strates visibles peuvent nécessiter un post-traitement pour une finition lisse. Sa résolution est généralement inférieure à celle de la SLA, ce qui le rend moins adapté aux micro-détails, mais très pertinent pour des prototypes et des pièces fonctionnelles.

Vitesse et efficacité

Les temps en SLA varient selon la taille, la complexité et la vitesse de polymérisation de la résine. Ce n’est pas toujours la plus rapide, mais elle est très efficace pour des pièces petites à moyennes avec géométries complexes.

Le FDM est souvent loué pour sa rapidité sur des pièces plus grandes ou moins détaillées. La nature directe de l’extrusion permet des productions rapides, notamment avec des hauteurs de couche plus importantes, ajustables selon l’arbitrage vitesse/détail.

Diversité des matériaux

Les résines SLA ont fortement évolué : souples à rigides, transparentes à opaques, standard à haute température. Cette diversité sert des usages variés, des modèles détaillés aux pièces fonctionnelles exigeant des propriétés spécifiques.

Le FDM excelle par la variété de filaments thermoplastiques, du PLA/ABS aux composites renforcés (carbone, métal). Cette diversité rend le FDM adaptable aux besoins de durabilité, flexibilité ou caractéristiques spécialisées (conductivité, tenue thermique).

Considérations environnementales et opérationnelles

La SLA implique des résines liquides nécessitant une manipulation et une élimination soignées. Le post-traitement impose nettoyage et post-polymérisation UV : un environnement propre et des précautions chimiques sont requis.

Les imprimantes FDM, utilisant des filaments, posent moins d’enjeux environnementaux et offrent un post-traitement plus simple. La gestion des supports et le stockage des filaments sont aisés, ce qui rend le FDM très polyvalent, de la salle de classe à l’atelier industriel.

Applications pratiques de la SLA et du FDM

Les cas d’usage de la stéréolithographie (SLA) et du Fused Deposition Modeling (FDM) mettent en évidence leurs forces respectives, en faisant des outils incontournables dans de nombreux domaines — des modèles et prototypes détaillés aux pièces fonctionnelles et outillages.

Domaines industriels et commerciaux où la SLA excelle

Dentaire et dispositifs médicaux : La précision de la SLA est précieuse pour des modèles dentaires, des aides auditives personnalisées et des guides chirurgicaux. Des résines biocompatibles existent pour les applications patient-spécifiques.

Bijouterie : La haute résolution permet des motifs très fins et la création de modèles pour la fonderie traditionnelle.

Prototypage en électronique grand public : Idéal pour des prototypes aux détails et finitions soignés, où l’esthétique est déterminante.

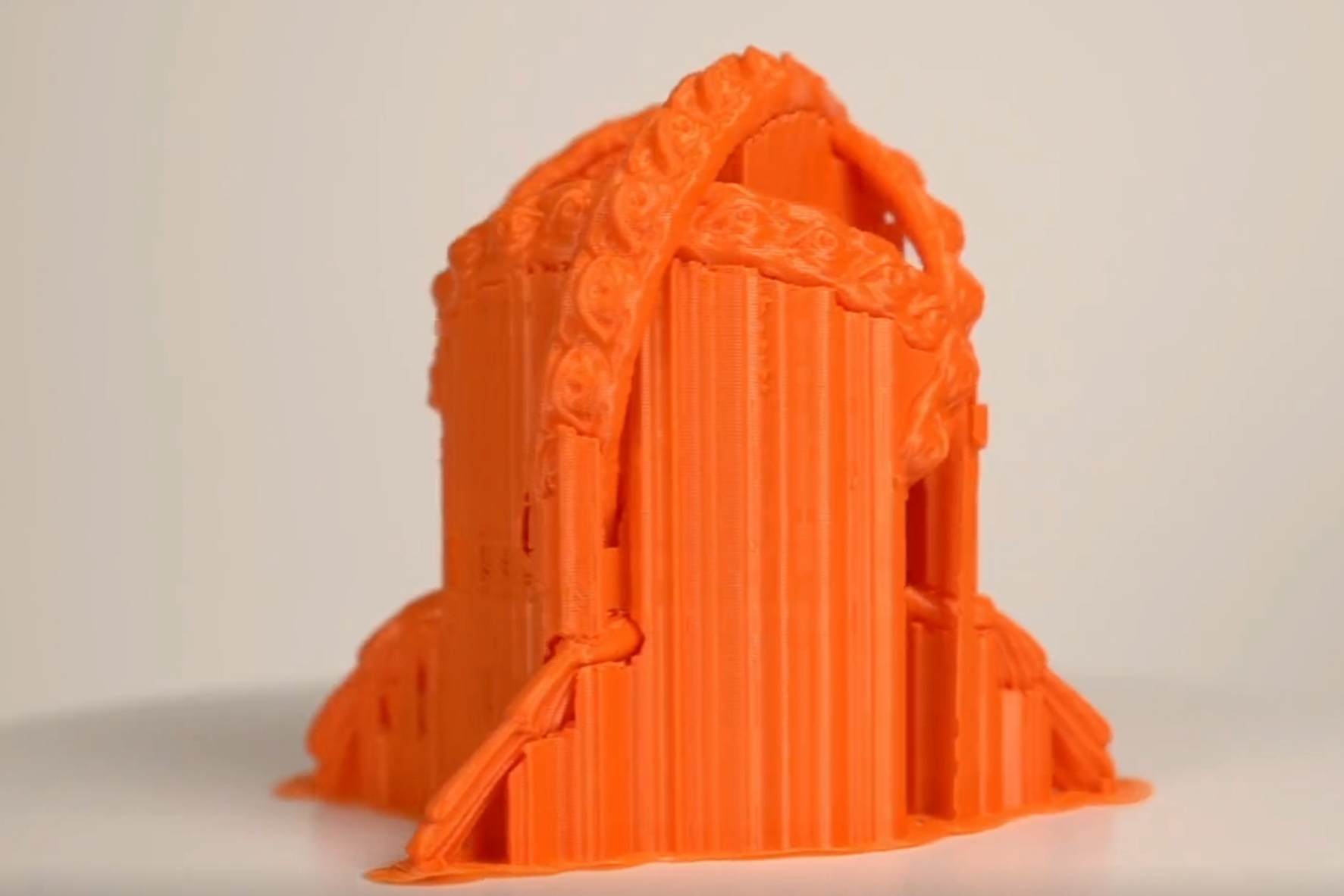

Polyvalence du FDM en fabrication

Prototypes fonctionnels et pièces d’usage : La résistance des thermoplastiques FDM convient aux essais exigeants et aux pièces finales (automobile, aéronautique, biens de consommation).

Outillages et gabarits sur mesure : La robustesse des matériaux FDM permet de produire des outillages, gabarits et montages résistants aux contraintes de l’atelier, réduisant coûts et délais.

Modèles pédagogiques et maquettes d’architecture : La facilité d’emploi et la variété matière rendent le FDM populaire pour l’enseignement et la réalisation de maquettes détaillées.

Choisir entre SLA et FDM selon le secteur

Aéronautique : Les deux sont utilisés : SLA pour des composants très détaillés, FDM pour des pièces fonctionnelles et prototypes résistants.

Automobile : FDM est privilégié pour des pièces robustes, rapidement et à moindre coût. SLA est retenue pour des éléments complexes et soignés (optiques, habillages).

Santé : SLA s’impose pour la précision et les résines biocompatibles. FDM est pertinent pour prototypage et instruments non patient-spécifiques.

Avantages et limites : SLA vs FDM

Comparer les avantages et limites de la stéréolithographie (SLA) et du Fused Deposition Modeling (FDM) est essentiel pour aligner les besoins du projet et les capacités des technologies.

Atouts de la SLA

Haute résolution et finesse : Précision laser idéale pour détails fins et finitions lisses.

Large palette de résines : Souples, transparentes, haute résistance, haute température, etc.

Excellent état de surface : Souvent peu de post-traitement requis pour des prototypes esthétiques.

Limites de la SLA

Fragilité relative : Certaines résines restent plus cassantes que des thermoplastiques FDM.

Volume d’impression souvent moindre : Moins adapté aux très grandes pièces ou fortes cadences.

Post-traitement : Nettoyage et post-curing UV, manipulation de produits chimiques.

Atouts du FDM

Durabilité matière : Thermoplastiques robustes pour prototypes fonctionnels et pièces d’usage.

Accessibilité et simplicité : Procédé convivial pour écoles, fablabs et industriels.

Économie : Matériaux et exploitation généralement moins coûteux que la SLA.

Limites du FDM

Résolution plus faible : Stries visibles, post-traitements possibles pour lisser.

Risque de gauchissement : Sur certains polymères (ABS) si la gestion thermique est insuffisante.

Faire le bon choix : SLA ou FDM ?

Le choix entre SLA et FDM impacte fortement le résultat. Il doit s’appuyer sur une compréhension claire des forces/limites et de vos contraintes (fonctionnelles, budget, délai, volume, taille).

Guide de sélection

Détail & esthétique : Bijoux, figurines, prototypes très soignés : privilégier la SLA.

Résistance & durabilité : Pièces mécaniques, outillages, prototypes fonctionnels soumis à essais : le FDM s’impose.

Budget : FDM plus économique (machine & consommables). SLA vaut le surcoût quand ses atouts sont indispensables.

Volume & taille : Grandes pièces/séries : avantage FDM (volume utile, vitesse). SLA excelle sur petites pièces très détaillées.

Exemples

Prototypage d’éléments aéronautiques : Essais en soufflerie : FDM pour grandes pièces robustes, cycles rapides.

Dispositifs dentaires sur mesure : SLA pour précision et résines biocompatibles.

Coque d’électronique grand public : SLA pour logos fins et finition lisse, valeur perçue accrue.

Ce que nous proposons en impression 3D

L’avenir de la fabrication additive évolue sans cesse, avec la SLA et le FDM en tête. Les progrès des résines et filaments rendent l’impression 3D plus accessible, polyvalente et puissante. À mesure que de nouveaux matériaux et procédés émergent, les limites reculent et renforcent le rôle de l’impression 3D pour transformer les idées en réalités tangibles.

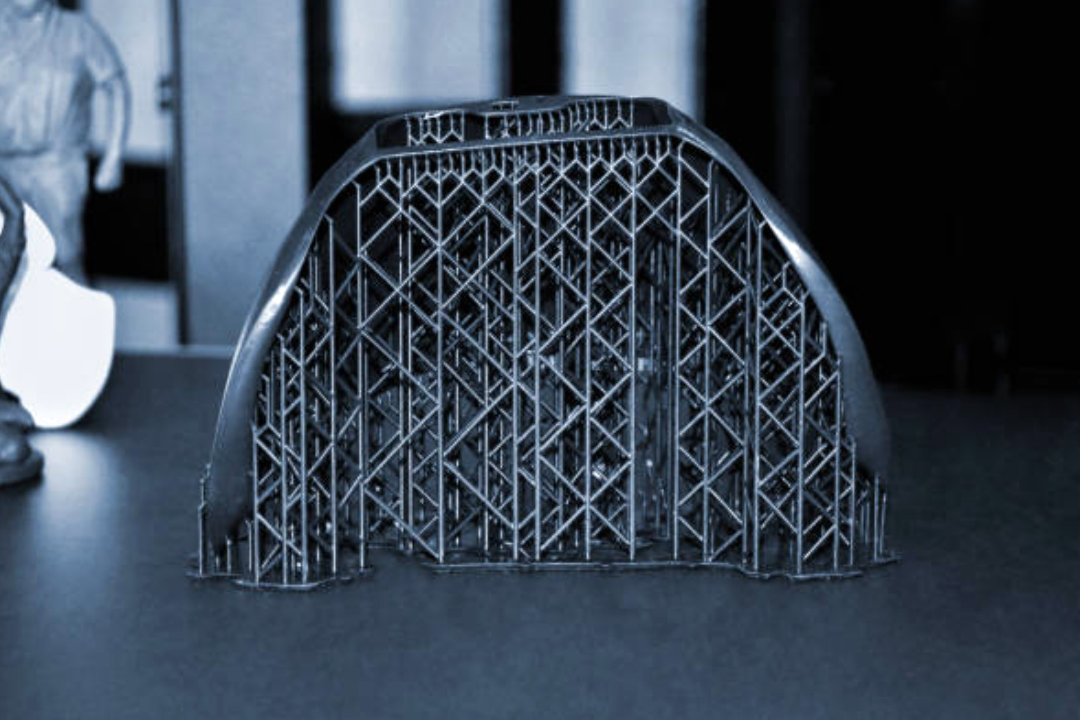

Service Selective Laser Melting (SLM) : Prototypage et production d’alliages base nickel, cobalt et aciers inoxydables.

Service Fused Deposition Modeling (FDM) : Prototypes et pièces fonctionnelles, gabarits et outillages, modèles économiques.

Service Stéréolithographie (SLA) : Modèles très détaillés, applications dentaires et médicales, joaillerie et art.

Service Selective Laser Sintering (SLS) : Géométries complexes, pièces d’usage, assemblages à encliquetage.

Service Multi Jet Fusion (MJF) : Prototypes fonctionnels et pièces d’usage, ensembles complexes, production en volume.

Service Direct Metal Laser Sintering (DMLS) : Composants aéronautiques et automobiles, implants et instruments médicaux, échangeurs thermiques et outillages sur mesure.