Comprendre le frittage sélectif par laser (SLS) : guide complet

Dans le monde dynamique et en constante évolution de la fabrication et du design, les technologies d’impression 3D s’imposent comme un véritable moteur d’innovation, transformant la manière dont les produits sont imaginés, conçus et matérialisés. Parmi la multitude de procédés de fabrication additive, le frittage sélectif par laser (SLS) se distingue par sa polyvalence, sa capacité à produire des géométries complexes et la durabilité des pièces obtenues. Développée au milieu des années 1980, la technologie SLS est passée du statut de procédé novateur à celui de technologie pilier pour le prototypage rapide et la fabrication numérique directe.

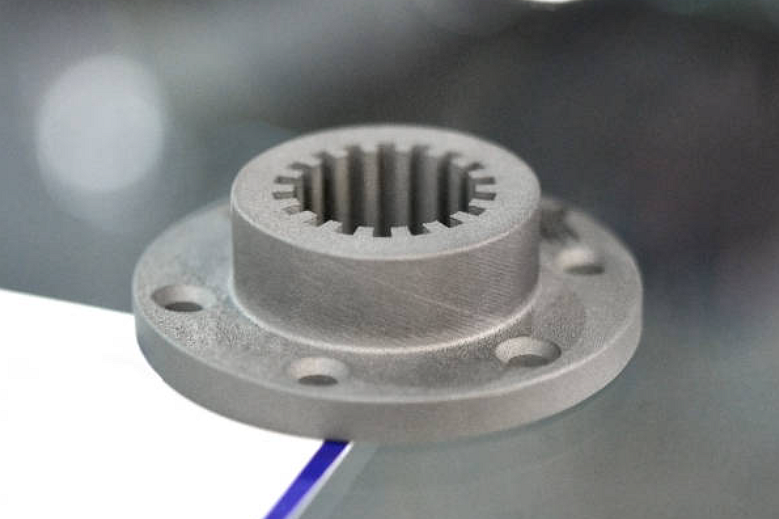

Le SLS utilise un laser haute puissance pour fusionner de fines particules de poudre polymère, métallique ou d’autres matériaux en un objet solide tridimensionnel. Son atout distinctif est de créer des pièces robustes, complexes et immédiatement fonctionnelles, sans structures de support supplémentaires. Cette faculté simplifie la fabrication et ouvre de nouvelles voies à l’innovation en conception, autrefois limitée par les contraintes des méthodes conventionnelles.

Les fondamentaux du frittage sélectif par laser (SLS)

Le SLS est une technique d’impression 3D puissante qui a su se créer une place de choix en fabrication additive, offrant une flexibilité inégalée en conception et en production. Pour bien en saisir la portée, il convient d’en comprendre les spécificités et l’évolution.

Définition et développement

Le SLS est un procédé additif qui emploie un laser pour fritter une poudre — généralement plastique, métallique, céramique ou verre — en liant les particules afin de former une structure solide. À la différence d’autres techniques nécessitant des supports, le SLS construit les pièces couche par couche en fusionnant la poudre, ce qui autorise des géométries très complexes avec une grande liberté de design.

Le concept a été développé au milieu des années 1980 par les Dr Carl Deckard et Dr Joe Beaman à l’Université du Texas (Austin). Commercialisée à la fin des années 1980, la technologie a ensuite fortement progressé, élargissant le portefeuille de matériaux et ses applications dans de nombreux secteurs.

Déroulé du procédé SLS

Le SLS repose sur quelques éléments clés : un laser haute puissance, un lit de poudre et un plateau de fabrication. Voici une vue simplifiée du fonctionnement :

Préparation de la chambre : La chambre est préchauffée à une température légèrement inférieure au point de fusion de la poudre. Ce préchauffage optimise l’efficacité du frittage laser.

Dépose de poudre : Une fine couche de poudre est étalée sur le plateau (typiquement 0,10 à 0,15 mm).

Frittage laser : Le laser cible sélectivement la poudre selon la section de la couche issue du modèle 3D, liant les particules pour former une couche solide.

Abaissement du plateau : Après chaque couche, le plateau descend d’une épaisseur de couche et une nouvelle couche de poudre est déposée. Le cycle se répète jusqu’à la fin de la pièce.

Refroidissement et nettoyage : La chambre refroidit avant l’extraction des pièces. La poudre non frittée est retirée (souvent recyclée) puis un nettoyage final est réalisé.

Sous-ensembles critiques d’une imprimante SLS

Laser : Piloté avec précision, il fritte la poudre. Sa puissance et sa vitesse influent directement sur la qualité finale.

Lit de poudre : Zone où la poudre est déposée et frittée couche par couche. La poudre non frittée soutient la pièce, supprimant le besoin de supports.

Plateau de fabrication : Support de construction situé dans la chambre, il s’abaisse après chaque couche pour permettre la dépose suivante.

Fonctionnement SLS — le processus technique

En détaillant le SLS, on met en lumière l’alchimie entre chaleur, matière et précision laser qui transforme la poudre en pièces solides et fonctionnelles.

Étapes clés du procédé SLS

Préparation & modélisation numérique Le modèle 3D est conçu en CAO puis exporté (STL, etc.) et tranché en fines couches successives.

Dispersion de la poudre La machine est préchauffée sous le point de fusion de la poudre. Une lame/rouleau étale une couche uniforme sur le plateau. La constance d’épaisseur conditionne précision et résistance.

Frittage laser Un laser haute puissance scanne la première couche et fritte la poudre selon les données de tranchage. La température atteint légèrement au-dessus du point de fusion local, liant sans fusion totale.

Construction de l’objet Le plateau descend d’une épaisseur de couche, une nouvelle couche est déposée puis frittée. La pièce se construit de bas en haut.

Refroidissement & post-traitements Après impression, la chambre refroidit (parfois plusieurs heures). Les pièces sont dégagées du lit de poudre, dépoudrées (soufflage/brossage). Des finitions additionnelles (sablage, teinture, imprégnation) peuvent être appliquées.

Rôle du contrôle thermique et de l’atmosphère inerte

Contrôle thermique : La température homogène du lit limite les gradients thermiques, gage d’un frittage uniforme, de bonnes propriétés mécaniques et d’une précision dimensionnelle maîtrisée.

Atmosphère inerte : Nombre de machines SLS fonctionnent sous azote/argon pour éviter l’oxydation durant le frittage — indispensable en SLS métal (DMLS) pour préserver l’intégrité des pièces.

Matériaux utilisés en impression SLS

Le SLS se distingue par la diversité de matériaux compatibles, permettant d’atteindre des objectifs fonctionnels et esthétiques variés — d’où son adoption du spatial à la mode.

Panorama des matériaux SLS

Polymères : les plus courants sont le Nylon 11 et le Nylon 12, prisés pour leur équilibre résistance/flexibilité/durabilité. Idéals pour prototypes fonctionnels, pièces d’usage et assemblages complexes.

Métaux : aluminium, aciers, titane… La variante métal (souvent appelée DMLS) fournit des pièces très résistantes et tenaces (aéronautique, automobile, m�������������dical).

Composites & charges : poudres mélangées (fibres de verre/carbone, additifs) pour accroître rigidité, tenue thermique ou conductivité.

Céramiques : plus rares, pour des besoins de très haute température, de biocompatibilité ou de propriétés électriques spécifiques.

Atouts des matériaux en poudre

Recyclabilité : la poudre non frittée est réutilisable, réduisant déchets et coûts.

Sans supports : la poudre non frittée soutient la pièce, autorisant des géométries internes complexes sans retrait de supports.

Efficience matière : seule la matière utile est frittée, avantage clé pour les poudres coûteuses (métaux, composites).

Comparatif avec d’autres technologies

Diversité matière : plus large qu’en FDM (filaments) ou SLA (résines), notamment en polymères haute performance et métaux.

Pièces fonctionnelles : les matériaux SLS offrent souvent de meilleures propriétés mécaniques, adaptées au service, là où FDM/SLA excellent en esthétique/prototype.

Finition & détail : la SLA surpasse en lissage et micro-détail, mais le SLS prime pour la robustesse quand la fonction prévaut sur la forme.

Avantages du SLS face aux autres techniques additives

Le SLS s’est imposé grâce à des bénéfices uniques : pièces solides, géométries complexes sans supports et productivité en lots.

Polyvalence matière Des polymères haute performance aux métaux en passant par les composites, le SLS laisse choisir la matière la plus adaptée à l’usage — prototype fonctionnel ou pièce d’usage final.

Géométries complexes & détails Le lit de poudre supporte les surplombs, contre-dépouilles et canaux internes impossibles ou coûteux avec FDM/SLA.

Haute résistance & durabilité Les pièces SLS présentent des propriétés quasi isotropes, cruciales sous charges dynamiques et chocs.

Efficacité en production par lots Nesting dense dans le volume d’impression, fonctionnement prolongé non surveillé : délais et coûts optimisés pour petites/séries moyennes.

Moins de déchets & recyclabilité Réemploi de la poudre non frittée : durabilité et baisse des coûts matière.

Comparatif synthétique

SLA : finition plus lisse et détails plus fins ; SLS : meilleures propriétés mécaniques et géométries plus complexes.

FDM : plus accessible et économique à l’entrée ; SLS : choix supérieur pour pièces complexes et fonctionnelles sans supports.

Applications pratiques du SLS

Le SLS a transformé de nombreux secteurs grâce à sa flexibilité, son efficacité et la robustesse des pièces.

Aéronautique & automobile Pièces légères et durables (conduits, éléments de systèmes carburant), outillages et montages de ligne. La réduction de masse améliore rendement et performance.

Médical & dentaire Implants, prothèses et instruments patient-spécifiques grâce à des matériaux biocompatibles ; modèles et dispositifs orthodontiques pour fluidifier les flux de travail.

Produits grand public & mode Objets portables, joaillerie sur mesure, lunettes, chaussures, coques et composants électroniques personnalisés : le SLS combine esthétique, ajustement et robustesse.

Industrie & ingénierie Prototypes fonctionnels, pièces d’usage et outillages complexes aux hautes performances mécaniques ; canaux internes pour CFD, dissipation thermique, structures allégées pour la robotique.

Art & architecture Sculptures, maquettes, éléments décoratifs et fonctionnels aux formes inédites, détails riches et textures originales.

Comparer le SLS aux autres technologies 3D

Choisir la bonne technologie impose de comprendre nuances et périmètres d’usage.

SLS vs FDM

Matériaux : le FDM (filaments) est varié mais n’égale pas la polyvalence poudre du SLS (polymères, métaux, composites).

Finition & détail : le SLS offre une finition homogène et des formes plus complexes sans supports que le FDM.

Adéquation : FDM pour prototypes préliminaires et budgets serrés ; SLS pour prototypes fonctionnels et pièces d’usage final exigeant résistance, précision et complexité.

SLS vs SLA

Durabilité : la SLA excelle en haute résolution/finition, mais le SLS surpasse en robustesse pour les pièces fonctionnelles.

Flexibilité de conception : les deux gèrent la complexité, le SLS gardant l’avantage sur les géométries internes grâce au support par la poudre.

Post-traitement : SLA : lavage et post-polymérisation ; SLS : dépoudrage majoritairement, mise en service plus rapide.

SLS vs DMLS

Gamme matière : le DMLS est dédié métaux ; le SLS couvre surtout les polymères (et certaines poudres métal) avec une grande polyvalence.

Complexité : les deux excellent, le DMLS donnant des pièces métalliques plus denses pour hautes sollicitations.

Coût & cadence : pour les polymères, le SLS est généralement plus rapide et économique que le DMLS (énergivore, post-traitements métal).

Bien choisir sa technologie

Besoins matière : durabilité/versatilité SLS, esthétique SLA ou propriétés spécifiques FDM.

Complexité & fonction : pour des pièces internes complexes et fonctionnelles, avantage SLS.

Budget & volumes : FDM pour faibles volumes simples ; SLS rentable sur volumes moyens de pièces complexes.

Ce que nous faisons en impression 3D SLS

Service Selective Laser Melting (SLM) : Prototypage et production en superalliages base nickel, cobalt et aciers inoxydables.

Service Fused Deposition Modeling (FDM) : Prototypes & pièces fonctionnelles, gabarits et outillages, modèles économiques.

Service Stéréolithographie (SLA) : Modèles très détaillés, applications dentaires et médicales, joaillerie et art.

Service Selective Laser Sintering (SLS) : Géométries complexes, pièces d’usage, assemblages à encliquetage.

Service Multi Jet Fusion (MJF) : Prototypes fonctionnels et pièces d’usage, ensembles complexes, production en volume.

Service Direct Metal Laser Sintering (DMLS) : Composants aéronautiques et automobiles, implants et instruments médicaux, échangeurs thermiques et outillages sur mesure.