Qu’est-ce que l’usinage CNC | Processus, classifications et comparaisons

Aperçu de l’usinage CNC

L’usinage CNC, également connu sous le nom de commande numérique par ordinateur (CNC), est un procédé de fabrication utilisant des machines automatisées pour enlever de la matière d’une pièce, créant ainsi des pièces précises et complexes. Ce procédé offre de nombreux avantages, notamment une grande précision, une répétabilité et une polyvalence. L’usinage CNC élimine le besoin d’une opération manuelle, réduisant ainsi les erreurs humaines et augmentant l’efficacité.

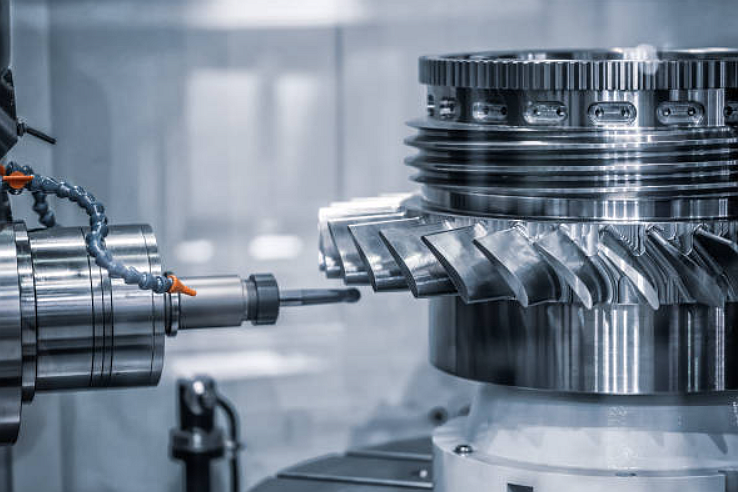

Un type populaire d’usinage CNC est le tournage, qui consiste à faire tourner la pièce pendant qu’un outil de coupe enlève de la matière pour créer la forme désirée. Le tournage CNC offre une précision exceptionnelle et permet la production de pièces cylindriques ou rotationnelles avec des caractéristiques complexes.

Une autre technique couramment utilisée est le fraisage CNC, où un outil de coupe rotatif enlève de la matière d’une pièce stationnaire. Cette méthode est idéale pour créer des pièces avec des formes complexes, y compris des rainures, des trous et des poches. L’usinage CNC combine les avantages du tournage et du fraisage, offrant une solution complète pour divers besoins de fabrication.

Bien que l’usinage CNC présente de nombreux avantages, il présente également certaines limitations. La configuration initiale et la programmation peuvent être longues, en particulier pour les pièces complexes. De plus, le coût des machines CNC et de leur maintenance peut être élevé, ce qui rend cette méthode plus adaptée à la production à grande échelle ou à des applications spécialisées.

Historique de l’usinage CNC

L’histoire de l’usinage CNC remonte au milieu du XXe siècle, lorsque le besoin de processus de fabrication automatisés s’est fait sentir. Les premières machines-outils à commande numérique ont été développées dans les années 1940 et 1950, principalement pour des applications militaires et aérospatiales. Ces premiers systèmes utilisaient des cartes perforées ou des bandes magnétiques pour contrôler les mouvements de la machine.

Au fil des ans, les progrès de la technologie informatique ont conduit au développement de systèmes CNC plus sophistiqués. L’introduction des logiciels de conception assistée par ordinateur (CAO) et de fabrication assistée par ordinateur (FAO) a révolutionné l’usinage CNC en permettant des conceptions de pièces plus précises et complexes.

Définition et classification de l’usinage CNC

Qu’est-ce que l’usinage CNC ?

L’usinage CNC est un procédé de fabrication utilisant des machines contrôlées par ordinateur pour enlever de la matière d’une pièce et créer des pièces précises. Il implique l’utilisation d’instructions programmées pour contrôler les mouvements des outils de coupe, permettant des opérations précises et répétables.

L’usinage CNC englobe diverses techniques, notamment le tournage et le fraisage, offrant différentes capacités et applications. Ces techniques utilisent différentes machines CNC, telles que des tours CNC et des fraiseuses, pour réaliser des opérations d’usinage spécifiques.

Classification de l’usinage CNC

L’usinage CNC peut être classé en différentes catégories selon le champ d’application et la complexité des pièces produites. Les classifications les plus courantes comprennent :

- Tournage CNC : Cette technique fait tourner la pièce pendant qu’un outil de coupe enlève de la matière, produisant des pièces cylindriques ou rotationnelles. Le tournage CNC convient à la production de pièces telles que des arbres, des bagues et des composants filetés.

- Fraisage CNC : Un outil de coupe rotatif enlève de la matière d’une pièce fixe pour créer diverses formes et caractéristiques. Le fraisage CNC est idéal pour produire des pièces avec des géométries complexes, telles que des supports, des boîtiers et des moules. Par exemple, usinage CNC 3 axes, usinage CNC 5 axes.

- Tournage CNC spécialisé : Cette technique se concentre spécifiquement sur les opérations de tournage, où la pièce tourne pendant que l’outil façonne le diamètre extérieur de la pièce. Le tournage CNC est couramment utilisé pour créer des pièces cylindriques ou coniques, telles que des arbres, des poulies et des brides.

- Usinage combiné Mill-Turn CNC : Cette classification combine les opérations de tournage et de fraisage sur une seule machine. Elle permet la production de pièces complexes avec des caractéristiques rotationnelles et prismatiques, réduisant ainsi le besoin de multiples réglages.

Chaque classification offre des avantages distincts et est choisie en fonction des exigences spécifiques de la pièce et du processus de fabrication souhaité.

Étapes de l’opération d’usinage CNC

Étapes détaillées de l’opération d’usinage CNC

L’usinage CNC comprend plusieurs étapes clés pour transformer un design numérique en pièce physique. Le processus étape par étape inclut généralement :

1. Conception de la pièce : Utiliser un logiciel de conception assistée par ordinateur (CAO) pour créer un modèle 3D de la pièce désirée. Spécifier les dimensions, les caractéristiques et les tolérances.

La conception initiale détermine la forme, les caractéristiques et la fonctionnalité de la pièce. Une considération attentive des spécifications de conception et de la fabricabilité aide à optimiser le processus d’usinage suivant.

2. Création du programme CNC : Convertir le modèle 3D en un format lisible par la machine à l’aide d’un logiciel de fabrication assistée par ordinateur (FAO). Le programme contient des instructions pour les mouvements des outils, les vitesses d’avance et les paramètres de coupe.

Le programme CNC sert d’instructions guidant les mouvements de la machine et les opérations de coupe. Il traduit la conception dans un langage compréhensible par la machine, permettant un usinage précis et constant.

3. Sélection et préparation du matériau : Choisir le matériau approprié pour la pièce en fonction de ses propriétés mécaniques et de son application prévue. S’assurer que le matériau est correctement fixé et aligné dans la machine CNC.

Le choix du matériau approprié est essentiel pour obtenir les propriétés et les performances souhaitées de la pièce. Une préparation adéquate du matériau, telle que la fixation et l’alignement, assure des conditions d’usinage stables et des résultats précis.

4. Installation de la machine : Installer les outils de coupe, les porte-outils et les dispositifs de maintien de la pièce dans la machine CNC. Calibrer la machine et effectuer les éventuels décalages d’outil nécessaires.

L’installation comprend le montage des outils et des dispositifs ainsi que l’étalonnage de la machine. Une configuration précise garantit un alignement correct des outils, minimise les erreurs et assure la précision dimensionnelle.

Le transfert du programme CNC vers la machine permet l’exécution des instructions d’usinage. La vérification du programme avant exécution aide à identifier d’éventuelles erreurs ou problèmes.

5. Chargement du programme : Transférer le programme CNC dans l’unité de contrôle de la machine. Vérifier le programme et effectuer les ajustements ou corrections nécessaires.

Le transfert du programme CNC vers la machine permet l’exécution des instructions d’usinage. La vérification du programme avant exécution permet de détecter toute erreur ou problème potentiel.

6. Alignement de la pièce : Aligner la pièce avec le système de coordonnées de la machine pour assurer un usinage précis. Cela implique la définition du point d’origine et l’établissement des axes X, Y et Z.

L’alignement de la pièce avec le système de coordonnées de la machine établit le point de référence pour les opérations d’usinage. Un alignement précis est crucial pour maintenir la précision dimensionnelle tout au long du processus.

7. Opérations d’usinage : Lancer le programme CNC pour démarrer l’usinage. La machine suit les instructions programmées, exécutant les opérations de coupe, de perçage et de fraisage pour façonner la pièce.

La machine CNC exécute les instructions programmées pour enlever la matière et façonner la pièce. Chaque opération d’usinage, qu’il s’agisse de coupe, de perçage ou de fraisage, contribue à créer la géométrie souhaitée de la pièce.

8. Surveillance en cours de processus : Surveiller en continu le processus d’usinage pour assurer une production précise et efficace de la pièce. Effectuer les ajustements nécessaires.

La surveillance continue du processus d’usinage permet des ajustements et corrections en temps réel, garantissant une qualité constante et évitant les erreurs ou écarts.

9. Opérations de finition : Une fois l’usinage principal terminé, effectuer des opérations secondaires telles que l’ébavurage, le chanfreinage ou la finition de surface pour atteindre les spécifications souhaitées.

Les opérations secondaires telles que l’ébavurage ou la finition améliorent l’apparence et la fonctionnalité de la pièce. Elles éliminent les bords vifs, améliorent la qualité de surface et préparent la pièce pour son utilisation prévue.

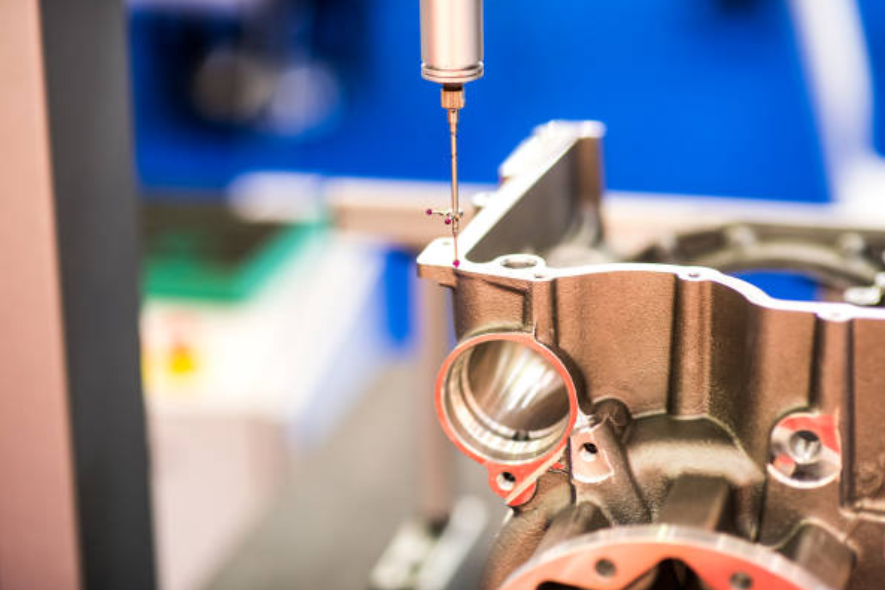

10. Inspection et contrôle qualité : Inspecter la pièce finie à l’aide d’outils de mesure de précision pour vérifier sa précision dimensionnelle et sa qualité. Effectuer les ajustements ou corrections nécessaires.

L’inspection de la pièce finie permet de vérifier sa précision dimensionnelle et sa qualité. Des outils de mesure de précision, tels que des pieds à coulisse ou des machines de mesure tridimensionnelle (MMT), assurent la conformité aux spécifications de conception.

11. Retrait et nettoyage de la pièce : Retirer la pièce finie de la machine CNC. Nettoyer la pièce pour éliminer les liquides de coupe, les copeaux ou les débris.

Retirer en toute sécurité la pièce finie et la nettoyer soigneusement garantit qu’elle est prête pour une utilisation ou une étape de post-traitement supplémentaire.

Matériaux courants pour l’usinage CNC

Classification des matériaux

Les matériaux d’usinage CNC peuvent être classés selon leurs propriétés mécaniques, physiques et chimiques. Comprendre les différentes classifications de matériaux aide à sélectionner le matériau le plus adapté pour des applications spécifiques. Voici les classifications standard utilisées en usinage CNC :

Métaux

Les métaux sont largement utilisés en usinage CNC pour leur excellente résistance, durabilité et conductivité thermique. Les matériaux métalliques courants comprennent les alliages d’aluminium, l’acier inoxydable, le laiton, le cuivre et le titane. Chaque métal possède des propriétés distinctes qui le rendent adapté à diverses applications.

Plastiques

Les plastiques offrent polyvalence, faible densité et excellentes propriétés d’isolation électrique. L’usinage CNC peut façonner efficacement des plastiques tels que l’ABS, le polycarbonate, l’acrylique, le nylon et le polypropylène. Les plastiques sont largement utilisés dans les industries automobile, électronique et des biens de consommation.

Composites

Les composites sont des matériaux composés de deux matériaux ou plus avec des propriétés distinctes. La combinaison des matériaux améliore les performances globales et permet des propriétés personnalisées. Les composites en fibre de carbone, en fibre de verre et les plastiques renforcés sont des exemples courants en usinage CNC.

Céramiques

Les céramiques présentent une résistance élevée à la température, une inertie chimique et des propriétés isolantes électriques. Les céramiques avancées telles que l’alumine, la zircone et le nitrure de silicium sont utilisées en usinage CNC pour des applications nécessitant une dureté exceptionnelle, une résistance à l’usure ou une stabilité thermique.

Autres matériaux

D’autres matériaux, tels que le bois, la mousse et certains types de caoutchouc, peuvent également être usinés par des techniques CNC. Ces matériaux trouvent des applications dans la fabrication de meubles, la création de prototypes et la signalétique.

Facteurs de sélection des matériaux

Lors de la sélection d’un matériau pour l’usinage CNC, plusieurs facteurs doivent être pris en compte :

1. Propriétés mécaniques : Évaluer la résistance, la dureté, l’élasticité et la ténacité du matériau pour s’assurer qu’il répond aux exigences fonctionnelles de la pièce. Considérer des facteurs tels que la capacité de charge, la résistance à l’usure et aux chocs.

2. Usinabilité : Évaluer la facilité d’usinage du matériau, y compris les forces de coupe, la formation de copeaux et l’usure des outils. Les matériaux avec une bonne usinabilité conduisent à des processus d’usinage efficaces et à une durée de vie prolongée des outils.

3. Propriétés thermiques : Considérer la conductivité thermique et le coefficient de dilatation thermique du matériau. Ces propriétés affectent la dissipation de la chaleur, la stabilité thermique et la stabilité dimensionnelle lors de l’usinage.

4. Résistance chimique : Déterminer la résistance du matériau à la corrosion, à la dégradation chimique ou à l’exposition à des environnements spécifiques. Ceci est crucial pour des applications dans des industries comme l’aérospatiale, l’automobile ou la transformation chimique.

5. Considérations de coût : Évaluer le coût unitaire et la disponibilité du matériau. Certains matériaux peuvent être plus rentables pour des applications spécifiques, tandis que d’autres offrent des propriétés uniques justifiant des coûts plus élevés.

6. Exigences réglementaires : Dans certaines industries, la conformité aux réglementations et normes est essentielle. Assurer que le matériau sélectionné répond à toutes les exigences réglementaires ou de certification spécifiques.

En tenant compte de ces facteurs, les concepteurs et fabricants peuvent choisir le matériau le plus approprié pour l’usinage CNC, garantissant des performances et une fonctionnalité optimales des pièces.

Avantages et applications de l’usinage CNC

Avantages de l’usinage CNC

L’usinage CNC offre de nombreux avantages par rapport aux méthodes d’usinage conventionnelles :

1. Grande précision et exactitude : Les machines CNC peuvent atteindre de manière constante des tolérances strictes et produire des pièces très précises. L’utilisation de mouvements contrôlés par ordinateur élimine les erreurs liées à l’opération manuelle.

2. Efficacité de production accrue : L’usinage CNC permet d’automatiser les processus d’usinage, entraînant des taux de production plus rapides et des temps de cycle réduits. Les mouvements sur plusieurs axes permettent des opérations d’usinage simultanées, augmentant la productivité.

3. Polyvalence et flexibilité : Les machines CNC peuvent effectuer diverses opérations d’usinage, notamment le tournage, le fraisage, le perçage et le filetage. Elles peuvent gérer des géométries complexes et changer facilement de configuration.

4. Résultats répétitifs et cohérents : Les machines CNC peuvent reproduire des pièces identiques de manière cohérente, éliminant les variations dues aux erreurs humaines. Ceci est particulièrement bénéfique pour la production en série ou les applications nécessitant une grande uniformité.

5. Liberté de conception et complexité : L’usinage CNC produit des conceptions de pièces complexes qui peuvent être difficiles ou impossibles à réaliser avec des méthodes traditionnelles. L’intégration CAO/FAO permet la traduction directe des conceptions numériques en pièces physiques.

6. Rentabilité pour les grandes séries : Une fois le programme CNC développé et optimisé, l’usinage CNC devient rentable pour la production à grande échelle. Le haut niveau d’automatisation réduit les coûts de main-d’œuvre et améliore l’efficacité globale de la production.

Applications de l’usinage CNC

L’usinage CNC trouve de larges applications dans divers secteurs, notamment :

1. Aérospatiale et défense : L’usinage CNC fabrique des composants critiques pour les avions, satellites, missiles et équipements de défense. Il produit des pièces avec une grande précision, une exactitude dimensionnelle et un respect strict des normes aérospatiales.

< p>

2. Automobile : L’usinage CNC est utilisé

pour produire des composants de moteurs, des pièces de transmission, des composants de châssis ainsi que des garnitures intérieures ou extérieures. Il permet la production de formes complexes, de tolérances serrées et d’une qualité constante.

3. Médical et santé : L’usinage CNC fabrique des instruments chirurgicaux, des implants orthopédiques, des prothèses, des composants dentaires et des pièces d’appareils médicaux. Il offre la précision et la qualité requises pour les applications médicales.

4. Électronique : L’usinage CNC produit des circuits imprimés (PCB), des connecteurs électriques, des boîtiers et des dissipateurs thermiques. Il permet la création de designs complexes et de caractéristiques précises nécessaires aux composants électroniques.

5. Énergie et production d’électricité : L’usinage CNC consiste à fabriquer des pièces pour turbines, générateurs, pompes et vannes utilisées dans les centrales électriques. Il garantit la précision et les performances des composants fonctionnant dans des environnements exigeants.

6. Équipements industriels : L’usinage CNC produit des machines, des pièces pour équipements lourds et des composants d’outillage. Il permet la création de pièces sur mesure avec des tolérances serrées et des géométries complexes.

7. Biens de consommation : L’usinage CNC fabrique divers produits grand public, notamment des appareils électroménagers, des meubles, des articles de sport et des articles de luxe. Il offre la capacité de créer des designs esthétiques et des composants fonctionnels.

Défauts et prévention

Défauts courants de l’usinage CNC

Les défauts courants en usinage CNC incluent des imprécisions dimensionnelles, des imperfections de surface, des bavures, des marques d’outil et des déformations de matériau. Ces problèmes peuvent résulter d’un mauvais choix d’outil, d’un calibrage insuffisant de la machine, de paramètres d’usinage incorrects ou d’incohérences dans le matériau.

Méthodes de prévention des défauts d’usinage CNC

La prévention des défauts d’usinage CNC implique la mise en œuvre de mesures telles qu’un choix et un entretien appropriés des outils, un calibrage précis de la machine, des paramètres d’usinage optimisés, un contrôle qualité efficace et des techniques d’inspection approfondies. Une attention aux détails et une amélioration continue des processus contribuent à minimiser les défauts et à garantir une production de pièces de haute qualité.

Post-traitement et propriétés de traitement de surface

Post-traitements courants

Les méthodes de post-traitement en usinage CNC incluent l’ébavurage, le polissage, le ponçage, la peinture, l’anodisation, le placage, et plus encore. Ces techniques améliorent l’esthétique des pièces, améliorent les finitions de surface et fournissent des fonctionnalités supplémentaires telles que la résistance à la corrosion ou la conductivité électrique.

Traitement de surface courant des pièces usinées CNC

Les processus de traitement de surface pour les pièces usinées CNC incluent l’anodisation, le placage électrolytique, le revêtement en poudre, la passivation et diverses méthodes de revêtement. Ces traitements améliorent la durabilité, l’esthétique et la fonctionnalité des pièces, répondant à des exigences spécifiques d’application.

Comparaison des procédés

L’usinage CNC se distingue parmi des procédés similaires tels que l’impression 3D, le moulage par injection et les méthodes d’usinage traditionnelles. Bien que chaque procédé ait ses forces et ses limites, l’usinage CNC offre l’avantage d’une grande précision, d’une polyvalence dans le choix des matériaux et de la capacité à produire efficacement des pièces complexes.

Étude de cas d’usinage CNC

Neway est une entreprise réputée d’usinage CNC avec une solide expérience dans la livraison de pièces de haute qualité pour diverses industries. Notre expertise, nos installations à la pointe de la technologie et notre engagement envers la satisfaction client font de nous un partenaire fiable pour les projets CNC. Découvrez nos études de cas pour voir nos collaborations réussies et nos résultats exceptionnels.

Quel est le coût de l’usinage CNC ?

Composition des coûts

Le coût de l’usinage CNC comprend plusieurs facteurs : coûts des matériaux, dépenses en outillage, configuration de la machine, main-d’œuvre, post-traitement, contrôle qualité et frais généraux. Chaque composante contribue au coût total de production d’une pièce.

12.2 Moyens de réduire les coûts

Pour réduire les coûts de production de l’usinage CNC, considérez des facteurs tels que l’optimisation des matériaux, l’utilisation efficace des outils, la rationalisation des processus, la réduction des déchets et les économies d’échelle. Collaborer avec un partenaire expérimenté en usinage CNC comme Neway peut également aider à optimiser les coûts grâce à une expertise et une gestion de projet efficace.

Tendances et développements

L’usinage CNC continue d’évoluer avec les avancées technologiques. Les tendances telles que l’automatisation, l’intégration de l’intelligence artificielle, la connectivité améliorée des machines et les techniques d’outillage avancées façonnent l’avenir de l’usinage CNC. Des améliorations continues de la vitesse, de la précision et de l’efficacité sont attendues pour propulser l’industrie.

Pourquoi nous choisir ?

Neway : votre partenaire de confiance en usinage CNC

Avec Neway, vous bénéficiez de services d’usinage CNC exceptionnels. Nous fournissons des pièces de haute qualité avec précision et efficacité, répondant aux exigences strictes de diverses industries. Choisissez-nous pour nos installations à la pointe, notre équipe d’ingénieurs qualifiés et notre engagement envers la satisfaction client.

Ne manquez pas notre offre spéciale ! Les nouveaux clients bénéficient de 20 % de réduction sur leur première commande. Découvrez dès aujourd’hui l’excellence de l’usinage CNC Neway.

Conclusion

L’usinage CNC est un procédé de fabrication très efficace et précis qui offre de nombreux avantages en termes de qualité, de répétabilité et de production de pièces complexes. En comprenant les étapes d’opération, les matériaux, les considérations de conception des moules et les options de post-traitement, vous pouvez optimiser vos projets d’usinage CNC pour garantir leur réussite. Lors du choix d’un prestataire d’usinage CNC, pensez à collaborer avec Neway pour bénéficier de son expertise, de ses capacités avancées et de son engagement à fournir des pièces usinées de haute qualité. Ne manquez pas notre offre spéciale de 20 % de réduction sur votre première commande ! Contactez Neway dès aujourd’hui pour discuter de vos besoins en usinage CNC et profiter de nos services fiables.