Qu’est-ce que la coulée par gravité | Processus, matériaux, avantages et limites

La coulée par gravité, également connue sous le nom de coulée en moule permanent ou moulage sous gravité, est un procédé de fabrication utilisé pour produire des pièces métalliques de haute qualité et à haute précision dimensionnelle. Cette méthode de moulage repose sur la gravité pour remplir un moule avec du métal en fusion. Le processus consiste à verser le métal en fusion dans un moule métallique réutilisable, généralement en acier ou en fonte.

Le moulage peut être divisé en moulage au sable et moulage métallique selon le matériau du moule. L’usine de moulage de précision maîtrise ces deux procédés et conçoit et fabrique elle-même ces deux types de moules.

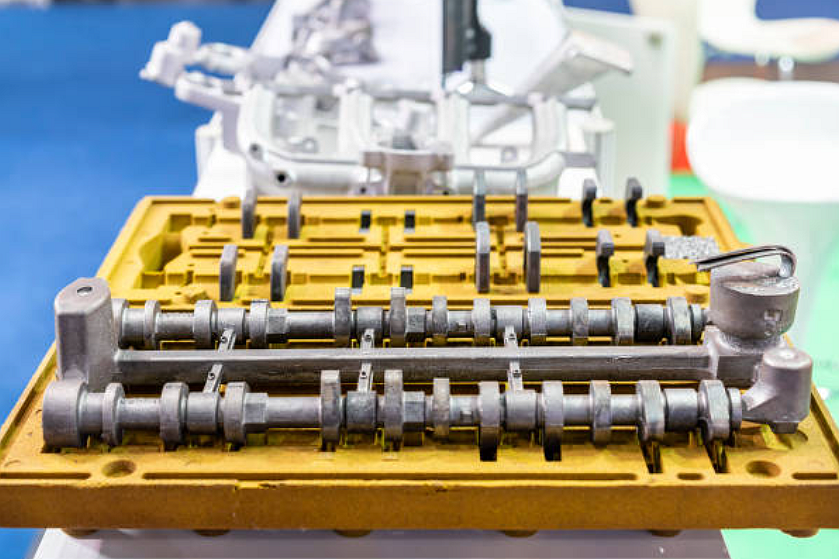

Le moulage peut également être classé en moulage par gravité ou moulage sous pression selon le processus de coulée du métal en fusion. Le moulage par gravité désigne le procédé où le métal en fusion est introduit dans le moule sous l'effet de la gravité terrestre, également appelé moulage. Au sens large, le moulage par gravité comprend le moulage au sable, le moulage métallique, la coulée de précision, le moulage en mousse perdue, le moulage à la boue, etc. ; au sens strict, il fait référence au moulage métallique. Le moulage sous pression désigne le procédé d’injection du métal en fusion dans le moule à l’aide d’autres forces extérieures (hors gravité). Au sens large, il inclut le moulage sous pression, la coulée sous vide sur machines à couler sous pression, la coulée basse pression, la coulée centrifuge, etc. ; au sens strict, il s’agit du moulage métallique sur machine à couler sous pression. L’usine de moulage de précision pratique depuis longtemps la coulée par gravité avec moules en sable et en métal. Ces procédés sont les plus utilisés pour les métaux non ferreux et sont également relativement économiques.

Qu’est-ce que le procédé de coulée par gravité ?

Le procédé de coulée par gravité, également appelé moulage en moule permanent ou moulage sous gravité, est une méthode utilisée pour produire des pièces métalliques de formes complexes et de grande finesse. Il est couramment utilisé pour couler l’aluminium et d’autres métaux non ferreux.

Le procédé utilise un moule métallique réutilisable, généralement en acier ou en fonte, préchauffé à une température spécifique. Le moule se compose de deux moitiés serrées ensemble pour former une cavité selon la forme finale de la pièce. Il est conçu avec des systèmes d’alimentation et de masselottes pour faciliter l’écoulement du métal en fusion et permettre l’évacuation des gaz lors de la solidification.

Pour commencer, le moule est enduit d’un lubrifiant afin d’éviter l’adhérence et de faciliter le démoulage. Le métal en fusion, généralement de l’aluminium, est versé dans la cavité du moule par gravité, d’où le nom « coulée par gravité ». La gravité garantit un écoulement régulier et contrôlé du métal dans le moule.

Au fur et à mesure que le métal en fusion remplit le moule, il se solidifie progressivement et prend la forme de la cavité. Le refroidissement peut être accéléré par des canaux de refroidissement ou un moule refroidi à l’eau. Une fois le métal solidifié et suffisamment refroidi, le moule est ouvert et la pièce solidifiée, appelée pièce moulée, est extraite.

La coulée par gravité présente plusieurs avantages. Elle permet la fabrication de formes complexes et de pièces à parois minces avec une grande précision dimensionnelle. Le procédé est relativement rapide et efficace par rapport à d’autres méthodes de moulage. En outre, les moules métalliques réutilisables ont une durée de vie plus longue, ce qui en fait une option rentable pour la production de moyenne à grande série.

Cependant, la coulée par gravité a aussi ses limites. Elle n’est pas adaptée aux pièces très complexes ou très petites. Le procédé exige également plus de main-d’œuvre et de temps que d’autres techniques comme le moulage sous pression. Néanmoins, la coulée par gravité reste un choix populaire pour de nombreuses applications dans l’automobile, l’aérospatiale et les biens de consommation.

Processus étape par étape de la coulée par gravité

Création du modèle :

Le processus commence par la création d’un modèle, qui est une réplique de la pièce finale souhaitée. Le modèle est généralement fabriqué en bois, plastique ou métal et sert à former le moule.

Le modèle sert de copie de la pièce finale, fournissant la forme et les dimensions requises pour le moule. Une création de modèle précise est essentielle pour que le moule reflète correctement la pièce voulue. Précision et soin du détail sont nécessaires.

Préparation du moule

Deux moitiés de moule, généralement en acier ou en sable, sont préparées. Les moules sont nettoyés et enduits d’un lubrifiant pour éviter l’adhérence et faciliter l’extraction de la pièce.

La préparation inclut le nettoyage et l’application d’un lubrifiant sur les surfaces du moule pour éviter l’adhérence et garantir un démoulage aisé. Un nettoyage minutieux et une application correcte du lubrifiant facilitent l’extraction et réduisent le risque de défauts.

Assemblage du moule

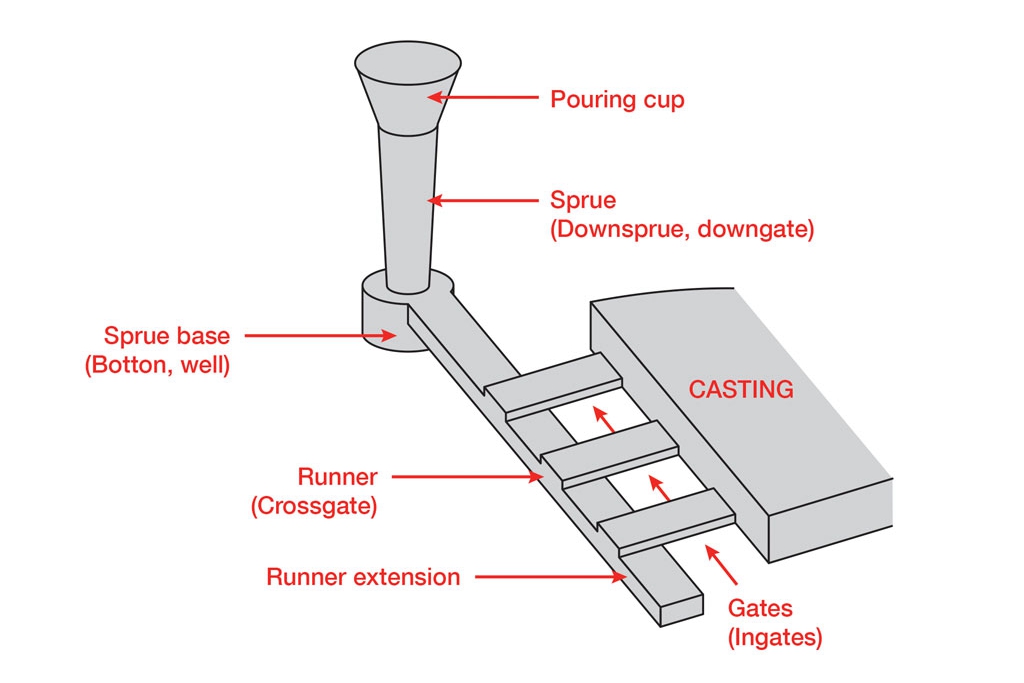

Les deux moitiés du moule sont fermement serrées pour créer une cavité fermée. Le moule est conçu avec des systèmes d’alimentation et de masselottes pour faciliter l’écoulement du métal et permettre l’évacuation des gaz lors de la solidification.

L’alignement précis et la fixation sûre des moitiés du moule sont essentiels pour éviter les fuites, garantir un écoulement optimal du métal et assurer une solidification uniforme.

Préchauffage du moule

Le moule assemblé est préchauffé à une température précise. Le préchauffage favorise un meilleur écoulement et une meilleure solidification du métal lors du moulage.

Un préchauffage approprié réduit les écarts de température, améliore l’écoulement du métal et la solidification, et garantit la qualité et la précision dimensionnelle de la pièce moulée.

Préparation du métal en fusion

Le métal, souvent de l’aluminium ou d’autres alliages non ferreux, est fondu dans un four ou un creuset. Il est chauffé à la température de moulage appropriée selon le matériau utilisé.

Le métal est fondu et chauffé à la température de coulée requise pour garantir sa fluidité. Un contrôle précis de la température et une composition correcte de l’alliage sont cruciaux pour obtenir la fluidité souhaitée et éviter les défauts comme la rétraction ou la porosité.

Coulée

Une fois le métal en fusion à la bonne température, il est versé dans une louche ou un bassin de coulée. De là, le métal est introduit dans la cavité du moule par gravité. La gravité assure un écoulement contrôlé et régulier du métal.

Le métal en fusion remplit la cavité du moule pour créer la forme désirée. Une vitesse de coulée contrôlée, une conception d’alimentation adéquate et un volume de métal suffisant assurent un remplissage complet sans turbulences, emprisonnement d’air ou éclaboussures.

Solidification

Au fur et à mesure que le métal en fusion remplit la cavité, il se solidifie progressivement en prenant la forme du moule. Le refroidissement peut être accéléré par des canaux de refroidissement dans le moule ou un moule refroidi à l’eau.

Le métal refroidit et se solidifie, prenant la forme de la cavité et formant la pièce moulée. Un temps de refroidissement suffisant, des canaux de refroidissement optimisés et une solidification contrôlée favorisent une structure métallique uniforme, une bonne précision dimensionnelle et minimisent les défauts comme les fissures ou la rétraction.

Refroidissement et solidification

Le moule rempli refroidit et se solidifie suffisamment longtemps, généralement jusqu’à la solidification complète de la pièce. Le temps de refroidissement dépend de la taille et de la complexité des pièces. Un refroidissement adéquat, une vitesse optimale et des mécanismes appropriés empêchent un démoulage prématuré et garantissent l’intégrité structurelle de la pièce.

Ouverture du moule

Une fois la pièce solidifiée et suffisamment refroidie, le moule est ouvert. Les deux moitiés sont séparées pour révéler la pièce. Une technique de démoulage appropriée et une manipulation soigneuse évitent d’endommager la pièce ou le moule.

Retrait de la pièce

La pièce moulée est extraite de la cavité. Elle peut nécessiter un léger secouement ou tapotement pour se détacher complètement. Les excès de matière, tels que les alimentations et masselottes, doivent être enlevés ou usinés. Une découpe et une finition précises empêchent d’endommager la pièce et garantissent la précision dimensionnelle.

Finition

La pièce peut subir des opérations complémentaires comme le meulage, le sablage, l’usinage ou des traitements de surface pour atteindre l’aspect, les dimensions et la qualité de surface souhaités.

Une exécution experte de la finition, la conformité aux spécifications et le contrôle qualité assurent que la pièce répond aux critères de finition, de tolérances et de qualité globale.

Matériaux utilisés en coulée par gravité

La coulée par gravité est couramment utilisée pour différents métaux non ferreux, en particulier les alliages d’aluminium. L’aluminium présente plusieurs avantages pour la coulée par gravité grâce à son point de fusion bas, sa grande fluidité et ses bonnes propriétés mécaniques. D’autres matériaux non ferreux peuvent également être utilisés. Voici quelques matériaux courants :

Alliages d’aluminium

L’aluminium et ses alliages sont largement utilisés en coulée par gravité pour leur légèreté, leur rapport résistance/poids élevé, leur bonne résistance à la corrosion et leur excellente conductivité thermique. Différentes compositions peuvent être sélectionnées selon les besoins.

Quelques alliages courants :

- A356 : Alliage aluminium-silicium-magnésium apprécié pour sa résistance, sa ductilité et son excellente coulabilité. Fiche technique A356

- A380 : Alliage aluminium-silicium à bonne fluidité, haute résistance, excellente résistance à la corrosion et à l’usure. Fiche technique A380

- ADC12 : Alliage d’aluminium contenant du silicium et d’autres éléments, bonne moulabilité, haute résistance mécanique et excellente résistance à la chaleur. Fiche technique ADC12

Alliages de cuivre

Les alliages à base de cuivre, comme le laiton et le bronze, peuvent aussi être coulés par gravité. Ils offrent une bonne conductivité électrique et thermique ainsi qu’une excellente résistance à l’usure. Ils sont souvent utilisés pour des applications nécessitant une haute résistance, de la durabilité et un bon transfert thermique.

Quelques alliages courants :

- C83600 (laiton rouge) : Alliage cuivre-zinc-étain sans plomb, excellente résistance à la corrosion, haute résistance et bonne usinabilité. Fiche technique C83600

- C95400 (bronze aluminium) : Alliage cuivre-aluminium à haute résistance, excellente résistance à la corrosion et bonne résistance à l’usure. Fiche technique C95400

Alliages de zinc

Les alliages de zinc sont réputés pour leurs excellentes propriétés de moulage : grande fluidité, points de fusion bas, bonne précision dimensionnelle. Ils présentent une bonne résistance à la corrosion, une grande résistance mécanique et sont utilisés là où des formes complexes ou des parois minces sont requises, par exemple pour des composants décoratifs ou des petites pièces mécaniques.

Quelques alliages de zinc courants :

- Zamak 3 (ASTM AG40A) : Alliage très utilisé, excellente moulabilité, précision dimensionnelle et bonnes propriétés mécaniques. Fiche technique Zamak 3

- Zamak 5 (ASTM AC41A) : Offre une meilleure résistance et dureté que le Zamak 3, adapté aux applications exigeant de hautes performances mécaniques. Fiche technique Zamak 5

Alliages de magnésium

Les alliages de magnésium ont une faible densité, un excellent rapport résistance/poids, une bonne capacité d’amortissement et une conductivité thermique élevée. Le moulage par gravité du magnésium est moins fréquent que pour l’aluminium mais peut être utilisé lorsque des composants légers et performants sont nécessaires, par exemple dans l’aéronautique ou l’automobile.

Quelques alliages de magnésium courants :

- AZ91D : Alliage magnésium-aluminium-zinc léger, bon rapport résistance/poids, excellente moulabilité. Fiche technique AZ91D

- AM60B : Alliage magnésium-aluminium à haute résistance, bonne résistance à la corrosion, excellente stabilité dimensionnelle. Fiche technique AM60B

Classification des moules de coulée par gravité

Les moules de coulée par gravité peuvent être classés selon leur conception, leur complexité ou leur application. Voici quelques catégories :

1. Moules monoblocs : Fabriqués à partir d’un seul bloc de matériau (métal ou résine), de construction simple. Ils servent à produire des pièces de forme simple.

2. Moules séparés : Composés de deux moitiés ou plus assemblées pour former la cavité. Les moitiés peuvent être séparées pour extraire la pièce. Ils permettent des géométries plus complexes.

3. Moules permanents : Également appelés moules métalliques, ils sont fabriqués en métal durable, conçus pour de multiples utilisations. Ils offrent une précision dimensionnelle et une finition supérieures à celles des moules perdus.

4. Moules perdus : Destinés à un usage unique ou limité, réalisés en sable, plâtre ou cire. Utilisés pour des pièces complexes ou sur mesure, économiques pour la petite ou moyenne série.

5. Moules ouverts : Cavité plate ou peu profonde, le métal est versé directement sans système d’alimentation. Utilisés pour des pièces plates ou en plaque.

6. Moules fermés : Cavité tridimensionnelle entourant la forme entière. Le métal est versé par le système d’alimentation, ce qui permet un meilleur contrôle du flux et de la solidification.

7. Moules coquille : Réalisés par enrobage d’un modèle avec un matériau céramique ou à base de résine, puis cuisson. Ils offrent une excellente précision, une bonne finition et conviennent aux métaux ferreux et non ferreux.

Ce sont des catégories générales, les moules pouvant être adaptés selon les besoins. Le choix dépend de la complexité, du matériau, de la qualité souhaitée, du volume et des coûts.

Considérations pour la conception du moule de coulée par gravité

La conception du moule est cruciale pour le succès de la coulée par gravité. Un moule bien conçu garantit un bon écoulement du métal, minimise les défauts et assure des pièces de qualité. Points clés :

1. Conception de la pièce : Le moule doit être adapté à la forme, la taille et les caractéristiques de la pièce, permettre un écoulement et une solidification corrects sans défauts (retrait, porosité), être pensé pour la fabrication et le démoulage.

2. Système d’alimentation : Il contrôle l’entrée du métal dans la cavité. Sa taille, sa forme et sa position doivent être optimisées pour minimiser turbulences, inclusions d’air et érosion.

3. Conception des masselottes : Les masselottes alimentent en métal pendant la solidification pour éviter les retraits. Leur position et leur taille doivent permettre un bon remplissage et limiter porosité et fissures.

4. Système de refroidissement : Il permet de contrôler la solidification pour obtenir les propriétés souhaitées. Des canaux de refroidissement ou des moules refroidis à l’eau peuvent être utilisés.

5. Dégazage : Il est essentiel pour l’évacuation des gaz lors du remplissage et de la solidification. Un dégazage insuffisant entraîne porosité ou inclusions d’air. Il faut prévoir la taille et la position des évents.

6. Matériaux et revêtements du moule : Le matériau du moule est choisi selon le matériau à couler et ses propriétés thermiques, généralement acier ou fonte. Des revêtements ou agents démoulants facilitent l’extraction, préviennent l’adhérence et réduisent l’usure.

7. Angles de dépouille : Ils facilitent l’extraction de la pièce. Des angles adéquats limitent les dommages et garantissent un démoulage sans défauts.

8. Maintenance du moule : La conception doit permettre un accès facile pour le nettoyage, la réparation ou le remplacement. Un moule bien entretenu assure une qualité constante et une longue durée de vie.

Les exigences varient selon le matériau, la complexité et la série. Il est conseillé de consulter des spécialistes et de respecter les normes pour optimiser la conception.

Défauts de la coulée par gravité

Comme tout procédé de moulage, la coulée par gravité peut présenter des défauts affectant la qualité des pièces. Défauts courants :

1. Porosité : Inclusions d’air ou vides dus à un dégazage insuffisant, un mauvais système d’alimentation, une température de coulée trop élevée ou des turbulences. Elle affaiblit la pièce.

2. Retrait : Défauts dus à la contraction du métal à la solidification (vides, fissures, déformations), souvent causés par une masselotte insuffisante ou un mauvais apport de métal.

3. Soudures froides : Lorsque plusieurs flux de métal ne fusionnent pas correctement, créant une ligne ou une soudure froide. Causes : température basse, mauvais système d’alimentation ou remplissage incomplet.

4. Remplissage incomplet : Le métal ne remplit pas toute la cavité. Causes : mauvaise fluidité, alimentation mal conçue ou température trop basse.

5. Inclusions : Matières étrangères (oxydes, scories, sable) emprisonnées lors du coulage. Causes : filtration inadéquate, mauvais système d’alimentation ou contamination du métal.

6. Défauts de surface : Adhérence de sable, surfaces rugueuses, textures irrégulières dues à une mauvaise préparation du moule, application de démoulant insuffisante ou revêtement inadéquat.

7. Inexactitudes dimensionnelles : Dimensions trop grandes/petites, déformation, gauchissement. Causes : conception inadaptée, mauvais refroidissement ou contrôle de la solidification.

8. Usure du moule : L’usage répété use le moule, entraînant des défauts de surface, des écarts dimensionnels ou une durée de vie réduite.

9. Remplissage déséquilibré : Remplissage non homogène entraînant lignes de flux ou parties incomplètes. Causes : système d’alimentation mal conçu, écoulement inégal ou dégazage inadéquat.

10. Défauts de finition : Rugosité, piqûres, taches de surface dus à une mauvaise préparation, un revêtement inadapté ou des impuretés métalliques.

Solutions et précautions contre les défauts de la coulée par gravité

Pour prévenir ou corriger les défauts courants, voici quelques mesures :

1. Porosité :

- Améliorer le dégazage pour l’évacuation des gaz pendant le remplissage.

- Optimiser le système d’alimentation et de coulée pour réduire les turbulences.

- Utiliser des techniques de dégazage pour éliminer les gaz dissous.

- Contrôler la température de coulée pour éviter l’inclusion d’air.

2. Retrait :

- Optimiser la conception et le positionnement des masselottes pour un apport suffisant de métal.

- Contrôler le refroidissement et la solidification pour minimiser le retrait.

- Adapter la conception pour éviter les sections épaisses ou arêtes vives.

3. Soudures froides :

- Concevoir correctement l’alimentation pour fusionner les flux de métal.

- Optimiser la température de coulée et l’écoulement du métal.

- Utiliser des revêtements ou démoulants adaptés.

4. Remplissage incomplet :

- Optimiser l’alimentation pour assurer un remplissage complet.

- Veiller à une bonne fluidité du métal par un contrôle précis de la température et de la composition.

- Adapter le moule ou utiliser un revêtement pour réduire la résistance à l’écoulement.

5. Inclusions :

- Installer des systèmes de filtration efficaces.

- Choisir des creusets et outils adaptés pour minimiser les contaminants.

- Manipuler et stocker le métal proprement.

6. Défauts de surface :

- Nettoyer et enduire soigneusement le moule, appliquer le démoulant correctement.

- Utiliser un revêtement adapté pour obtenir une surface lisse.

- Corriger les défauts de surface du moule rapidement.

7. Inexactitudes dimensionnelles :

- Optimiser la conception du moule pour compenser le retrait et assurer la précision.

- Contrôler le refroidissement et la solidification pour limiter la déformation.

- Surveiller et contrôler la température du moule.

8. Usure du moule :

- Entretenir et réparer régulièrement le moule.

- Choisir des matériaux et revêtements résistants à l’usure.

- Remplacer le moule dès signes d’usure prononcée.

9. Remplissage déséquilibré :

- Optimiser le système d’alimentation pour un écoulement homogène.

- Maintenir une vitesse de coulée constante et un processus stable.

- Prévoir une bonne évacuation des gaz pour un remplissage uniforme.

10. Défauts de finition :

- Nettoyer et enduire correctement le moule.

- Appliquer le revêtement ou le démoulant adapté.

- Contrôler la température de coulée et l’écoulement pour éviter les défauts.

Avantages de la coulée par gravité

Grâce à ses caractéristiques et à sa dynamique, la coulée par gravité offre les avantages suivants :

1. Solidification contrôlée : Permet une solidification uniforme et lente. La gravité assure un remplissage calme, limite les turbulences et améliore la solidification. Ceci donne des structures à grains fins, moins de porosité et de meilleures propriétés mécaniques.

2. Basse pression et faible turbulence : Les pressions de remplissage sont bien moindres que pour le moulage sous pression. Moins de pression et de turbulence réduit les défauts (porosité, remplissage incomplet), améliore la finition et la précision dimensionnelle.

3. Conception du moule et qualité de surface : Les moules métalliques permanents peuvent être usinés pour obtenir des surfaces lisses et de belles finitions. Un design précis et une bonne préparation du moule assurent une haute qualité.

4. Géométries complexes et flexibilité : Permet de produire des pièces complexes. Le métal remplit le moule sous gravité, autorisant des parois minces, contre-dépouilles et formes compliquées. Idéal pour de multiples applications.

5. Faibles coûts d’outillage : Outils plus simples et économiques que pour le moulage sous pression. Les moules métalliques sont réutilisables, réduisant les changements et coûts de production.

6. Grande variété de matériaux : Convient à de nombreux alliages ferreux et non ferreux, large éventail d’applications. L’aluminium, le cuivre, le magnésium sont courants.

7. Stabilité et contrôle du procédé : Les paramètres comme la température, le temps de remplissage et de refroidissement peuvent être contrôlés pour optimiser la qualité et minimiser les défauts. Une solidification lente et peu de distorsion garantissent une grande stabilité dimensionnelle.

En résumé, la combinaison de la solidification contrôlée, de faibles pressions, de moules précis, d’une grande variété de matériaux et du contrôle du processus permet une fabrication économique de pièces moulées de haute qualité, à la finition et à la précision excellentes, et à la géométrie flexible.