Zamak vs. aluminium : quelles différences en fonderie sous pression ?

Le moulage sous pression est un procédé de fabrication polyvalent et efficace qui produit des pièces métalliques de haute qualité aux formes complexes et à l’excellente précision dimensionnelle. Au cœur du procédé, le métal en fusion est injecté à haute pression dans une cavité de moule. Cette méthode est privilégiée pour sa rapidité, sa précision et la qualité supérieure du produit final.

Le choix des matériaux joue un rôle déterminant en moulage sous pression. Le métal retenu influence les propriétés de la pièce et affecte le procédé de production, le coût et l’adéquation à l’application. Parmi les différents métaux, le zinc et l’aluminium sont deux choix très répandus, chacun apportant des caractéristiques uniques.

Différences entre le moulage sous pression du zinc et de l’aluminium

Propriétés des matériaux : aluminium coulé et zinc

Comprendre les propriétés de l’aluminium et du zinc est essentiel pour sélectionner le métal adapté à votre projet de moulage sous pression. Chaque métal possède des caractéristiques physiques et mécaniques distinctes qui influencent ses performances et sa pertinence selon les applications.

Zinc :

Propriétés physiques :

Densité : Le zinc a une densité d’environ 6,6 à 7,0 g/cm³, nettement supérieure à celle de l’aluminium. Cette densité plus élevée peut être avantageuse pour des applications sensibles au poids.

Point de fusion : Le zinc fond à environ 420 °C (788 °F), ce qui est relativement bas par rapport à de nombreux métaux. Ce point de fusion plus faible réduit la consommation d’énergie lors du moulage.

Propriétés mécaniques :

Résistance : Les alliages de zinc sont réputés pour leur haute résistance et leur ténacité. Ils supportent d’importantes contraintes mécaniques, ce qui les rend idéaux pour les applications à haute résistance.

Dureté : Le zinc est généralement plus dur que l’aluminium et offre une bonne résistance à l’usure.

Alliages de zinc coulés typiques :

Aluminium :

Propriétés physiques :

Densité : L’aluminium est plus léger, avec une densité d’environ 2,7 g/cm³. Cette légèreté est essentielle dans les industries aéronautique et automobile.

Point de fusion : L’aluminium présente un point de fusion plus élevé que le zinc, typiquement autour de 660 °C (1220 °F). Il nécessite plus d’énergie pour le moulage, mais permet des applications à plus haute température.

Propriétés mécaniques :

Résistance : Bien que moins résistant que le zinc, l’aluminium offre de bonnes performances mécaniques, notamment après traitement ou alliage approprié.

Dureté : L’aluminium est généralement plus tendre que le zinc, mais ses alliages peuvent être traités pour améliorer dureté et résistance.

Alliages d’aluminium coulés typiques :

Analyse comparative des propriétés :

Poids et densité : Le zinc est plus lourd et plus dense, avantageux pour des composants compacts nécessitant de la masse. La légèreté de l’aluminium est idéale pour les applications axées sur la mobilité.

Résistance et dureté : Le zinc offre généralement une plus grande résistance et dureté, propices aux pièces durables. L’aluminium, plus tendre, peut être allié pour gagner en résistance.

Point de fusion : Le point de fusion plus bas du zinc implique des coûts énergétiques moindres et un moulage plus aisé, tandis que le point de fusion plus élevé de l’aluminium autorise l’usage en environnements à haute température.

Durée de vie des moules et tailles

La durabilité et les performances des outillages sont des facteurs critiques en moulage sous pression, car ils influencent à la fois la qualité des pièces produites et la rentabilité globale du procédé. La longévité des moules et les tailles courantes des pièces diffèrent nettement entre l’aluminium et le zinc.

Durée de vie des moules pour l’aluminium et le zinc :

Moule de moulage sous pression aluminium : Le moulage d’aluminium nécessite des températures de fusion plus élevées, susceptibles d’accélérer l’usure des moules. En général, un moule aluminium tient entre 100 000 et 150 000 cycles, selon la complexité et la maintenance. Les températures plus élevées imposent aussi des matériaux de moule plus robustes et souvent plus coûteux.

Moule de moulage sous pression zinc : Le point de fusion plus faible du zinc sollicite moins le moule, prolongeant considérablement sa durée de vie. Un moule zinc peut atteindre de 1 million à plus de 2 millions de cycles, nettement plus que l’aluminium. Malgré l’investissement initial, cette longévité accrue réduit les coûts à long terme.

Tailles typiques en moulage aluminium et zinc :

Tailles en aluminium : La faible densité de l’aluminium permet de mouler des pièces plus grandes tout en conservant un poids maîtrisé. L’aluminium convient donc aux composants de grande taille dans l’automobile et l’aéronautique, où le rapport taille/poids est crucial.

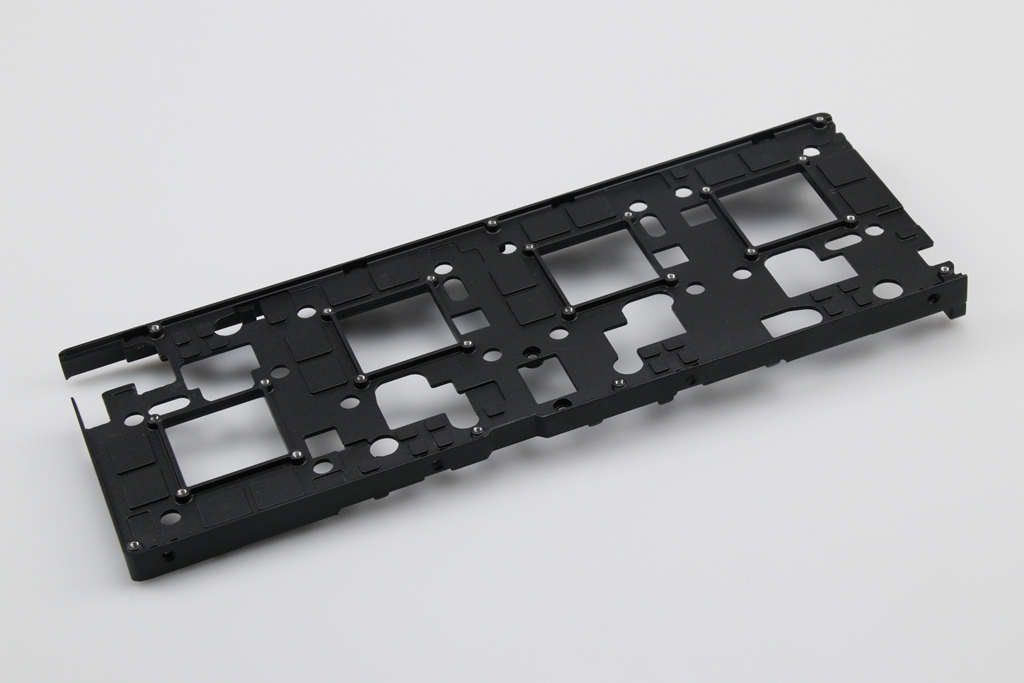

Tailles en zinc : Le zinc est généralement choisi pour des pièces plus petites et plus complexes grâce à sa densité et à son excellente fluidité, permettant une grande précision des détails. Son poids limite son intérêt pour de très grandes pièces, mais il excelle pour les composants compacts aux tolérances serrées.

Capacités de tolérances et d’état de surface

En moulage sous pression, l’obtention de tolérances précises et de finitions de surface de haute qualité est essentielle à la fonctionnalité et à l’esthétique du produit final. L’aluminium et le zinc présentent des capacités différentes dans ces domaines, en raison de leurs propriétés intrinsèques.

Tolérances du moulage aluminium :

Les pièces en aluminium moulé sous pression atteignent des tolérances de ±0,002 po/po, adaptées à la plupart des applications. Des tolérances plus serrées sont plus difficiles à maintenir de manière constante en raison de la dilatation et de la contraction thermiques de l’aluminium.

La production à grande cadence impacte la stabilité dimensionnelle, nécessitant souvent une reprise pour les applications de précision.

Tolérances du moulage zinc :

Le zinc excelle pour des tolérances plus strictes, souvent de l’ordre de ±0,0015 po/po. Les excellentes capacités d’écoulement des alliages de zinc permettent de reproduire avec précision les détails du moule, y compris pour des géométries complexes.

La stabilité du zinc pendant le procédé garantit des tolérances constantes sur de grandes séries.

Finitions de surface typiques pour l’aluminium :

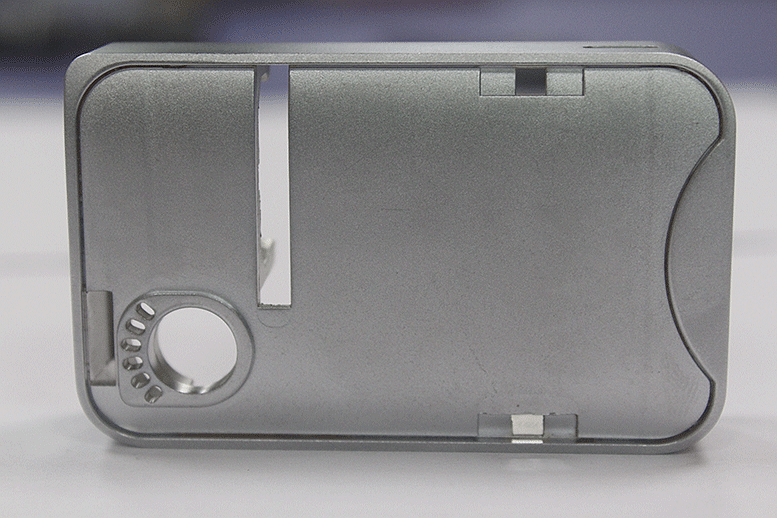

Les pièces en aluminium moulé peuvent recevoir diverses finitions de surface telles que la peinture poudre, le peinturage, l’anodisation ou la galvanoplastie. Ces traitements renforcent la résistance à la corrosion et améliorent l’esthétique.

La surface naturelle des pièces en aluminium moulé est relativement lisse, mais des opérations de ponçage ou polissage peuvent être nécessaires pour un rendu très brillant.

Finitions de surface typiques pour le zinc :

Les pièces en zinc présentent intrinsèquement une excellente qualité de surface, nécessitant souvent un minimum de post-traitement. Elles se prêtent aisément au placage, à la peinture ou aux revêtements pour améliorer l’aspect ou la fonction.

Obtenir une surface lisse et de haute qualité directement au démoulage est un avantage majeur, notamment pour les composants décoratifs ou visibles.

Capacités de parois minces

La possibilité de produire des pièces à parois minces est un atout du moulage sous pression, car elle impacte le poids final et la consommation de matière. Les alliages d’aluminium et de zinc diffèrent sur ce point, en raison de leurs propriétés et de leur comportement au moulage.

Parois minces en aluminium :

Épaisseur minimale : L’aluminium moulé sous pression atteint typiquement une paroi minimale d’environ 0,09 po (2,3 mm). Cela tient à sa bonne fluidité et à son faible retrait à la solidification.

ApplicationsAluminum's faible densité et sa résistance le rendent adapté à des composants de plus grande taille avec des parois minces ; il est largement utilisé dans l’automobile et l’aéronautique où la réduction de masse est cruciale.

Défis : Obtenir un refroidissement uniforme et éviter les défauts (voilage, porosité) est plus délicat avec des parois minces en aluminium et requiert un contrôle précis du procédé.

Parois minces en zinc :

Épaisseur minimale : Les alliages de zinc permettent des parois encore plus fines, jusqu’à 0,02 po (0,5 mm). Cela résulte de l’excellente fluidité du zinc et de son bas point de fusion, qui facilitent le remplissage de sections minces complexes.

Applications : La capacité à réaliser des parois très fines rend le zinc idéal pour de petites pièces complexes utilisées en électronique, produits grand public et ensembles mécaniques détaillés.

Avantages : Les performances du zinc pour les parois minces autorisent des composants détaillés et très précis tout en conservant résistance et durabilité.

En résumé, pour les parois minces, le zinc offre des capacités supérieures à l’aluminium, permettant des conceptions plus fines et plus complexes. L’aluminium, bien qu’un peu moins performant pour les parois ultrafines, reste une option solide pour des composants légers à épaisseur modérée. Le choix doit se fonder sur la taille, la complexité et l’usage prévu de la pièce.

Applications et secteurs d’activité

Aspect | Pièces en aluminium moulé | Pièces en zinc moulé |

|---|---|---|

Industrie automobile | Utilisées pour les pièces moteur, composants de transmission et panneaux de carrosserie. Appréciées pour leur légèreté et leur résistance. | Employées dans des pièces critiques pour la sécurité (boucles de ceinture, boîtiers d’airbag) grâce à leur haute résistance aux chocs. |

Aéronautique | Idéales pour des composants d’avion (trains d’atterrissage, éléments structurels) en raison de la faible densité et de la tenue en température. | - |

Électronique grand public | Fréquentes pour des coques d’ordinateurs portables, dissipateurs thermiques et boîtiers pour leur conductivité thermique et leur rendu esthétique. | Utilisées dans les connecteurs et boîtiers de blindage pour leurs excellentes propriétés de blindage électromagnétique. |

Équipements extérieurs | Adaptées aux équipements de plein air et de sport (cadres de vélo, matériel de camping) grâce à leur durabilité et leur résistance à la corrosion. | - |

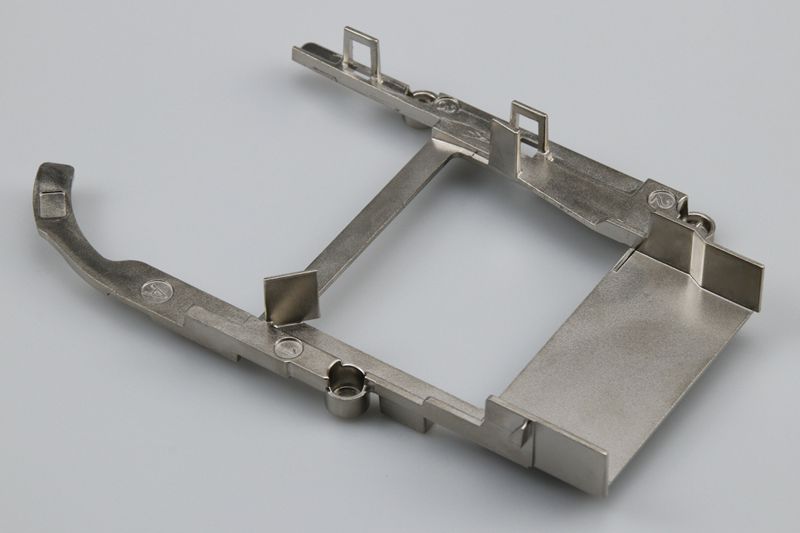

Composants de précision | - | Parfaits pour des dispositifs mécaniques, serrures et engrenages, grâce à l’obtention de tolérances serrées et de détails complexes. |

Produits de consommation | - | Couramment employés pour des composants durables et de qualité dans l’électroménager, les jouets et les objets décoratifs. |

Considérations de coût

Le coût est un facteur déterminant en fabrication, et le moulage sous pression n’y fait pas exception. Pour l’aluminium et le zinc, il convient d’évaluer le coût des moules, le coût du moulage, le coût matière et le coût de post-traitement.

Coût des moules :

Aluminium : Le point de fusion plus élevé impose des matériaux d’outillage résistants à la chaleur, plus onéreux. La durée de vie des moules est aussi plus courte en raison des contraintes thermiques.

Zinc : Le point de fusion plus bas autorise des matériaux d’outillage moins coûteux. La durée de vie prolongée liée à une moindre contrainte thermique en fait un investissement plus rentable à long terme.

Coût de moulage :

Aluminium : Généralement plus onéreux, car il faut davantage d’énergie pour fondre le métal et des systèmes de refroidissement supplémentaires.

Zinc : Le point de fusion plus faible du zinc se traduit par une consommation énergétique inférieure, rendant le procédé plus économique.

Coût matière :

Aluminium : Son prix fluctue selon le marché, mais reste en général supérieur à celui du zinc.

Zinc : Le zinc est habituellement moins cher que l’aluminium, offrant une solution matière plus économique.

Coût de post-traitement :

Aluminium : Des opérations supplémentaires (usinage, traitements de surface) peuvent être nécessaires, augmentant le coût total.

Zinc : Les pièces en zinc exigent souvent peu de post-traitements grâce à leur excellente finition et précision, ce qui peut réduire les coûts additionnels.

Avantages et limites

Chaque métal utilisé en moulage sous pression présente des atouts et des limitations. Les connaître aide les fabricants à décider en fonction de leurs besoins spécifiques.

Zinc :

Atouts en moulage sous pression :

Haute résistance et durabilité : Les alliages de zinc sont connus pour leur résistance et leur ténacité, idéals pour les applications lourdes.

Précision et détail : L’excellente fluidité du zinc autorise des pièces complexes et détaillées avec des tolérances serrées.

Longévité des moules : Le point de fusion bas prolonge la vie des outillages, réduisant les coûts à long terme.

Qualité de surface supérieure : Les pièces en zinc offrent généralement une meilleure finition, limitant les reprises.

Limites et défis :

Poids : Plus lourd que l’aluminium, le zinc est moins adapté aux applications très sensibles à la masse.

Limites de taille : Son poids le rend moins approprié pour de grandes pièces.

Résistance à la corrosion : Correcte, mais souvent inférieure à celle de l’aluminium, ce qui peut limiter certaines utilisations.

Aluminium :

Atouts en moulage sous pression :

Légèreté : Sa faible densité est idéale lorsque la réduction de masse est cruciale (automobile, aéronautique).

Tenue en température : L’aluminium supporte des températures plus élevées, adapté aux applications hautes températures.

Résistance à la corrosion : Il forme naturellement une couche d’oxyde protectrice.

Recyclabilité : Hautement recyclable, avantageux sur les plans environnemental et économique.

Limites et défis :

Durée de vie des moules : Le point de fusion élevé réduit la longévité des outillages.

Coût : Globalement plus coûteux que le zinc, tant en matière qu’en procédé.

Tolérances et surface : Atteindre le niveau de précision et de finition du zinc est plus exigeant et peut nécessiter des étapes supplémentaires.

Critères de décision pour les fabricants :

Besoins de l’application : Choisir selon la résistance requise, le poids et l’exposition à la chaleur ou aux milieux corrosifs.

Rentabilité : Considérer le coût global (matière, production, post-traitement).

Précision et détail : Le zinc convient mieux pour des pièces très détaillées ou complexes.

Environnement : La recyclabilité de l’aluminium peut être déterminante pour des projets écoresponsables.

Quand choisir le moulage aluminium

Choisir le bon matériau est essentiel pour atteindre les objectifs de qualité, de fonctionnalité et de coût. L’aluminium est souvent préféré pour ses avantages dans certains cas. Voici des situations où le moulage aluminium est recommandé :

Besoins de légèreté : Sa faible densité est idéale en automobile et aéronautique, où la réduction de masse améliore performance et rendement énergétique.

Applications à haute température : L’aluminium conserve sa résistance à chaud, adapté aux pièces moteur, ustensiles de cuisson et luminaires.

Exigences anticorrosion : En milieux humides ou chimiques, la résistance naturelle à la corrosion de l’aluminium est un atout (marine, équipements extérieurs, compartiments moteur).

Géométries complexes à épaisseur modérée : Sa bonne coulabilité convient aux formes complexes avec parois modérées, conciliant détail et résistance.

Considérations environnementales : Sa recyclabilité et la disponibilité de matière recyclée en font un choix vertueux.

Pièces durables et résistantes : Les alliages d’aluminium offrent robustesse et longévité pour composants mécaniques, dispositifs de sécurité automobile et autres besoins haute résistance.

Grandes pièces : Plus adapté que le zinc pour des formats importants grâce à sa légèreté, avec un bon compromis entre taille et maniabilité.

Grandes séries : Malgré une durée de vie de moule plus courte que le zinc, l’aluminium reste intéressant économiquement pour les longues séries.

Quand choisir le moulage zinc

Grâce à ses propriétés spécifiques, le zinc est préférable dans de nombreux cas. Savoir quand le privilégier face à l’aluminium peut améliorer performance, coût et qualité. Situations de choix :

Haute précision et détails fins : Pour des pièces complexes et très précises, la fluidité du zinc et sa capacité à reproduire les microdétails en font le matériau idéal.

Petits à moyens composants : Sa densité et ses qualités de moulage le rendent parfait lorsque le poids n’est pas critique.

Parois très fines : Le zinc autorise des parois extrêmement minces sans sacrifier la résistance, utile en électronique et micromécanique.

Longévité des moules : Pour réduire les coûts sur grands volumes, la durée de vie accrue des moules zinc est déterminante.

Finition esthétique supérieure : Peu de post-traitement est nécessaire pour obtenir des surfaces de haute qualité, idéal pour des produits décoratifs ou visibles.

Économie sur gros volumes : Longévité des moules, point de fusion bas et post-traitement limité rendent le zinc très compétitif en grande série.

Blindage électromagnétique : Avantageux pour les composants électroniques nécessitant une protection CEM (EMI).

Ce que nous proposons en fonderie de précision

Nos services de fabrication sur mesure pour pièces de fonderie de précision couvrent principalement le moulage sous pression, la cire perdue, le moulage au sable et le moulage par gravité. Selon les besoins variés des clients, nous proposons le procédé de fonderie le plus adapté.