Fonderie sous pression de zinc | Processus, matériaux, avantages, applications

Dans le vaste paysage des procédés de fabrication, une méthode se distingue par sa polyvalence, sa précision et son efficacité : le moulage sous pression du zinc. Ce blog explore le monde du moulage sous pression du zinc et son importance pour les acheteurs et les ingénieurs de conception de pièces recherchant des pièces ou des services de moulage sous pression de zinc sur mesure.

Brève présentation du moulage sous pression du zinc

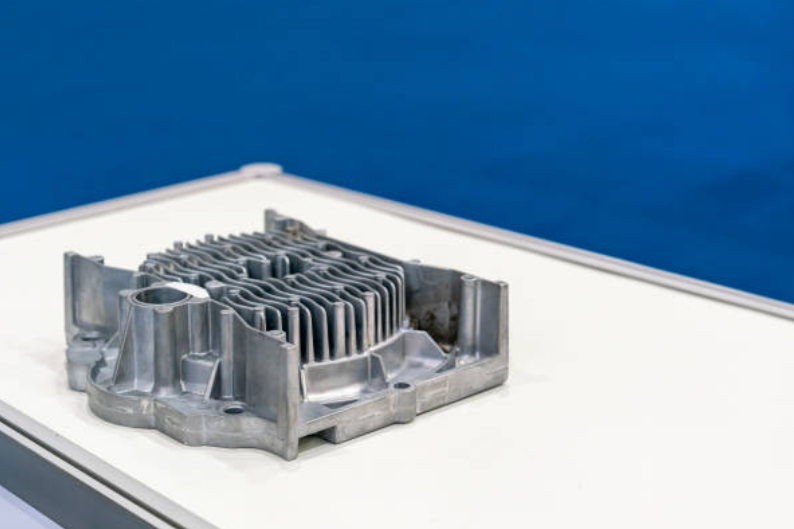

Le moulage sous pression du zinc est un procédé de fabrication qui consiste à injecter du zinc allié fondu dans un moule conçu sur mesure, permettant de réaliser des composants complexes et très détaillés. Ce procédé est populaire en raison de sa précision dimensionnelle exceptionnelle et de sa capacité à produire des formes complexes avec des tolérances serrées. Les alliages de zinc ont un point de fusion bas, sont faciles à mouler et à usiner, et offrent d'excellentes propriétés pour les traitements de surface. De plus, la densité élevée du zinc accentue la sensation de qualité des pièces, ce qui n’est pas disponible avec d'autres alliages à forte densité ou les alliages d’aluminium pour moulage sous pression.

Importance du moulage sous pression du zinc dans l’industrie

Le moulage sous pression du zinc joue un rôle essentiel dans l’industrie manufacturière grâce à ses nombreux avantages. Sa polyvalence, son efficacité économique et sa capacité à produire des pièces de haute qualité avec d’excellentes finitions de surface en font un choix privilégié dans de nombreux secteurs.

Étapes du processus de moulage sous pression du zinc

Le processus de moulage sous pression du zinc comprend plusieurs étapes pour obtenir des pièces fiables et constantes. Il commence par la préparation du moule, puis la fusion de l’alliage de zinc, suivie de l’injection du métal fondu dans la cavité du moule. Après refroidissement et solidification, la pièce est éjectée, ébavurée et finie selon les spécifications requises.

Conception et préparation du moule

Conception de la pièce

Commencez par concevoir le composant souhaité, ce qui inclut la réalisation de dessins détaillés ou de modèles CAO, en 3D et 2D. Contactez Neway pour une étude de conception gratuite pour vos pièces de moulage sous pression.

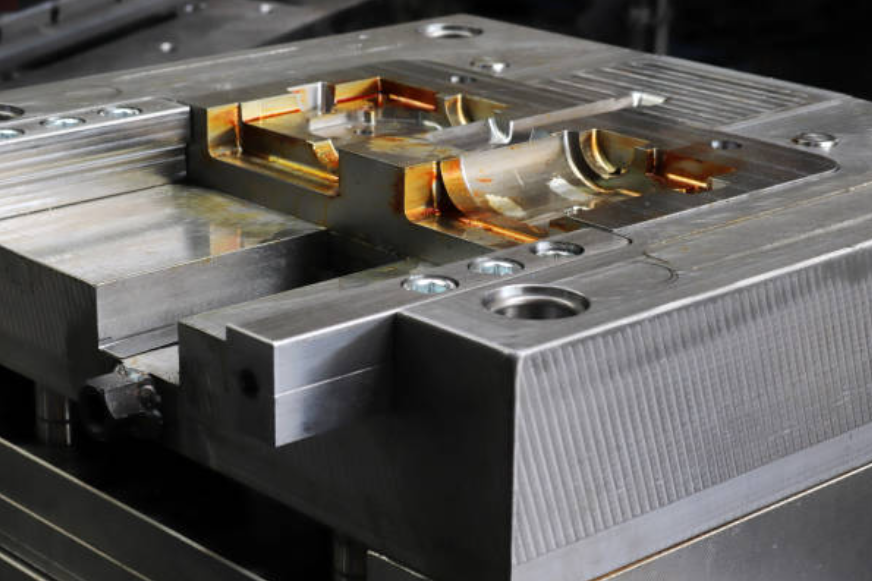

Fabrication du moule

Une fois la conception finalisée, un moule est fabriqué, généralement en acier, et composé de deux parties (« matrice » et « contre-matrice ») qui peuvent être ouvertes et fermées.

Préparation de la machine de moulage sous pression

La machine de moulage sous pression est préparée pour fonctionner, y compris le préchauffage de la machine et du moule à la température requise.

À ce stade, il faut concevoir le moule et choisir une presse de moulage du zinc de la capacité adaptée à la taille des pièces et au nombre de cavités.

Fusion de l’alliage de zinc

L’alliage de zinc, généralement un mélange de zinc, aluminium, cuivre et autres métaux, est fondu dans un four à une température spécifique. Le point de fusion bas permet de réduire les coûts de fusion et facilite le travail du zinc.

Injection

- Le zinc fondu est injecté dans la machine de moulage sous pression.

- La presse comporte deux plateaux : l’un maintient la matrice fixe, l’autre la contre-matrice.

- Le zinc fondu est injecté sous haute pression dans la cavité, assurant un remplissage précis et la reproduction fidèle de la forme.

Refroidissement et solidification

- Après injection, la matrice reste fermée pendant le refroidissement et la solidification du métal.

- Le temps de refroidissement dépend de l’épaisseur et de la complexité de la pièce.

Ouverture du moule

- Lorsque le métal a suffisamment refroidi et solidifié, les matrices sont ouvertes et la pièce est extraite.

- La pièce peut encore comporter des bavures qui seront supprimées à l’étape suivante.

Ébavurage et finition

- Les bavures sont supprimées à l’aide d’outils de coupe ou de différentes méthodes.

- Des opérations complémentaires comme l’usinage CNC, le meulage ou le polissage peuvent être utilisées pour obtenir la finition et la précision dimensionnelle souhaitées.

- La pièce en zinc subit une inspection rigoureuse pour vérifier qu’elle répond bien aux spécifications et aux standards de qualité.

- Cela peut inclure des mesures dimensionnelles, un contrôle visuel et des tests fonctionnels.

Le moulage sous pression du zinc est réputé pour sa grande précision, permettant la fabrication de pièces complexes avec des tolérances serrées. Ce procédé permet de réaliser des géométries compliquées et des sections minces difficiles ou coûteuses à produire autrement. De plus, il offre une grande efficacité de production pour fabriquer rapidement des pièces en grande quantité.

Matériaux utilisés pour le moulage sous pression du zinc

Les alliages de zinc sont les principaux matériaux utilisés pour ce procédé. L’alliage le plus courant est le Zamak 3 (alliage de zinc avec aluminium, magnésium et cuivre). D’autres alliages comme ZA-8 et Zamak 7 offrent des propriétés spécifiques selon les applications.

Alliages de zinc couramment utilisés

Classification du matériau | Type de matériau | Procédé applicable | Fiche technique |

Alliage de zinc | Zamak 3 | Moulage sous pression | |

Alliage de zinc | Zamak 5 | Moulage sous pression | |

Alliage de zinc | Zamak 2 | Moulage sous pression | |

Alliage de zinc | Zamak 7 | Moulage sous pression | |

Alliage de zinc | ZA-8 | Moulage sous pression |

Critères de sélection des alliages de zinc appropriés

Lors du choix d’un alliage de zinc pour une application donnée, il faut prendre en compte les exigences mécaniques, l’environnement et l’aspect esthétique. L’avis d’un expert reconnu dans le moulage sous pression du zinc permet d’identifier l’alliage le plus adapté à chaque projet. Vous pouvez également utiliser l’outil Material Selector de Neway pour comparer et choisir les matériaux adaptés.

Avantages du moulage sous pression du zinc

Haute précision et exactitude dimensionnelle

L’un des principaux avantages du moulage sous pression du zinc est d’atteindre une grande précision et une excellente exactitude dimensionnelle. Le procédé permet de respecter des tolérances serrées et de répondre aux spécifications. Ce niveau de précision est crucial pour les industries exigeant un ajustement précis et une fonctionnalité optimale.

Excellente finition de surface et esthétique

Le moulage sous pression du zinc offre d’excellentes finitions, idéal pour les pièces devant présenter un aspect esthétique. Il est possible d’obtenir des surfaces lisses, des détails fins et des textures variées, améliorant ainsi l’apparence du produit final. Que ce soit une finition polie ou une texture spécifique, le procédé permet d’obtenir l’effet visuel recherché.

Grande résistance et durabilité

Malgré leur légèreté, les pièces moulées sous pression en zinc présentent une excellente résistance mécanique et durabilité. Les alliages de zinc offrent une haute résistance à la traction et aux chocs, ce qui les rend adaptés aux applications où la solidité et la longévité sont essentielles.

Rentabilité et efficacité de production

Le moulage sous pression du zinc permet des solutions économiques pour la fabrication de pièces sur mesure. Sa vitesse de production élevée permet de fabriquer rapidement de grandes quantités, réduisant ainsi le coût unitaire. La fiabilité et la durabilité des pièces moulées réduisent également les coûts de maintenance ou de remplacement sur la durée.

Applications du moulage sous pression du zinc

Industrie automobile

L’industrie automobile utilise largement le moulage sous pression du zinc pour divers composants. Des supports de moteur aux carters de transmission, les pièces moulées sous pression offrent la résistance, la précision et la rentabilité requises par le secteur. Ce procédé permet de produire des pièces légères sans compromis sur la performance.

Industrie électronique

Dans l’industrie électronique, le moulage sous pression du zinc est essentiel pour la fabrication de connecteurs, de boîtiers et d’autres composants. Il offre une excellente protection contre les interférences électromagnétiques et permet la création de designs complexes avec des tolérances serrées, idéal pour les composants miniaturisés.

Biens de consommation

Le moulage sous pression du zinc est largement utilisé pour des pièces de serrures, de quincaillerie et des éléments décoratifs. La polyvalence du procédé permet de réaliser des designs complexes et esthétiques, valorisant les produits de consommation. La durabilité et la résistance à la corrosion des alliages de zinc garantissent la longévité de ces composants.

Autres industries bénéficiaires du moulage sous pression du zinc

Ce procédé est aussi utilisé dans l’aéronautique, la plomberie, les dispositifs médicaux et bien d’autres secteurs. La polyvalence des alliages de zinc, associée à l’efficacité et à la qualité des résultats, explique son succès dans de nombreuses industries.

Inconvénients du moulage sous pression du zinc

Bien que le moulage sous pression du zinc présente de nombreux avantages, il convient de connaître certains inconvénients afin de faire les meilleurs choix pour chaque application.

Résistance limitée à la température

Un des principaux inconvénients des pièces moulées sous pression en zinc est leur résistance limitée à la température comparé à l’acier ou à l’aluminium. Le point de fusion du zinc est relativement bas (~400°C), limitant son usage dans des environnements à haute température.

Potentiel de porosité de surface

Les pièces moulées sous pression en zinc peuvent présenter une porosité de surface, c’est-à-dire de petites cavités à la surface. Celles-ci peuvent nuire à l’apparence et, dans les zones critiques, à l’intégrité structurelle de la pièce. Un bon design du moule, un contrôle précis du procédé et des traitements de surface adaptés permettent de limiter ce phénomène. Par exemple, le pelage du revêtement peut survenir sur des pièces huilées après une longue utilisation.

Limites de taille et de poids

Par rapport à d’autres procédés de moulage, le moulage sous pression du zinc présente des limitations pour la taille et le poids des pièces produites. Les pièces très grandes ou lourdes posent des difficultés pour la conception du moule, la coulabilité du matériau et l’extraction de la pièce. Pour ces cas, le moulage au sable ou la cire perdue sont plus appropriés.

Coûts d’outillage plus élevés pour les formes complexes

Le moulage sous pression du zinc nécessite des moules complexes pour des géométries précises. Leur conception et fabrication sont plus coûteuses que les moules simples des autres procédés. Les formes avec contre-dépouilles ou parois minces augmentent la complexité et donc les coûts de fabrication et d’outillage.

Considérations environnementales

Bien que les alliages de zinc soient recyclables, le procédé implique des opérations énergivores (fusion, moulage). Une bonne gestion des déchets et le recyclage sont essentiels pour minimiser l’impact environnemental. Il est crucial de choisir des prestataires adoptant des pratiques durables et des systèmes de recyclage efficaces.

Comment choisir un prestataire fiable pour le moulage sous pression du zinc ?

Critères de sélection d’un prestataire

Pour choisir un prestataire, il faut évaluer son expérience, sa réputation, la gamme de services proposée et sa capacité à répondre aux exigences spécifiques du projet. La collaboration avec un partenaire compétent et fiable garantit le succès du projet.

Assurance qualité et certifications à rechercher

L’assurance qualité est primordiale pour le moulage sous pression du zinc. Privilégiez les prestataires certifiés ISO 9001 et, pour l’automobile, IATF 16949, gage de standards élevés tout au long du processus.

Importance de l’expertise et de l’expérience

Le moulage sous pression du zinc est un domaine spécialisé nécessitant une expertise technique sur les alliages, la conception des moules et l’optimisation des procédés. Un prestataire expérimenté saura vous conseiller du choix du matériau à la production en série.

Présentation de Neway

Neway se consacre depuis 30 ans à la fabrication sur mesure de pièces métalliques et plastiques. Nous disposons d’une équipe de conception solide, d’un département de production et d’un système de contrôle qualité performant. Si vous recherchez un fournisseur fiable pour le moulage sous pression du zinc, contactez-nous sans hésiter.