Service de moulage sous pression d’aluminium en ligne

Nous proposons un service sur mesure de moulage sous pression d’aluminium, de la conception jusqu’à la pièce finie, afin de fournir des pièces en aluminium de haute qualité à moindre coût.

Envoyez-nous vos conceptions et spécifications pour un devis gratuit

Tous les fichiers téléchargés sont sécurisés et confidentiels

Qu’est-ce que le service de moulage sous pression d’aluminium ?

Notre service de moulage sous pression d’aluminium fournit des composants métalliques de haute qualité et à coût maîtrisé grâce à un procédé de précision assurant une excellente exactitude dimensionnelle et un très bel état de surface. Idéal pour l’automobile, l’aéronautique et l’industrie.

Applications des pièces moulées sous pression

Les pièces en aluminium moulé sous pression sont légères et résistantes, et utilisées dans divers secteurs : aéronautique, automobile, électronique grand public, etc., pour des composants de haute précision.

Moulage sous pression à chambre chaude vs chambre froide

Le moulage sous pression à chambre chaude et à chambre froide sont deux méthodes principales de l’industrie, chacune adaptée à différents métaux et applications, avec leurs avantages et limites.

Moulage sous pression à chambre chaude

Aussi appelé moulage gooseneck, le métal fondu reste dans une chambre chauffée adjacente à la cavité de moulage. Un piston immergé pousse le métal dans le moule via un canal coudé. Idéal pour les métaux à faible point de fusion (zinc, magnésium, certaines alliages d’aluminium) avec des temps de cycle très courts, mais pas adapté aux métaux à haut point de fusion.

Moulage sous pression à chambre froide

Utilisé pour les métaux à haut point de fusion (alliages d’aluminium, cuivre), le métal fondu est transvasé dans une chambre froide externe, puis injecté dans le moule par un piston hydraulique ou mécanique. Permet des pièces denses et complexes, évitant d’endommager la machine, mais les temps de cycle sont plus longs en raison du transvasement.

Fonderie sous pression en aluminium Materials

Capacités de moulage sous pression d’aluminium Neway

Neway est spécialisé dans le moulage sous pression d’aluminium et propose des services sur mesure avec une large gamme de tailles et de finitions de surface. Contactez-nous et envoyez vos plans pour un service complet.

Comment fonctionne le moulage sous pression chez Neway

Découvrez les bases du procédé : injection de métal fondu sous haute pression dans des moules en acier pour produire des pièces complexes. La vidéo couvre les alliages courants (aluminium, zinc, magnésium) et explique comment le coût initial du moule est compensé par l’efficacité en volume.

Finitions disponibles pour pièces personnalisées

Notre service de traitement de surface offre des finitions spécialisées pour améliorer durabilité, esthétique et performance. Nous proposons électrodéposition, anodisation, revêtement en poudre et revêtements barrières thermiques pour optimiser résistance à la corrosion et à l’usure.

En savoir plus

Usinage

En savoir plus

Peinture

En savoir plus

Dépôt physique en phase vapeur (PVD)

En savoir plus

Sablage

En savoir plus

Galvanoplastie

En savoir plus

Polissage

En savoir plus

Anodisation

En savoir plus

Thermolaquage

En savoir plus

Électropolissage

En savoir plus

IMD (In-Mold Decoration)

En savoir plus

Finition brossée

En savoir plus

Oxyde noir

En savoir plus

Traitement thermique

En savoir plus

Tournage

En savoir plus

Revêtement Alodine

En savoir plus

Chromage

En savoir plus

Phosphatation

En savoir plus

Nitruration

En savoir plus

Galvanisation à chaud

En savoir plus

Vernis

En savoir plus

Revêtement Téflon

En savoir plus

Revêtements thermiques

En savoir plus

Revêtements barrières thermiques

En savoir plus

Passivation

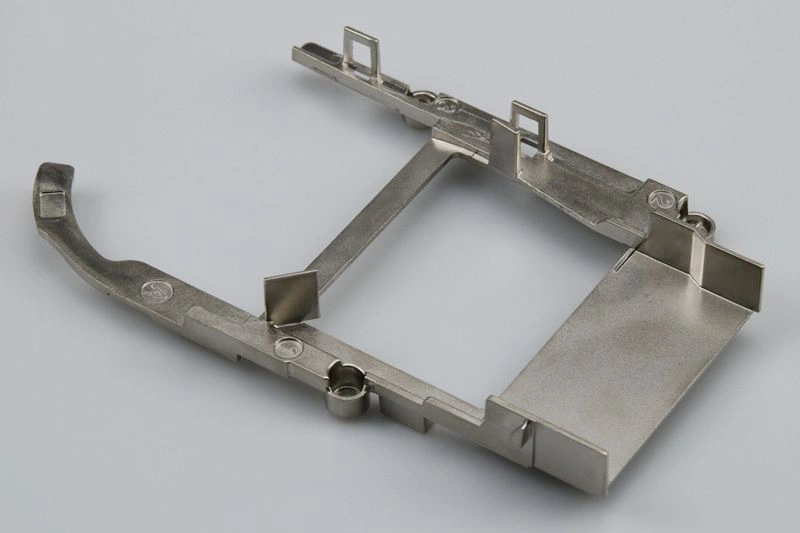

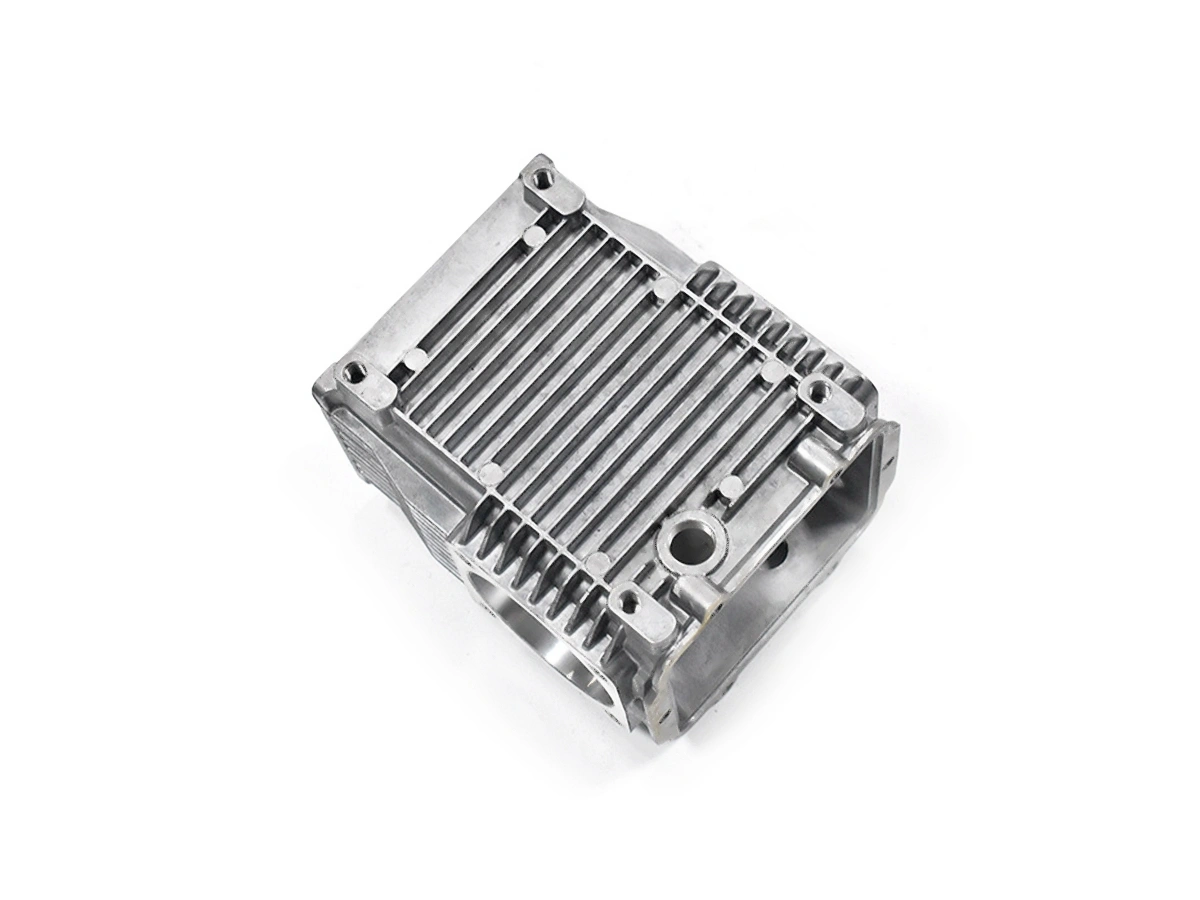

Galerie de pièces moulées sous pression en aluminium

Explorez notre collection de pièces moulées sous pression en aluminium : des composants automobiles aux applications aérospatiales, fabriqués avec précision et durabilité grâce à un processus contrôlé en température. Découvrez le savoir-faire technique et artistique derrière chaque pièce.

Commençons un nouveau projet aujourd'hui

Conseils de conception pour pièces moulées sous pression

Appliquez ces recommandations pour améliorer l’efficacité de fabrication, réduire les défauts et garantir la cohérence. En suivant les valeurs standards de l’industrie, optimisez le refroidissement, minimisez les concentrations de contraintes et simplifiez le processus de moulage.