Fonderie sous pression vs. moulage au sable : faire le bon choix

Aperçu des procédés de moulage

Les procédés de moulage jouent un rôle crucial dans la fabrication sur mesure, offrant un moyen polyvalent de créer des composants métalliques complexes et détaillés. Les méthodes de moulage, telles que la coulée sous pression et la coulée en sable, sont indispensables dans diverses industries, notamment l’électronique grand public, les télécommunications, les solutions d’éclairage, les outils électriques et les systèmes de verrouillage.

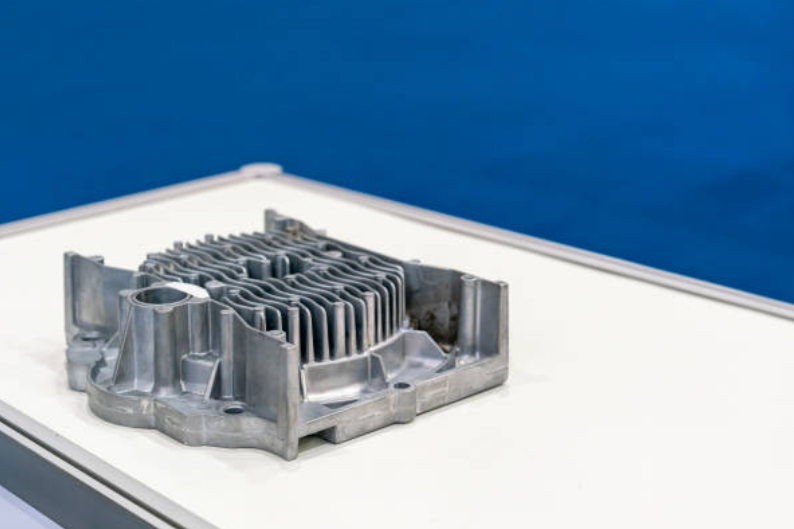

La coulée sous pression est une technique axée sur la précision, reconnue pour ses capacités de haute précision avec des tolérances serrées allant jusqu’à 0,1 mm. Elle consiste à injecter du métal en fusion, souvent de l’aluminium ou du zinc, dans des moules en acier sous haute pression, produisant des pièces caractérisées par une finition de surface supérieure et une précision dimensionnelle élevée.

En revanche, la coulée en sable, méthode plus traditionnelle, utilise des moules en sable pour façonner les pièces métalliques. Bien qu’elle n’atteigne pas la précision de la coulée sous pression, la coulée en sable excelle par sa polyvalence, son rapport coût-efficacité et son adaptation aux composants plus grands et complexes. Elle est appliquée dans des industries telles que les solutions d’éclairage et les outils électriques, où la durabilité et la robustesse priment sur la précision absolue. En somme, la comparaison entre coulée sous pression et coulée en sable souligne l’importance de choisir le procédé de moulage adapté aux exigences spécifiques de l’industrie et à l’application prévue.

Processus de coulée sous pression

La coulée sous pression commence par la préparation du moule, généralement en acier. Le moule est constitué de deux parties, la partie supérieure (moule de couverture) et la partie inférieure (moule d’éjection), usinées avec précision pour former la pièce souhaitée. Le métal en fusion, souvent de l’aluminium, du zinc ou du magnésium, est chauffé jusqu’à atteindre la température et la consistance désirées. Dans la méthode à chambre froide, le métal en fusion est versé dans la chambre puis injecté dans la cavité du moule. Dans le même temps, dans la méthode à chambre chaude, la chambre est plongée dans le métal en fusion, permettant un processus de coulée continu. Une fois le métal ayant rempli la cavité et solidifié, le moule s’ouvre et la pièce est éjectée.

Matériaux utilisés :

Les matériaux de coulée sous pression sont choisis pour leur excellente fluidité et leur stabilité dimensionnelle durant le processus. Les métaux et alliages courants incluent l’aluminium, connu pour ses propriétés légères et sa résistance à la corrosion, le zinc pour ses excellentes propriétés de moulage, et le magnésium pour son rapport exceptionnel résistance/poids.

Grade | Résistance à la traction (MPa) | Limite d’élasticité (MPa) | Dureté (Brinell) | Résistance au cisaillement (MPa) | Résistance à l’impact (J) | Résistance à la fatigue (MPa) | Conductivité thermique (W/m·K) | Densité (g/cm³) | Plage de fusion (°C) |

276 | 241 | 95 | 207 | 24 | 96 | 167 | 2,7 | 582-652 | |

185 | 145 | 68 | 115 | 17 | 110 | 201 | 2,7 | 606-652 | |

572 | 503 | 150 | 331 | 32 | 159 | 130 | 2,8 | 477-635 | |

270 | 200 | 70 | 170 | 35 | 75 | 167 | 2,68 | 540-650 | |

215 | 150 | 60 | 125 | 15 | 75 | 96 | 2,7 | 540-650 | |

310 | 260 | 80 | 186 | 18 | 100 | 149 | 2,72 | 570-640 | |

295 | 255 | 87 | 190 | 25 | 100 | 96 | 2,7 | 570-640 | |

240 | 215 | 80 | 190 | 15 | 85 | 116 | 2,68 | 593-620 |

Avantages de la coulée sous pression :

Haute précision : La coulée sous pression atteint des tolérances serrées, avec des valeurs de précision aussi faibles que 0,1 mm, ce qui la rend idéale pour les industries où les dimensions exactes sont cruciales, telles que l’aérospatiale et les dispositifs médicaux.

Post-traitement minimal : Les pièces en coulée sous pression nécessitent souvent peu de finition, car le procédé produit des pièces avec des surfaces lisses et des détails fins, réduisant ainsi le besoin d’un travail post-production étendu et améliorant le rapport coût-efficacité.

Production rapide : La coulée sous pression permet une production à grande échelle avec des temps de cycle courts. Cette rapidité la rend adaptée à des secteurs comme la mobilité électrique, où la demande de composants est élevée et l’efficacité de production primordiale.

En conclusion, la coulée sous pression est un procédé de fabrication polyvalent et efficace répondant à divers secteurs. Sa capacité à produire des composants de haute précision avec un post-traitement minimal et une production rapide en fait une pierre angulaire de la fabrication moderne. Elle contribue significativement au succès de secteurs tels que la mobilité électrique et l’aérospatiale.

Processus de moulage en sable

La coulée en sable consiste à mouler avec du sable et un liant, généralement de l’argile. Le procédé débute par un modèle, une réplique de la pièce souhaitée, placé dans le sable pour créer une cavité de moulage. Le moule est ensuite divisé en deux parties – la partie supérieure (coquille) et la partie inférieure. Après retrait du modèle, le métal en fusion, souvent de l’aluminium, du laiton ou du fer, est versé dans la cavité. Une fois le métal refroidi et solidifié, le moule est ouvert et la pièce moulée retirée, prête pour un traitement ultérieur.

Types de moulage en sable

Moulage en sable vert : Le type le plus courant, il utilise un mélange de sable, d’argile et d’eau comme matériau de moule. Il est économique et polyvalent.

Moulage en sable à résine : Une résine est ajoutée au mélange de sable pour améliorer la résistance du moule et la finition de surface. Ce type convient aux pièces plus complexes et détaillées.

Moulage en coquille : Dans cette méthode, le sable est mélangé avec une résine thermodurcissable puis chauffé jusqu’à durcissement. Il en résulte une grande précision et une stabilité dimensionnelle.

Matériaux utilisés

Les matériaux de moulage en sable varient largement, mais incluent couramment des métaux comme l’aluminium, le laiton, le bronze et le fer. Le choix dépend des propriétés mécaniques désirées, du coût et des exigences d’application.

Avantages de la coulée en sable

Polyvalence pour les grandes pièces : La coulée en sable excelle dans la production de composants volumineux et imposants, ce qui la rend indispensable pour des secteurs comme les outils électriques et les solutions d’éclairage.

Faibles coûts d’outillage : Comparé à des procédés comme la coulée sous pression, la coulée en sable engendre des coûts d’outillage et de mise en place moindres, ce qui la rend économique pour des séries petites à moyennes.

Géométries complexes : La coulée en sable permet de créer des formes complexes et détaillées avec une relative facilité, offrant une grande liberté de conception dans les industries où les formes uniques sont essentielles.

< p>En conclusion, la coulée en sable offre une solution économique et flexible pour fabriquer une large gamme de pièces, particulièrement adaptée aux composants importants et aux designs complexes. Sa capacité à s’adapter à divers matériaux et son rapport coût-efficacité en font un procédé précieux dans des industries telles que les systèmes de verrouillage et les outils électriques.

Comparaison des procédés de moulage

Exigences d’outillage : La coulée sous pression nécessite des moules complexes et de précision, ce qui peut être coûteux. En revanche, la coulée en sable repose sur des modèles et des moules relativement simples, réduisant les coûts initiaux d’outillage.

Finition de surface : La coulée sous pression offre une excellente finition de surface, nécessitant souvent peu de post-traitement. La coulée en sable peut produire des finitions variables, certaines pièces nécessitant un travail supplémentaire pour atteindre la douceur souhaitée.

Tolérances : La coulée sous pression excelle en précision avec des tolérances serrées pouvant atteindre 0,1 mm. La coulée en sable offre généralement des tolérances modérées, variables selon la complexité de la pièce et les compétences de l’opérateur.

Rendement de production : La coulée sous pression bénéficie de taux de production élevés et de temps de cycle courts, ce qui la rend idéale pour les industries avec une forte demande en pièces. La coulée en sable a généralement des rendements inférieurs en raison de cycles plus longs, la rendant plus adaptée aux petites séries.

Déchets et durabilité : La coulée sous pression est efficace en matière de matériaux avec peu de déchets, et les rebuts peuvent souvent être recyclés. La coulée en sable génère plus de déchets matériels, principalement liés à l’élimination du sable usagé. Cependant, le sable peut être recyclé, et certains procédés comme la coulée en coquille sont plus durables. Les deux procédés nécessitent de l’énergie pour chauffer et fondre le métal.

Aspect | Coulée sous pression | Coulée en sable |

|---|---|---|

Exigences d’outillage | Coûts d’outillage initiaux élevés | Coûts d’outillage initiaux plus faibles |

Moules complexes requis | Modèles et moules simples | |

Finition de surface | Finition de surface excellente | Finition variable |

Lisse et précise | Peut nécessiter un post-traitement | |

Tolérances | Haute précision, <0,1 mm | Précision modérée, variable |

Adapté aux tolérances serrées | Tolérances typiques >0,5 mm | |

Rendement de production | Rendements de production élevés | Rendements de production plus faibles |

Temps de cycle courts | Temps de cycle longs | |

Déchets et durabilité | Efficace en matériaux | Déchets matériels plus importants |

Déchets matériels minimes | Potentiel d’élimination du sable | |

Rebut recyclable | Consommation énergétique élevée |

Applications personnalisées de moulage

Secteurs où la coulée sous pression est privilégiée

Automobile : La coulée sous pression est largement utilisée dans l’industrie automobile pour la fabrication de composants moteur, de pièces de transmission et de structures. Elle offre une grande précision et d’excellentes propriétés mécaniques, ce qui la rend idéale pour produire des pièces automobiles critiques.

Électronique grand public : Ce secteur repose sur la coulée sous pression pour fabriquer des composants légers et finement conçus comme les coques de smartphones, les boîtiers d’ordinateurs portables et les corps d’appareils photo. La capacité à créer des structures précises à paroi fine est un avantage majeur.

Télécommunication : La coulée sous pression est privilégiée pour produire des composants d’équipements de télécommunications tels que les boîtiers d’antenne, les connecteurs et les supports. La capacité à atteindre des tolérances serrées et une qualité constante est cruciale dans ce secteur.

Aérospatiale : Les applications aérospatiales exigent des composants légers et de haute qualité avec une porosité minimale. La coulée sous pression est utilisée pour fabriquer des composants d’avions comme les pales de turbine, les boîtiers et les pièces structurelles où la précision et la résistance sont primordiales.

Dispositifs médicaux : L’industrie médicale bénéficie de la coulée sous pression pour produire des boîtiers d’instruments, des composants d’appareils et du matériel grâce à sa capacité à maintenir des tolérances strictes et des finitions de surface.

Exemples de produits fabriqués par coulée sous pression

Blocs moteurs en alliage d’aluminium pour applications automobiles.

Coques d’ordinateurs portables en alliage de magnésium pour électronique grand public.

Connecteurs en alliage de zinc pour appareils de télécommunication.

Composants en alliage d’aluminium à haute résistance pour aéronautique.

Pièces usinées de précision en alliage d’aluminium pour dispositifs médicaux.

Secteurs où la coulée en sable est privilégiée

Machines lourdes : La coulée en sable est couramment utilisée pour produire de gros composants lourds de machines, tels que des blocs moteurs pour équipements industriels, des engrenages et des poulies. Sa capacité à gérer des tailles et poids importants est un avantage.

Architecture : La coulée en sable est préférée pour produire des ouvrages métalliques décoratifs et ornementaux utilisés en architecture, notamment des portails, des rampes et des sculptures. Sa polyvalence permet des designs complexes.

Art et artisanat : Les industries artistiques et artisanales utilisent souvent la coulée en sable pour créer des sculptures métalliques uniques, des statues et des pièces artistiques en raison de leur flexibilité dans la création de formes complexes.

Production d’énergie : La coulée en sable est employée dans l’industrie de la production d’énergie pour fabriquer des pales de turbine, des carters et d’autres composants critiques. Elle peut gérer les grandes tailles et formes complexes requises dans ce secteur.

Marine : Les composants pour applications marines, tels que les hélices, pièces de navires et accessoires marins, sont souvent fabriqués par coulée en sable, car elle offre durabilité et résistance à la corrosion.

Exemples de produits fabriqués par coulée en sable

Blocs moteurs en fer pour machines lourdes.

Portails décoratifs en fer et rampes.

Sculptures en bronze et pièces artistiques.

Pales de turbine en acier pour la production d’énergie.

Accessoires et composants marins en laiton.

En résumé, la coulée sous pression excelle dans les industries nécessitant une grande précision et des géométries complexes, comme l’automobile et l’électronique grand public. La coulée en sable brille dans les applications où la polyvalence, le rapport coût-efficacité et la capacité à traiter de grandes tailles sont primordiales, comme les machines lourdes et l’architecture métallique. Le choix entre ces méthodes de moulage dépend des besoins spécifiques de chaque industrie et de l’application envisagée.

Facteurs de décision

Le choix entre la coulée sous pression et la coulée en sable est une décision cruciale en fabrication, qui doit être fondée sur une évaluation minutieuse de plusieurs facteurs clés afin d’assurer le meilleur choix pour un projet donné.

Facteurs spécifiques au projet

Taille de la pièce : La coulée sous pression est souvent préférée pour les composants petits et complexes nécessitant une haute précision et des tolérances strictes. Sa capacité à obtenir des détails fins et des surfaces lisses la rend adaptée aux secteurs comme l’électronique grand public et les télécommunications.

Complexité de la pièce : La coulée sous pression répond mieux aux géométries complexes grâce à ses capacités de précision. Toutefois, la flexibilité de la coulée en sable peut être avantageuse si une pièce présente des formes irrégulières ou des cavités internes difficiles à réaliser avec des moules.

Quantité : Les volumes de production élevés sont généralement plus rentables avec la coulée sous pression grâce à ses temps de cycle plus courts et ses taux de production élevés. La coulée en sable peut être préférable pour des petites séries ou des prototypes uniques.

Contraintes budgétaires et temporelles

Coûts initiaux d’outillage : La coulée sous pression engendre souvent des coûts d’outillage plus élevés en raison de la complexité de fabrication des moules de précision. La coulée en sable offre une option plus économique avec ses modèles et moules plus simples.

Coûts de production : La coulée sous pression peut être rentable pour une production à grande échelle, tandis que la coulée en sable peut être plus économique pour des petites quantités. Il convient de considérer le budget global et le coût unitaire.

Délai : La coulée sous pression présente généralement des temps de cycle plus courts, ce qui la rend adaptée aux projets avec des délais serrés. La coulée en sable, bien que polyvalente, peut nécessiter des délais plus longs en raison de la fabrication des moules ou modèles.

Considérations sur le choix des matériaux

Propriétés des matériaux : Tenez compte des exigences spécifiques en matière de matériaux pour la pièce. La coulée sous pression convient bien aux matériaux tels que l’aluminium, le zinc et le magnésium, tandis que la coulée en sable accepte une gamme plus large, y compris le fer, le laiton et le bronze.

Propriétés mécaniques : Évaluez les propriétés mécaniques requises, telles que la résistance, le poids et la résistance à la corrosion. La coulée sous pression peut offrir des propriétés mécaniques supérieures pour certains matériaux.

Coût des matériaux : Les matériaux pour la coulée sous pression peuvent être plus coûteux que ceux utilisés en coulée en sable – prenez en compte le coût des matériaux lors de la décision.

Une évaluation complète de ces facteurs guidera le choix entre la coulée sous pression et la coulée en sable. Par exemple, la production de composants complexes et haute précision pour l’électronique grand public favorisera probablement la coulée sous pression en raison du besoin de précision et de volumes élevés. À l’inverse, un projet spécialisé à faible volume avec une géométrie unique pour une solution d’éclairage pourrait trouver la coulée en sable plus rentable.

Principales différences et considérations

En conclusion, le choix entre la coulée sous pression et la coulée en sable repose sur plusieurs différences clés et considérations importantes. Chaque méthode de moulage offre des avantages distincts et est mieux adaptée à certaines industries et exigences de projet.

La coulée sous pression est privilégiée pour sa haute précision, sa finition de surface excellente et son adaptation aux composants complexes. Elle excelle dans des secteurs comme l’automobile, l’électronique grand public et l’aérospatiale. En revanche, la coulée en sable se distingue par sa polyvalence dans les grandes pièces, les géométries uniques et la rentabilité, adaptée à la construction de machines lourdes, aux ouvrages métalliques architecturaux et aux créations artistiques.

Lors du choix d’un procédé de moulage, les facteurs spécifiques au projet tels que la taille, la complexité et la quantité jouent un rôle essentiel. Les contraintes budgétaires et de délai, ainsi que les exigences en matériaux et propriétés mécaniques, influencent également la décision.