Fonderie de sable sur mesure | Processus, matériaux, avantages et inconvénients

Aperçu du processus de moulage en sable

Le service de moulage sable sur mesure Neway est largement utilisé pour la fabrication de pièces personnalisées en divers matériaux, notamment en aluminium moulé sable, en acier moulé sable, etc. Ce processus comprend plusieurs étapes cruciales garantissant des pièces moulées de haute qualité. Le moulage sable sur mesure est généralement employé pour des pièces à structures complexes, en petites séries ou de poids et dimensions importants.

Le moulage sable sur mesure permet diverses opérations de finition, notamment l’usinage CNC, pour obtenir la précision requise. Utilisez un revêtement en poudre pour obtenir l’aspect de surface désiré. Un traitement thermique améliore les propriétés mécaniques des pièces.

Les services de moulage sable personnalisés peuvent choisir parmi plusieurs matériaux, tels que des alliages d’aluminium, de cuivre, de titane, du fer, de l’acier inoxydable et d’autres alliages durs. Le moulage sable présente un coût initial de moule plus faible et une flexibilité de conception supérieure au moulage sous pression.

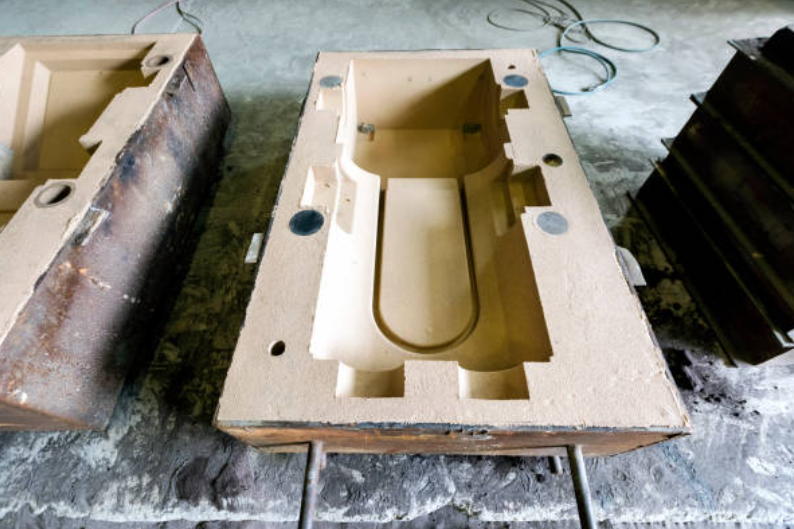

Préparation du moule :

Avant de commencer le moulage, une préparation minutieuse du moule est essentielle. La forme en sable constitue la cavité qui façonne la pièce finale. Elle est généralement réalisée en sable résistant à haute température, offrant souplesse et facilité de modification, idéale pour la production de pièces sur mesure.

Création du modèle :

L’étape suivante consiste à réaliser un modèle, réplique exacte de la pièce désirée. Les modèles peuvent être en bois, plastique ou métal et déterminent la forme et les dimensions finales de la pièce moulée. Des modeleurs experts garantissent une précision optimale.

Fabrication des noyaux :

Pour certaines pièces complexes, des noyaux en sable sont insérés dans le moule pour créer des cavités internes ou des formes complexes. Fabriqués en sable et liants, ils supportent la pièce durant le moulage, rendant le procédé plus complexe que le moulage par injection ou sous pression.

Fusion et coulage :

Une fois le moule et les noyaux prêts, on fond le matériau choisi, tel que aluminium moulé sable ou acier moulé sable, puis on le coule soigneusement pour remplir la cavité. Un contrôle précis de la température et des techniques de coulage est crucial pour un résultat optimal.

Refroidissement et solidification :

Après coulage, le métal en fusion refroidit et se solidifie dans le moule. Le taux de refroidissement est géré pour éviter les défauts et assurer une bonne structure granulaire. Cette phase demande rigueur et patience pour obtenir les propriétés mécaniques souhaitées.

Finition de la pièce moulée :

Une fois refroidie, la pièce est démoulée. Elle peut ensuite nécessiter des finitions pour atteindre la qualité de surface, la précision dimensionnelle et les spécifications requises. Le meulage, le sablage, l’usinage et le traitement thermique permettent de peaufiner la pièce.

Matériaux pour moulage sable personnalisé

1. Types de matériaux de moulage sable :

Le procédé de moulage en sable offre une grande polyvalence quant au choix des alliages, notamment l’aluminium, l’acier, le bronze et le fer. L’aluminium moulé sable et l’acier moulé sable sont particulièrement prisés pour leurs performances et leur disponibilité.

2. Tableau des catégories de matériaux :

Ces tableaux aident à sélectionner le matériau adapté en fournissant des données sur les propriétés mécaniques et l’adéquation de chaque alliage à des applications spécifiques.

3. Liants et additifs :

Outre les alliages, le moulage en sable utilise des liants pour maintenir le sable et des additifs pour améliorer la résistance et la perméabilité du moule, optimisant ainsi le procédé et la qualité finale.

4. Comment choisir les matériaux :

La sélection dépend des propriétés mécaniques, de la résistance à la corrosion, de la résistance à la chaleur et du coût. Il est essentiel de définir les exigences et de consulter des experts pour choisir les alliages les plus adaptés.

Nom du matériau | Description |

|---|---|

Alliage d’aluminium offrant une bonne usinabilité et une bonne résistance à la corrosion | |

Alliage d’aluminium haute pression avec bonne fluidité et grande résistance | |

Alliage d’aluminium soudable et traitable thermiquement, avec excellente solidité | |

Alliage d’aluminium moulé populaire, bon compromis entre performances et coût | |

Aluminium moulé traité en surface pour meilleure corrosion et esthétique | |

Alliage d’aluminium très résistant à l’usure, adapté aux composants moteurs | |

Alliage d’aluminium polyvalent pour moulage | |

Alliage de fer robuste, durable et économique pour pièces structurelles | |

Pièces résistant à la corrosion pour environnements exigeants | |

Excellente conductivité électrique et thermique, utilisé pour l’électricité et le transfert thermique |

Méthodes courantes de traitement de surface pour le moulage sable

1. Grenaillage :

Le grenaillage consiste à projeter à grande vitesse des particules abrasives (grains d’acier) sur la surface de la pièce pour éliminer impuretés, calamine et résidus de sable, produisant ainsi une surface plus propre et plus lisse.

2. Meulage et polissage :

Le meulage et le polissage sont des procédés manuels ou mécaniques pour affiner la surface des pièces moulées sable. Le meulage utilise des meules ou bandes abrasives pour enlever excès de matière et défauts, tandis que le polissage emploie des abrasifs fins pour obtenir une finition plus lisse et réfléchissante. Ces procédés améliorent la précision dimensionnelle et l’esthétique.

3. Finition vibratoire :

La finition vibratoire est une technique de finition de masse où les pièces sont placées dans un récipient vibrant contenant un média abrasif (copeaux de céramique ou de plastique), de l’eau et des additifs. Les vibrations et l’action du média éliminent bavures, arêtes vives et irrégularités, offrant une surface uniforme et améliorant la fonctionnalité.

4. Peinture et revêtement en poudre :

La peinture et le revêtement en poudre embellissent et protègent les pièces moulées sable. Un film protecteur résistant à la corrosion, à l’usure et aux intempéries est appliqué, avec une large gamme de couleurs et finitions.

5. Anodisation :

L’anodisation est couramment utilisée pour les alliages d’aluminium moulés sable. Ce procédé électrochimique forme une couche d’oxyde contrôlée, améliorant la corrosion, la dureté de surface et offrant des finitions décoratives.

6. Traitement thermique :

Le traitement thermique consiste en cycles de chauffage et de refroidissement contrôlés pour modifier les propriétés mécaniques. Il peut améliorer résistance, dureté et stabilité dimensionnelle. Les méthodes courantes incluent recuit, normalisation, trempe et revenu.

Le choix de la méthode dépend des exigences de finition, des propriétés fonctionnelles et de l’environnement. Consultez des experts pour déterminer la meilleure option.

Plage de tolérances du moulage sable

1. Facteurs influençant les tolérances :

Les tolérances en moulage sable désignent les écarts admissibles par rapport aux dimensions spécifiées. Elles dépendent de la complexité, du procédé et du matériau. Contrairement à d’autres techniques, le moulage sable peut contenir plus d’impuretés. Pour des pièces étanches, hydrauliques ou à surface très lisse, communiquez vos exigences à la fonderie à l’avance.

2. Plage de tolérances :

La plage de tolérances varie selon la taille, la complexité, les capacités de la fonderie et le matériau. Les ingénieurs doivent préciser clairement les tolérances requises pour garantir des résultats précis.

3. Tolérance du moule :

La tolérance du moule correspond aux écarts admissibles dus aux déplacements, à l’usure du modèle et au retrait. Une conception et un entretien appropriés du moule sont essentiels pour maîtriser ces tolérances.

Avantages du moulage sable

1. Rentabilité pour les pièces personnalisées :

Le moulage sable offre des avantages économiques pour les pièces à géométries complexes. Les faibles coûts d’outillage et la flexibilité de création des moules le rendent rentable pour les petites et moyennes séries. Il évite l’usage de moules coûteux, idéal pour les acheteurs et ingénieurs concepteurs.

2. Liberté de conception et complexité :

Le moulage sable permet des conceptions complexes (contre-dépouilles, épaisseurs variables) difficiles ou onéreuses par d’autres procédés. Cette flexibilité incite à l’innovation et à la réalisation des spécifications produit souhaitées.

3. Compatibilité avec de nombreux alliages :

Le moulage sable est compatible avec l’aluminium, l’acier, le bronze et le fer, offrant des pièces adaptées aux exigences de résistance, durabilité et corrosion.

4. Adapté aux pièces de différentes tailles :

Du composant de précision aux grandes pièces industrielles, le moulage sable couvre un large spectre de tailles, idéal pour divers projets.

5. Potentiel de durabilité :

Le sable est recyclable, générant peu de déchets et réduisant l’impact environnemental. L’absence d’outillage complexe et de procédés énergivores renforce cette durabilité.

Inconvénients et limites du moulage sable

1. Finition de surface et précision :

Le moulage sable produit une surface plus rugueuse que d’autres procédés de précision, nécessitant des finitions. Atteindre des tolérances strictes peut être difficile pour des géométries complexes.

2. Délais plus longs pour les conceptions complexes :

Le procédé comprend plusieurs étapes (préparation, modèle, finition), allongeant les délais pour les designs élaborés.

3. Contraintes pour les pièces à parois minces :

Le moule doit être suffisamment épais pour résister à la pression du métal en fusion, sinon les pièces fines risquent déformation ou fissuration.

4. Aptitude limitée pour les très petites pièces :

La granulométrie du sable limite la reproduction des détails fins. Pour des micro-pièces, préférez des procédés comme le moulage en cire perdue ou le moulage sous pression.

Conclusion

Le moulage sable est un procédé polyvalent et éprouvé pour la fabrication de pièces sur mesure. Son efficacité économique, sa liberté de conception et sa diversité de matériaux en font une solution attrayante. En sélectionnant judicieusement les alliages et les traitements de surface, on obtient des pièces moulées de haute qualité.

Dans ce guide, nous avons détaillé chaque étape — de la préparation du moule à la finition — ainsi que le choix des alliages appropriés et l’importance des tolérances. Les acheteurs et ingénieurs de conception disposent ainsi des informations pour prendre des décisions éclairées.

Bien que le moulage sable présente certaines limites, ses avantages pour des solutions personnalisées et durables sont indéniables. Pour les grandes séries ou les exigences de précision maximale, d’autres procédés de moulage peuvent être recommandés.

Résumé des points clés :

- Le moulage sable offre rentabilité, flexibilité de conception et compatibilité avec divers alliages.

- La connaissance des plages de tolérances et des tolérances du moule est essentielle pour obtenir des pièces précises.

- Le moulage sable nécessite souvent des opérations de finition et présente des limites pour les pièces à parois minces et très petites.

- Pour la production en grande série ou les exigences de précision maximale, d’autres procédés de moulage peuvent être plus avantageux.

Si vous recherchez un prestataire de moulage sable fiable, contactez-nous pour des pièces sur mesure de haute qualité.