Coût du moulage sous pression : comment calculer le coût des pièces et des moules

Dans le domaine de la fabrication, comprendre les implications de coût des différents procédés de production est crucial pour les ingénieurs en achats et en conception de pièces. Cela est particulièrement vrai pour la fonderie sous pression personnalisée, une méthode de fabrication très efficace et polyvalente. Dans ce blog, nous allons explorer les facteurs qui influencent le coût du moulage sous pression, examiner des stratégies d’optimisation des coûts et présenter des exemples concrets pour démontrer l’importance de la collaboration entre les équipes achats et conception. Commençons notre voyage dans l’analyse des coûts du moulage sous pression.

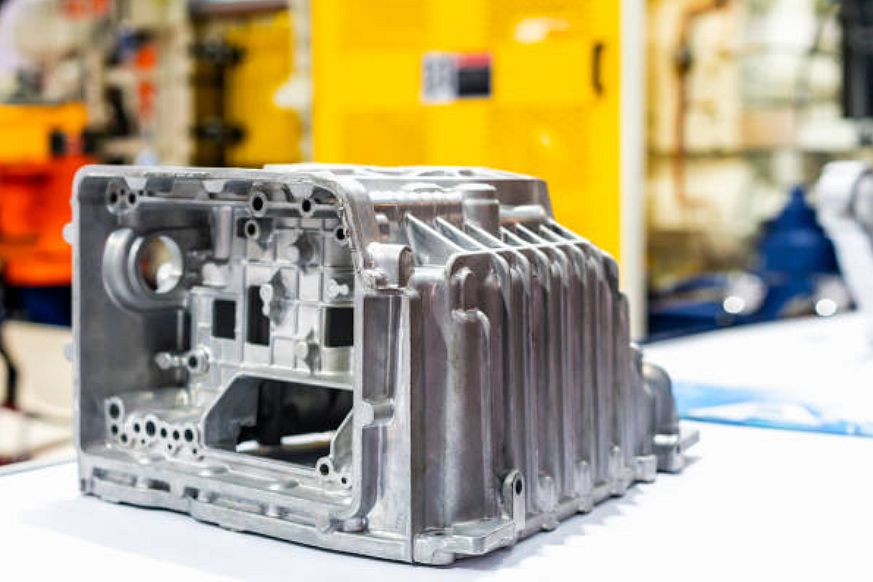

Aperçu du procédé de moulage sous pression

Le moulage sous pression est un procédé de fabrication qui consiste à injecter du métal fondu dans un moule sous haute pression. Ce procédé permet de produire des pièces complexes, de grande précision dimensionnelle et avec d’excellentes finitions de surface. Ses avantages incluent une efficacité de production élevée, des tolérances serrées et la possibilité de créer des formes complexes. La polyvalence du moulage sous pression en fait un choix privilégié dans de nombreux secteurs, notamment l’automobile, l’aéronautique et l’électronique.

Facteurs influençant le coût du moulage sous pression

Choix des matériaux et impact sur les coûts

Le choix du matériau joue un rôle déterminant dans le coût du moulage sous pression. Différents métaux ont des coûts, une disponibilité et des propriétés physiques variables. Le gaspillage de matériau, la recyclabilité et les besoins en post-traitement affectent également le coût global. Il est essentiel d’évaluer les exigences spécifiques de la pièce et de sélectionner un matériau qui équilibre performance et rentabilité. En général, le taux d’utilisation du matériau en moulage sous pression est de 90% à 95%.

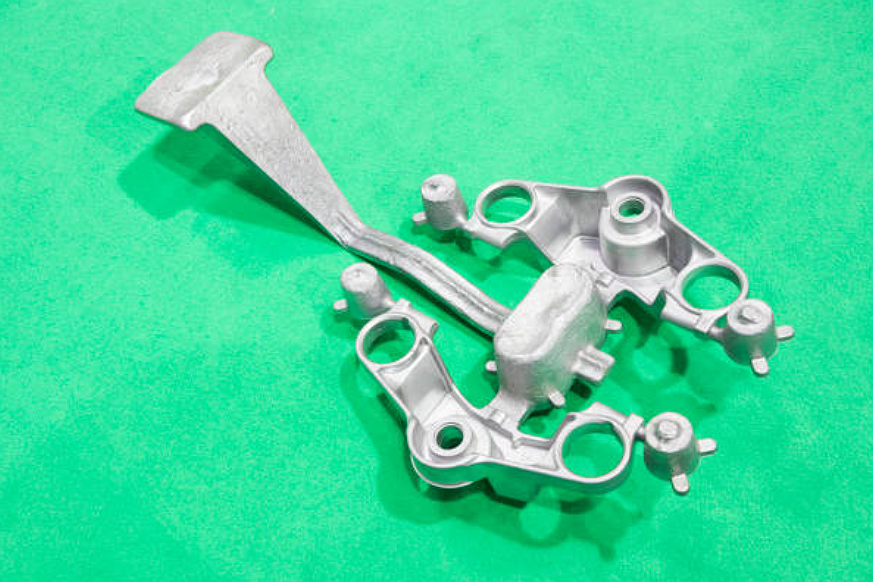

Complexité de la pièce et considérations de conception

La complexité de la pièce a un impact direct sur le coût de moulage. Les conceptions complexes, les parois fines, les contre-dépouilles et les tolérances strictes augmentent la complexité du moule et du processus de production. Les principes de conception pour la fabricabilité aident à optimiser la géométrie de la pièce pour un moulage sous pression économique, réduisant le besoin d’opérations secondaires et minimisant l’utilisation de matière.

Volume de production et économies d’échelle

Le volume de production a un impact significatif sur le coût du moulage sous pression. Des volumes plus élevés entraînent généralement une réduction du coût unitaire grâce aux économies d’échelle. Les fabricants peuvent profiter de quantités importantes pour répartir les coûts des outillages et des réglages sur un plus grand nombre de pièces, ce qui se traduit par des économies.

Facteurs liés au coût des moules et outillages

Le coût des outillages et moules est un élément essentiel du moulage sous pression. La complexité de la conception du moule, sa taille et le choix du matériau influencent le coût total. Il faut également prendre en compte la durée de vie des outillages et les coûts de maintenance pour garantir la rentabilité à long terme.

Calcul du coût d’une pièce de moulage sous pression

Pour estimer avec précision le coût d’une pièce moulée sous pression, il faut considérer divers éléments de coût : coûts des matériaux, outillages, machines de moulage sous pression, main-d’œuvre, frais généraux et toutes opérations secondaires nécessaires. Le calcul du coût peut être fait à l’aide de formules d’estimation et d’exemples concrets. Prendre en compte les pertes de matière et le taux de rebut améliore encore la précision des calculs.

Coût des matériaux

Pour produire un kilogramme de pièces en alliage d’aluminium, il faut utiliser davantage de matière, ce qui inclut les pertes de fusion, les ajouts d’alliages et la matière des canaux d’alimentation. En général, le taux d’utilisation de la matière en moulage sous pression est d’environ 90% à 95%. On peut estimer le coût des matériaux comme suit :

Coût du matériau pour 1 kg de moulage sous pression = (poids du produit 1 kg × prix unitaire du matériau 4 USD/kg) / (1-8% de perte matière) = 4,3 USD

Coût de la machine de moulage sous pression

Le coût d’une machine de moulage sous pression est amorti sur sa durée de vie, en tenant compte du prix d’achat et des coûts d’entretien. Par exemple, une machine coûtant 50 000 dollars sur 5 ans revient à 50 000/5/365 = 27 USD/JOUR. Le coût par pièce est alors de 0,027 USD/UNITÉ.

Comment choisir la taille de la machine ? Selon notre expérience, Neway propose le tableau de prix suivant :

Tonnes | TIEBAR (mm) | Volume d’injection (Kg) | Surface de moulage (cm²) | Prix (USD/injection) |

160T | 460*460 | 0,8-1,8 | 72,5-175 | 0,21-0,3 |

280T | 560*560 | 1,5-2,9 | 170-335 | 0,43-0,5 |

400T | 620*620 | 2,7-4,7 | 275-490 | 0,79-1 |

500T | 760*760 | 4,3-7,1 | 405-680 | 0,93-1,1 |

630T | 750*750 | 4,3-7,2 | 395-655 | 1,42-2,14 |

800T | 910*910 | 7,2-11,2 | 600-940 | 2,1-3,6 |

Pour 1 kg de pièces moulées sous pression, on peut choisir une machine de 500 ou 600 tonnes. Le coût de la machine est d’environ 1 USD.

Coût de la main-d’œuvre et du post-traitement

Les coûts de main-d’œuvre, y compris l’ébavurage, le contrôle qualité, l’emballage, représentent environ 1,5% du coût du brut de moulage sous pression.

Coût de la main-d’œuvre pour 1 kg de pièces moulées sous pression = coût du brut (coût matière 4,3 USD + coût machine 1 USD) x 1,5% = 0,08 USD

Les coûts de post-traitement incluent perçage, taraudage, usinage CNC, anodisation et autres traitements de surface. Ces coûts doivent être calculés selon les opérations spécifiques.

En résumé, on peut estimer le coût de fabrication d’une pièce moulée sous pression en aluminium de 1 kg comme suit :

Coût du brut de 1 kg = coût matière 4,3 USD + coût machine 1 USD + coût main-d’œuvre 0,08 USD = 5,38 USD

À noter : les coûts ci-dessus n’incluent pas les frais de post-traitement et de finition de surface.

Détermination du coût du moule de moulage sous pression

Le moule joue un rôle clé dans le procédé de moulage sous pression, et son coût doit être soigneusement évalué. Les considérations de conception et d’ingénierie du moule, telles que le nombre de cavités, la complexité et les exigences de finition de surface, influencent le coût global. L’estimation du coût du moule inclut le matériau, l’usinage, la finition, ainsi que la durée de vie et la maintenance attendues.

Le coût du moule de moulage sous pression comprend les éléments suivants :

Frais de conception

La conception du moule comprend généralement la conception structurelle CAD & plans 2D, l’analyse de flux de moule CAE et la programmation CAM. En matière de coût, on considère principalement le CAD et le CAE. Le coût dépend de la taille et de la complexité du moule. Les devis des fabricants varient. Pour les grands moules dans la région de Neway, la conception représente 2% du coût total, pour les petits moules 2,5% à 3%.

Coût des matériaux

Les matériaux du moule incluent principalement le châssis et le noyau. Le châssis peut être fait maison ou standard. Plus le tonnage du moule est important, plus les exigences sur l’équipement de traitement sont élevées, ce qui conduit souvent à l’achat de bases standard. Plus le châssis est grand, plus le coût unitaire diminue. Le coût est calculé selon le poids, en tenant compte des pertes. Les matériaux sont généralement des aciers 45#, 50# ou 55# ; l’acier 50# coûte environ 2 USD/kg. Le choix dépend de la durée de vie prévue du moule. Pour les moules en alliage d’aluminium, la durée de vie est généralement de 80 000 à 100 000 cycles, le châssis pouvant être réutilisé pour atteindre 300 à 400 000 cycles. Neway a développé environ 2 000 châssis, fixations et accessoires standards en 30 ans d’expertise, ce qui réduit significativement les délais et les coûts pour les clients.

Le coût du noyau dépend du grade de durée de vie et du volume de production. On choisit le matériau adapté au nombre de pièces à produire. Pour 10 000 cycles, on peut utiliser de l’acier standard ; pour 100 000 cycles, il faut de l’acier de meilleure qualité, ce qui implique des coûts différents.

Coûts de fabrication

Incluent l’usinage CNC, l’électroérosion, la découpe fil et les coûts de main-d’œuvre pour le montage et le polissage. En général, ces coûts ne doivent pas dépasser 20% du coût total du moule.

Frais d’inspection

Ils couvrent le contrôle de processus et l’inspection finale des dimensions critiques du moule, des électrodes et des noyaux. Ces frais représentent 1 à 2% du coût total.

Frais d’essai et de transport

Chez Neway, il est d’usage d’effectuer deux essais de moule ; pour les moules de moins de 800T, les frais d’essai sont de 1 à 1,5%, pour les moules de plus de 800T, de 2%. Les essais de moule pour l’aluminium sont moins chers que pour le magnésium, ce dernier exigeant plus de sécurité, un prix matière plus élevé et des fours différents. Le nombre d’essais ne doit pas dépasser trois ; au-delà, les frais supplémentaires sont à la charge du fabricant du moule. Les paramètres de l’équipement doivent être ajustés précisément pour assurer un essai réussi. Le coût de transport dépend de la localisation du client, de 0,5 à 1,5%. Les moules sont lourds, donc souvent un seul par camion, d’où un coût élevé.

Frais de service après-vente et taxes

Les frais de service après-vente représentent en général 5% du coût (sauf cas particulier). Pour les taxes, après déduction matière, l’entreprise supporte généralement 9%.

Stratégies d’optimisation des coûts

Principes de conception pour la fabricabilité

En tenant compte de la fabricabilité dès la phase de conception, les ingénieurs peuvent optimiser la géométrie de la pièce, réduire sa complexité et minimiser le besoin d’opérations secondaires. Cette approche simplifie le processus de moulage, améliore l’efficacité et réduit les coûts.

Sélection des matériaux pour économiser

Un choix judicieux de matériaux peut conduire à des solutions de moulage sous pression plus rentables. Les ingénieurs doivent évaluer les avantages et inconvénients des matériaux, en tenant compte de leurs propriétés, du coût, de la disponibilité et de la recyclabilité. Trouver le juste équilibre entre performance et coût est essentiel.

Optimisation des processus de production

L’analyse et l’optimisation de chaque étape du processus de moulage sous pression permettent d’identifier les inefficacités. L’automatisation, les principes du lean manufacturing et l’amélioration continue sont des leviers pour réduire les coûts et améliorer la productivité globale.

Études de cas et exemples concrets

L’analyse d’exemples concrets apporte des enseignements précieux sur l’analyse et l’optimisation des coûts en moulage sous pression. Les études de cas illustrant l’optimisation et l’analyse de coûts en moulage de métal mettent en avant les avantages du procédé et sa compétitivité par rapport à d’autres méthodes de fabrication de pièces métalliques. En compar ant le moulage à d’autres techniques, les ingénieurs disposent d’une vision complète des critères de coût et des bénéfices.

Conclusion

Comprendre le coût du moulage sous pression est essentiel pour les ingénieurs achats et conception qui souhaitent optimiser la production de pièces métalliques sur mesure. Les fabricants peuvent calculer précisément le coût en prenant en compte la sélection des matériaux, la complexité des pièces, le volume de production et le coût des moules. La mise en œuvre de stratégies d’optimisation comme la conception pour la fabricabilité et la rationalisation des processus de production permet de réaliser des économies sans compromettre la qualité. La collaboration entre les équipes achats et conception tout au long du processus est la clé d’une analyse réussie et d’une production efficace.

Dans ce blog, nous avons exploré les subtilités du moulage sous pression, l’analyse et l’optimisation des coûts, offrant des informations précieuses aux acheteurs et ingénieurs conception à la recherche de pièces ou de services sur mesure. En comprenant les facteurs qui influencent le coût du moulage sous pression et en mettant en œuvre des stratégies d’optimisation, les fabricants peuvent atteindre une production efficace et compétitive, répondant ainsi aux besoins et attentes de leurs clients.