Conseils d’expert pour le design en fonderie d’aluminium | Optimisez vos pièces

Importance de la conception en moulage sous pression d’aluminium

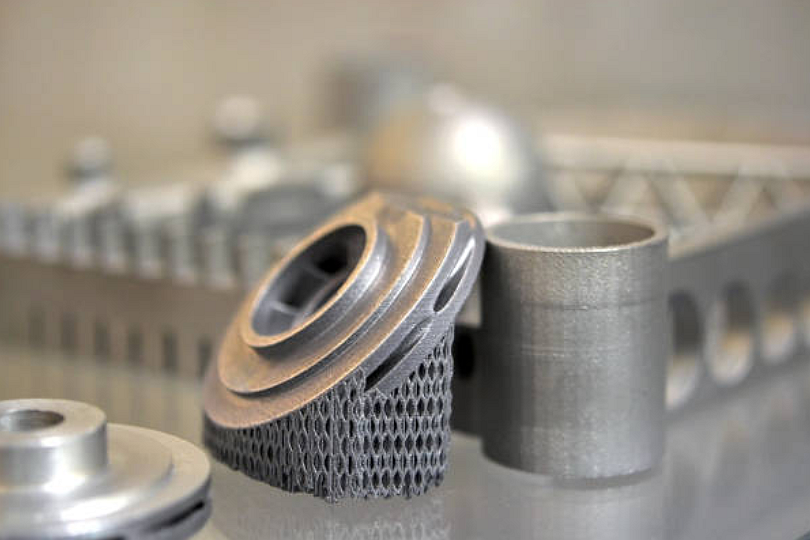

En fabrication, le moulage sous pression d’aluminium est un procédé remarquablement efficace et polyvalent pour produire des pièces de haute qualité. Cette méthode permet de créer des formes complexes avec une grande précision et une excellente répétabilité en injectant de l’aluminium en fusion sous haute pression dans un moule en acier (la matrice). Les propriétés intrinsèques de l’aluminium — légèreté, résistance mécanique et résistance à la corrosion — en font un choix idéal pour de nombreuses applications, des composants automobiles aux produits d’électronique grand public.

Cependant, le succès du procédé de moulage dépend fortement de la conception de la pièce. Une conception bien pensée garantit l’intégrité et la fonctionnalité du produit final, tout en jouant un rôle clé dans la réduction des difficultés de fabrication, la baisse des coûts et la rationalisation des flux de production. Conscients de l’interdépendance critique entre conception et efficacité du moulage, nous proposons ici des recommandations pratiques pour aider designers, ingénieurs et fabricants à produire de meilleures pièces en aluminium.

À travers ce guide de conception pour le moulage sous pression d’aluminium, nous explorerons les subtilités du procédé, en soulignant les points clés de conception qui peuvent déterminer la réussite d’une pièce. De la sélection de l’alliage d’aluminium adapté à la compréhension fine de la conception de pièce et des tolérances, ce guide offre une vue d’ensemble pour naviguer dans la complexité du moulage d’aluminium. Que vous découvriez ce domaine ou que vous cherchiez à perfectionner vos connaissances, notre objectif est de vous aider à optimiser vos conceptions pour la qualité, l’efficacité et la compétitivité.

Comprendre le moulage sous pression d’aluminium

Le moulage sous pression d’aluminium est un procédé de fabrication de précision où l’aluminium en fusion est injecté sous haute pression dans un moule en acier, appelé matrice. Cette méthode est privilégiée pour produire des formes complexes avec une grande précision dimensionnelle et des états de surface soignés. Les avantages du moulage d’aluminium vont toutefois au-delà de la précision, grâce aux atouts uniques du matériau.

Le procédé de moulage sous pression

Le processus débute par la fusion d’un alliage d’aluminium, ensuite injecté dans l’empreinte à des pressions allant d’environ 1 500 à 25 000 psi. Cette injection à haute pression garantit le remplissage complet de l’empreinte et la reproduction fidèle des détails géométriques. Après solidification, la matrice s’ouvre pour éjecter la pièce. La rapidité et l’efficience de ce procédé le rendent idéal pour les productions à grand volume.

Avantages de l’aluminium

L’aluminium est réputé pour son excellent rapport légèreté/résistance, ce qui en fait un choix de premier ordre lorsque la réduction de masse est critique sans compromis sur la tenue mécanique. Il offre également une très bonne conductivité thermique, une résistance à la corrosion et une conductivité électrique appréciables, le rendant polyvalent pour l’automobile, l’aéronautique, l’électronique et les biens de consommation. Sa tenue à haute température et son caractère recyclable renforcent encore son intérêt en moulage.

Applications courantes des pièces moulées en aluminium

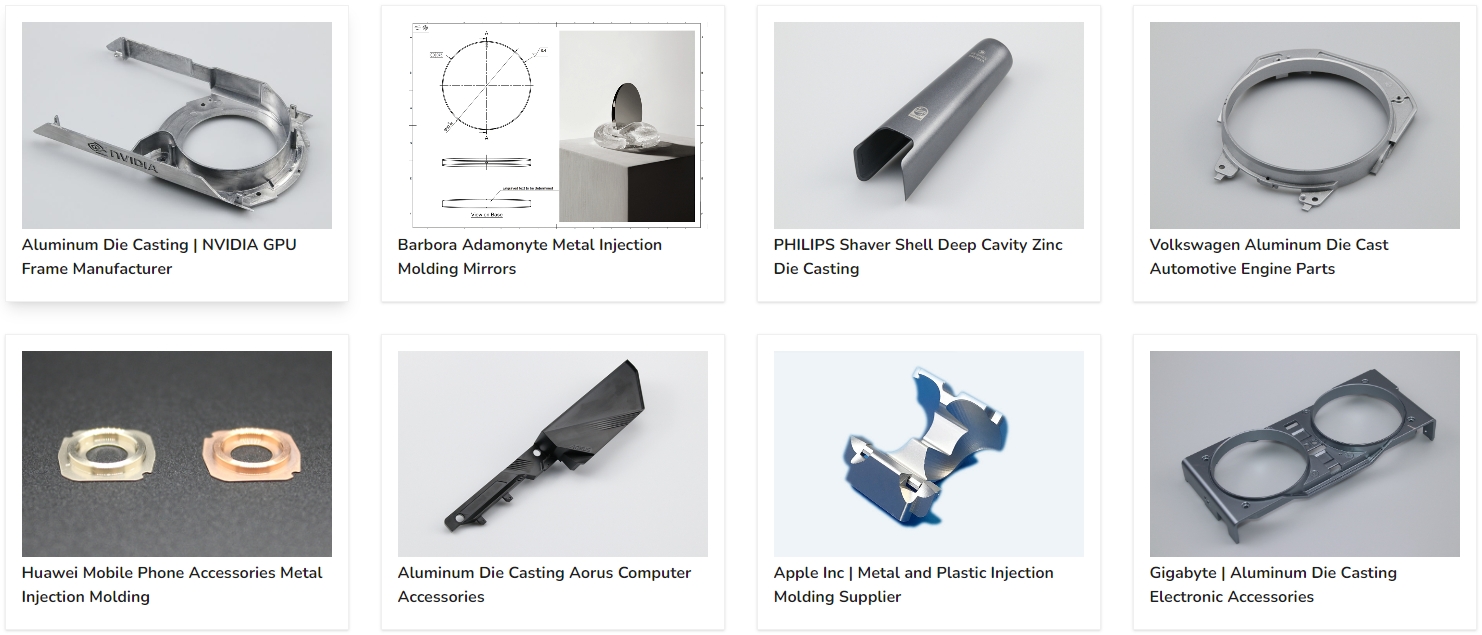

La combinaison des propriétés de l’aluminium et des avantages du procédé ouvre un large spectre d’applications. En automobile : carters moteur, boîtiers de transmission et éléments structurels. En électronique : boîtiers, dissipateurs thermiques et châssis. On le retrouve aussi dans les équipements sportifs, dispositifs médicaux et composants de mobilier, illustrant la polyvalence du moulage d’aluminium dans l’industrie moderne.

Considérations de conception pour le moulage d’aluminium

La fabrication de pièces moulées de haute qualité exige une attention particulière à divers paramètres de conception. De la sélection matière aux nuances de conception de pièce, ces facteurs influencent les performances, l’esthétique et la fabricabilité. Cette section aborde les points de conception clés qui impactent fortement la réussite des projets de moulage d’aluminium.

Sélection des matériaux

Types d’alliages d’aluminium et leurs propriétés

Les alliages d’aluminium pour le moulage sont classés selon leur composition et offrent des propriétés distinctes selon les besoins. Par exemple, l’A380 est très utilisé pour sa fluidité, son étanchéité et sa résistance au criquage à chaud, couvrant un large éventail d’applications. D’autres alliages, comme l’A360, offrent une meilleure résistance et une meilleure tenue à la corrosion au prix d’une fluidité de coulée légèrement moindre. Le choix d’un alliage adapté résulte d’un compromis entre propriétés mécaniques, caractéristiques de moulage et coût.

Comment choisir l’alliage d’aluminium adapté

L’alliage approprié dépend de l’usage prévu, des propriétés mécaniques requises et des contraintes de fabrication ou d’environnement. Par exemple, si la conductivité thermique est critique, l’A383 — reconnu pour ses performances thermiques — peut être préféré. La disponibilité, le coût et les exigences de recyclabilité doivent également être pris en compte.

Éléments clés de conception en moulage d’aluminium

Concevoir pour le moulage d’aluminium implique de comprendre comment chaque élément influe sur la fabricabilité, la résistance et l’esthétique du produit final. Voici un focus sur l’épaisseur de paroi, les dépouilles, les congés/rayons et les plans de joint, avec des conseils d’optimisation.

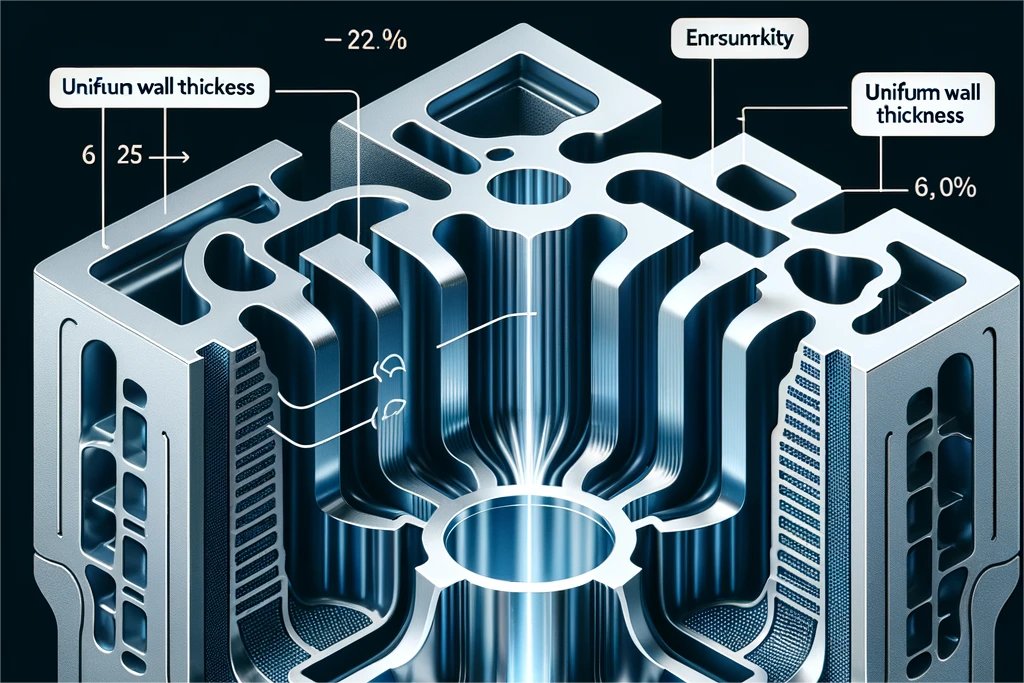

Épaisseur de paroi

Uniformité : L’uniformité d’épaisseur est primordiale pour éviter la porosité de retrait et assurer un refroidissement/une solidification homogènes. Une épaisseur régulière favorise l’écoulement uniforme du métal liquide et la tenue structurelle.

Épaisseurs mini et maxi : Bien que les parois minces soient recherchées pour économiser matière et masse, il existe une limite basse, typiquement autour de 0,8 mm pour l’aluminium (selon l’alliage et la complexité). Les parois trop épaisses allongent le refroidissement et favorisent la porosité.

Stratégies de conception : Des transitions progressives entre zones épaisses et minces facilitent l’écoulement et la maîtrise thermique. Les évidements (core-outs) allègent la pièce tout en conservant la résistance.

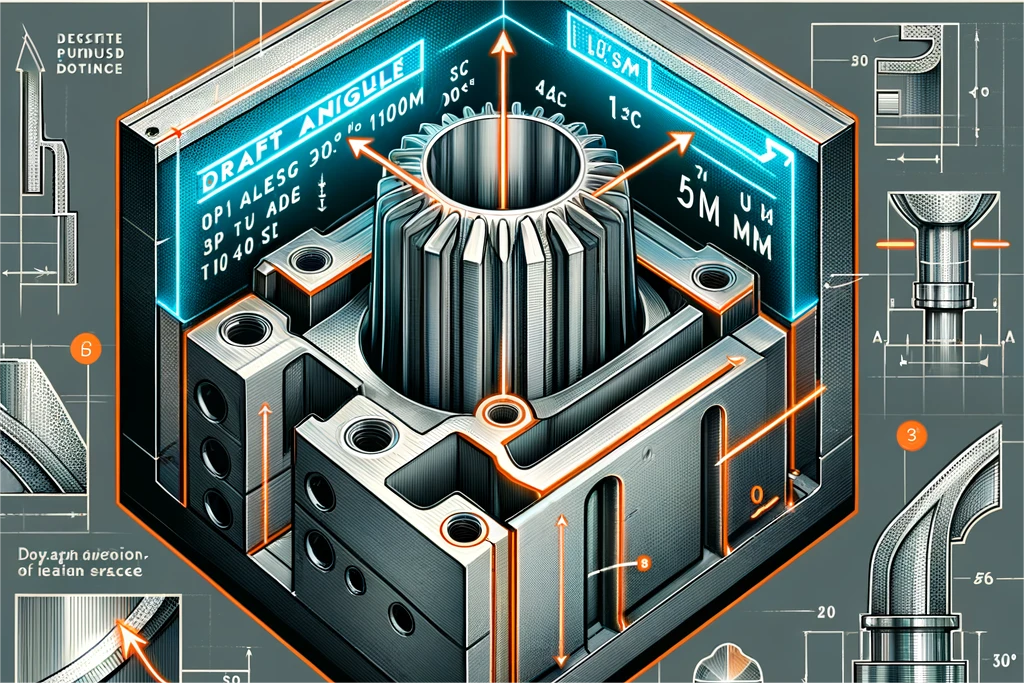

Angles de dépouille

Importance : Les dépouilles facilitent l’éjection et protègent la pièce et la matrice. Elles contribuent aussi à la qualité d’état de surface.

Recommandations : À titre indicatif, prévoir au moins 1° de dépouille pour des génératrices jusqu’à 50 mm, avec des valeurs supérieures lorsque la longueur augmente, selon rugosité visée et profondeur.

Application : Intégrer les dépouilles dès la conception évite des modifications coûteuses d’outil ou de géométrie plus tard. La cohérence des dépouilles sur toutes les surfaces parallèles au sens d’ouverture garantit la fabricabilité.

Congés et rayons

Rôle : Les congés/rayons suppriment les arêtes vives, diminuent les concentrations de contraintes (risques de fissuration) et améliorent l’écoulement du métal, renforçant la qualité et la résistance.

Conseils : Le rayon interne doit idéalement être ≥ un tiers de l’épaisseur de paroi ; les rayons externes peuvent être plus faibles. Un placement judicieux des congés améliore nettement la durabilité.

Plans de joint

Définition : Le plan de joint est la ligne où se rencontrent les deux demi-matrices. Son positionnement influe l’esthétique et la fonctionnalité.

Placement : Positionner le plan de joint pour minimiser l’impact visuel et éviter les zones à tolérances serrées. L’idéal est de le placer sur des ruptures ou des arêtes naturelles pour le dissimuler.

Fonctionnalité : Un placement stratégique facilite le moulage et l’éjection et peut réduire les opérations secondaires (ébavurage/usinage), donc les coûts.

Astuces de conception pour réduire les défauts et augmenter la résistance

Concevoir des pièces auto-portantes pour limiter les supports et noyaux.

Utiliser nervures et goussets pour renforcer sans alourdir ni épaissir excessivement.

Étudier l’écoulement et l’emplacement des attaques pour assurer le remplissage complet et minimiser l’emprisonnement d’air.

Tolérances et précision

Tolérances standard en moulage d’aluminium

Le moulage sous pression peut atteindre des tolérances plus serrées que beaucoup d’autres procédés. Elles dépendent des dimensions, de l’alliage utilisé et de la complexité de la pièce. Spécifiez des tolérances aussi strictes que nécessaire pour la fonction — pas davantage — afin d’éviter des surcoûts inutiles.

Plage dimensionnelle de base (mm) | Tolérance standard (± mm) |

|---|---|

0 à 10 | 0,02 |

10 à 18 | 0,03 |

18 à 30 | 0,04 |

30 à 50 | 0,05 |

50 à 80 | 0,07 |

80 à 120 | 0,08 |

120 à 180 | 0,12 |

180 à 250 | 0,2 |

Concevoir pour la précision : stratégies pour atteindre des tolérances serrées

Collaborer tôt avec le mouleur pour comprendre capacités et limites du procédé.

Utiliser des logiciels de simulation pour anticiper les problèmes d’écoulement, de solidification et de refroidissement.

Concevoir bossages, nervures et parois en tenant compte de l’usinage afin d’assurer la tenue fiable des cotes critiques.

Réduire les coûts et améliorer l’efficacité

Allier maîtrise des coûts et haut niveau de qualité exige une optimisation à chaque étape de la conception et de la fabrication. Voici des leviers pratiques pour réduire les coûts et gagner en efficience sans compromettre l’intégrité des pièces.

Modifications de conception pour abaisser les coûts

Simplifier les géométries : Les formes complexes requièrent des outillages plus élaborés, augmentant coûts initiaux et temps de cycle. Simplifier lorsque c’est possible permet des économies substantielles.

Regrouper plusieurs pièces en une seule fonderie : Intégrer des fonctions pour réduire assemblages, composants et stocks — et donc les coûts globaux.

Optimiser l’usage matière : Concevoir au minimum requis pour la fonction et la résistance. Les évidements et sections creuses stratégiques réduisent matière et temps de cycle tout en conservant la tenue.

Faciliter l’usinage et la finition par la conception

Anticiper les opérations secondaires : Prévoir usinage, finition et assemblage dès la conception. Des détails adaptés réduisent coûts et délais des opérations aval.

Utiliser des composants/standards d’outillage : Recourir à des éléments standard diminue coûts et délais par rapport au sur-mesure.

Concevoir pour un refroidissement et une éjection efficaces : Des fonctionnalités favorisant le refroidissement de la matrice et l’éjection réduisent les temps de cycle et améliorent l’efficience globale.

Prototypage rapide et bénéfices

Valider la conception par prototypage : Avant d’engager un outillage coûteux, utilisez le prototypage 3D et l’usinage CNC pour créer des modèles physiques. Cela permet de détecter tôt les problèmes et d’ajuster avant la production de série.

Tester fonctionnalité et assemblage : Les prototypes servent aussi à vérifier la fonction et les interfaces d’assemblage, réduisant les risques d’erreurs tardives.

Points d’attention pour le prototypage rapide

Choisir des méthodes appropriées : Sélectionner des techniques proches des propriétés et du procédé final pour obtenir des retours pertinents.

Analyser rigoureusement les retours : Exploiter les enseignements pour affiner la fabricabilité, la fonction et le coût. Des itérations guidées par les essais mènent à des processus plus efficaces et à une meilleure qualité.

Défauts courants et comment les éviter

Bien qu’efficace et polyvalent, le moulage d’aluminium peut générer des défauts impactant qualité, fonction et esthétique. Les connaître et les prévenir est essentiel pour maintenir un haut niveau de production. Cette section présente les défauts fréquents et des pistes de prévention.

Porosité

Description : Petites cavités/vides internes dus à des gaz piégés ou au retrait lors de la solidification.

Prévention :

Concevoir des parois uniformes pour un refroidissement homogène.

Prévoir des évents et un système d’attaque adaptés pour évacuer les gaz.

Contrôler la qualité du bain d’aluminium pour limiter les contaminants générateurs de gaz.

Porosité de retrait

Description : Des zones solidifiant à des vitesses différentes créent des vides.

Prévention :

Maîtriser la température du moule pour un refroidissement progressif et uniforme.

Concevoir la pièce et le système d’alimentation pour une solidification dirigée du plus épais vers le plus mince.

Lignes froides

Description : Deux fronts de métal ne se soudent pas correctement, créant une zone de faiblesse.

Prévention :

Augmenter la température du métal ou du moule pour éviter une solidification prématurée.

Adapter la vitesse d’injection pour remplir l’empreinte avant refroidissement.

Manques (remplissage incomplet)

Description : L’aluminium n’occupe pas toute l’empreinte.

Prévention :

Optimiser la conception du moule et l’emplacement des attaques pour un écoulement fluide.

Ajuster température du métal et pression d’injection pour améliorer la fluidité.

Bavures

Description : Excès de matière qui s’échappe au plan de joint ou autour des éjecteurs.

Prévention :

Assurer l’alignement précis de la matrice et maintenir l’outil pour limiter l’usure.

Ajuster la force de fermeture pour garantir l’étanchéité pendant l’injection.

Traiter et prévenir les défauts

Au-delà des actions ciblées, une démarche globale de contrôle qualité et d’optimisation de procédé réduit encore la non-qualité :

Simulation : Les logiciels de simulation prédissent et atténuent les défauts avant la production.

Protocoles qualité : Des contrôles et essais aux étapes clés détectent tôt les dérives.

Amélioration continue : L’analyse systématique des retours de production permet d’affiner durablement les performances.

En anticipant ces défauts, les fabricants améliorent la fiabilité et la qualité, au bénéfice du produit et de la satisfaction client.

Que pouvons-nous faire en moulage d’aluminium ?

Dans l’univers exigeant du moulage d’aluminium, le chemin du concept à la pièce finie est jalonné de décisions de conception clés. Ce guide a couvert la sélection matière, la conception, les tolérances, les leviers de réduction des coûts, la prévention des défauts et le rôle du prototypage rapide. Le secret de pièces d’exception réside dans une compréhension approfondie de ces thèmes pour des conceptions réalisables et optimisées en efficacité, durabilité et coût.

Prêt à hisser vos projets de moulage d’aluminium à un niveau supérieur ? Que vous peaufiniez des conceptions existantes ou lanciez de nouveaux développements, les principes détaillés ici constituent votre feuille de route vers le succès. Pour des besoins plus pointus ou des défis complexes, un accompagnement professionnel peut déverrouiller de nouveaux paliers de qualité et d’efficience.

Contactez Neway pour des conseils sur mesure — du choix de l’alliage optimal à l’optimisation de votre conception pour des performances inégalées. Approfondissez les ressources complémentaires et connectez-vous à une communauté de professionnels dédiés à l’art et à la science du moulage d’aluminium. Votre progression vers de meilleures pièces, guidée par l’innovation et l’excellence, se poursuit à chaque étape. Relevez le défi et façonnons ensemble l’avenir de la fabrication.