Différence entre moulage sous pression en chambre chaude et chambre froide

Aperçu du moulage sous pression

Le moulage sous pression est un procédé de fonderie des métaux qui utilise des moules réutilisables appelés matrices pour produire des pièces métalliques de forme précise en grande quantité. Dans le procédé de moulage sous pression, la matrice est fabriquée en acier à outils et est composée de deux parties. Le métal en fusion, généralement un alliage non ferreux, est injecté dans la matrice sous haute pression et maintenu jusqu'à ce qu'il se solidifie.

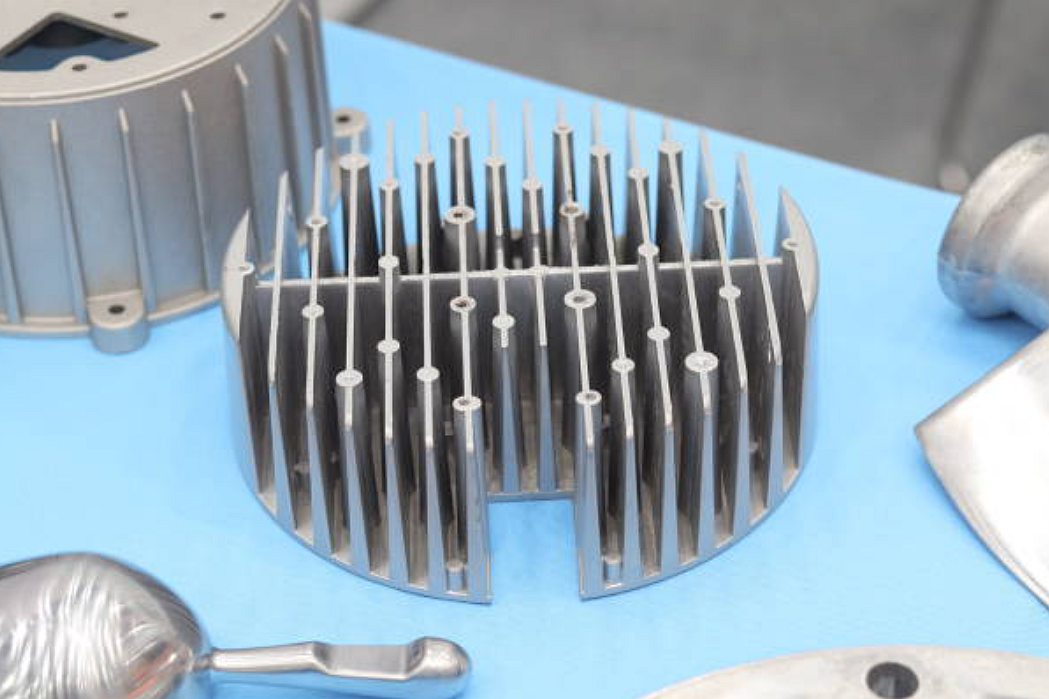

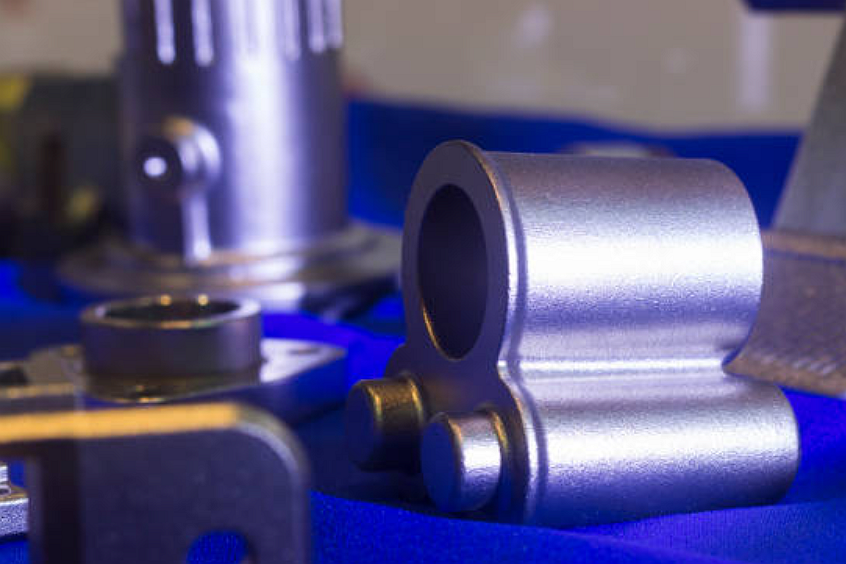

Le procédé de moulage sous pression du zinc se caractérise par sa rapidité, sa haute productivité et sa capacité à produire des formes complexes avec une bonne précision dimensionnelle et des surfaces lisses. Les pièces fabriquées par moulage sous pression de l'aluminium incluent des composants automobiles tels que des pédales, des colonnes de direction et des roues. D'autres applications incluent des boîtiers pour outils électriques, lampes, caméras CCTV, appareils ménagers, jouets et pièces de machines industrielles. Les entreprises de moulage sous pression utilisent souvent cette méthode de fabrication efficace, idéale pour la production en grande série, car les matrices peuvent être réutilisées. Elle produit des composants avec des tolérances plus serrées et une porosité plus faible que les autres techniques de fonderie. Les principaux avantages sont des taux de production rapides, une cohérence et des coûts de main-d'œuvre réduits par pièce produite.

Les deux principaux types de procédés de moulage sous pression

Le moulage sous pression à chambre chaude est plus rapide, mais limité en termes de choix d'alliage, tandis que le moulage sous pression à chambre froide est plus lent, mais plus flexible dans le choix des alliages. Le type utilisé dépend de facteurs tels que le métal fondu, le volume de production et la taille des pièces.

Moulage sous pression à chambre chaude

Le moulage sous pression est une méthode utilisée pour produire des pièces métalliques avec une grande précision et exactitude. Elle est principalement utilisée pour les métaux ayant des points de fusion faibles, comme les alliages à base de zinc, d'étain et de plomb. Ce procédé est couramment utilisé pour la fabrication de petites et moyennes pièces, y compris des composants automobiles, des boîtiers électroniques et divers biens de consommation. Par exemple, capsules en moulage sous pression de zinc, coques de clés USB, etc.

Comment fonctionne le moulage sous pression à chambre chaude

1. Préparation de la matrice : Le processus de moulage sous pression commence par la création de deux moitiés de matrice, généralement fabriquées en acier à outils durci. Ces moitiés de matrice possèdent des cavités qui définissent la forme de la pièce métallique désirée. Une moitié de la matrice est fixe, tandis que l'autre est mobile.

2. Système d'injection : Dans le processus de moulage sous pression, le système d'injection est composé d'un creuset et d'un col de cygne. Le creuset contient le métal en fusion et le col de cygne (un tube métallique) est relié au creuset et au trou d'injection de la moitié fixe de la matrice.

3. Remplissage du creuset : Le creuset est rempli d'un alliage métallique, généralement préchauffé à une température spécifique pour le maintenir sous forme liquide pendant le processus de moulage. Le métal est choisi en fonction des propriétés souhaitées pour le produit final.

4. Fusion et injection : Le col de cygne, immergé dans le métal en fusion, agit comme un canal pour acheminer le métal fondu du creuset à la cavité de la matrice. Alimenté par une pression hydraulique ou mécanique, un piston force le métal fondu dans la cavité de la matrice à travers le col de cygne. Cette pression est maintenue jusqu'à ce que le métal se solidifie dans la matrice.

5. Refroidissement et solidification : Une fois que le métal fondu a été injecté dans la cavité de la matrice, il refroidit rapidement et se solidifie, prenant la forme de la cavité. Le processus de refroidissement est contrôlé avec précision pour garantir que le métal se solidifie uniformément et sans défauts.

6. Éjection : Une fois que le métal s'est solidifié, la moitié mobile de la matrice s'ouvre et la pièce solidifiée est éjectée de la cavité de la matrice à l'aide de broches d'éjection. La pièce est ensuite retirée de la machine pour subir des processus de finition supplémentaires, tels que le découpage des excédents de matériau et le traitement de surface.

7. Répétition du processus : Le processus de moulage sous pression peut être automatisé et répété en continu, ce qui permet une production en grande série de pièces métalliques identiques.

Avantages du moulage sous pression à chambre chaude

Le moulage sous pression à chambre chaude est un procédé de fabrication polyvalent et efficace qui offre de nombreux avantages, en particulier pour la production de petites à moyennes pièces ayant des formes complexes et des finitions de surface de haute qualité.

1. Cycles de production plus rapides : Le moulage sous pression à chambre chaude consiste à injecter directement le métal fondu dans la cavité de la matrice, ce qui élimine la nécessité de remplir à nouveau la chambre d'injection à chaque cycle. Cela permet des cycles de production plus rapides que le moulage sous pression à chambre froide, où la chambre d'injection doit être remplie de métal fondu avant chaque injection.

2. Excellente finition de surface : Le procédé permet un contrôle précis du flux de métal fondu et du refroidissement, ce qui conduit à une finition de surface supérieure et une grande précision de détail pour le produit final. Cela rend le moulage sous pression à chambre chaude adapté aux pièces nécessitant des surfaces lisses et esthétiquement plaisantes.

3. Haute précision dimensionnelle : Le moulage sous pression à chambre chaude permet de produire des formes complexes et élaborées avec des tolérances serrées. L'injection sous haute pression garantit que le métal fondu remplit uniformément toute la cavité de la matrice, ce qui donne des pièces avec une grande précision dimensionnelle.

4. Réduction du gaspillage de matériaux : La nature automatisée du moulage sous pression à chambre chaude permet une utilisation efficace des matériaux, car le métal fondu est directement injecté dans la cavité de la matrice, sans excédent de matériau. Cela réduit les déchets de matériaux et rend le processus plus rentable pour la production en grande série.

5. Bonnes propriétés mécaniques : Les pièces produites par moulage sous pression à chambre chaude présentent souvent de bonnes propriétés mécaniques en raison des taux de refroidissement rapides. Cela conduit à des pièces présentant la résistance et l'intégrité structurelle souhaitées, adaptées à diverses applications.

6. Adapté aux pièces à parois minces : Le moulage sous pression à chambre chaude est bien adapté à la fabrication de pièces à parois minces avec une épaisseur uniforme. Le processus d'injection précis garantit que le métal fondu remplit même les sections les plus petites de la cavité de la matrice, entraînant une épaisseur de paroi uniforme.

7. Automatisation et efficacité : Les machines de moulage sous pression à chambre chaude peuvent être facilement automatisées, permettant une production continue et en grande série. Le processus automatisé réduit les besoins en main-d'œuvre, augmente l'efficacité de la production et minimise les risques d'erreurs humaines.

8. Rentabilité pour les pièces petites à moyennes : Le moulage sous pression à chambre chaude est souvent plus rentable que d'autres méthodes pour la production de pièces petites à moyennes. Il offre un bon équilibre entre la vitesse de production, l'utilisation des matériaux et la qualité des pièces.

9. Moins de post-traitement : La haute précision et la qualité obtenues lors du moulage sous pression à chambre chaude entraînent souvent des besoins de post-traitement minimaux. Cela permet de réaliser des économies de coûts et de réduire le temps de mise sur le marché des produits finaux.

Limites du moulage sous pression à chambre chaude

Bien que le moulage sous pression à chambre chaude offre de nombreux avantages, il présente également certaines limitations et contraintes qui peuvent le rendre inadapté à certaines applications. Malgré ces limites, le moulage sous pression à chambre chaude reste un procédé de fabrication précieux et largement utilisé pour des applications spécifiques ainsi que pour des pièces petites à moyennes, complexes et produites en grande série à partir de légers alliages à faible point de fusion. Voici quelques-unes des principales limites du processus de moulage sous pression à chambre chaude :

1. Limité aux alliages à faible point de fusion : Le moulage sous pression à chambre chaude est principalement adapté aux métaux et alliages à faible point de fusion, tels que les alliages de zinc, d'étain et de plomb. Les matériaux à point de fusion élevé, comme les alliages d'aluminium et de cuivre, ne peuvent pas être utilisés dans le moulage sous pression à chambre chaude en raison du risque d'endommager l'équipement et de réduire la durée de vie des matrices due aux températures élevées.

2. Taille des pièces limitée : Le moulage sous pression à chambre chaude est généralement plus adapté à la fabrication de pièces petites à moyennes. La taille de la machine de moulage sous pression et les limitations du système d'injection à chambre chaude peuvent restreindre la production de pièces plus grandes et plus lourdes.

3. Effets corrosifs sur l'équipement : Certains alliages à faible point de fusion utilisés dans le moulage sous pression à chambre chaude, tels que les alliages de zinc-aluminium, peuvent être corrosifs pour l'équipement au fil du temps. Cette corrosion peut entraîner des coûts de maintenance et de remplacement accrus pour les machines.

4. Moins de contrôle sur les taux de refroidissement : Par rapport au moulage sous pression à chambre froide, les taux de refroidissement dans le moulage sous pression à chambre chaude sont généralement plus rapides. Bien que cela puisse être avantageux pour certaines applications, cela peut également entraîner une réduction du contrôle sur la microstructure des pièces moulées, ce qui peut affecter leurs propriétés mécaniques.

5. Résistance et ténacité limitées : Les pièces produites par moulage sous pression à chambre chaude peuvent avoir des résistances mécaniques et des ténacités différentes de celles des pièces produites par d'autres méthodes comme le moulage sous pression à chambre froide ou l'usinage. Cette limitation peut affecter la pertinence du moulage sous pression à chambre chaude pour des applications nécessitant des composants de haute résistance.

6. Distribution thermique inégale : En raison des températures élevées, il existe un risque de distribution thermique inégale dans la matrice, ce qui peut entraîner une fatigue thermique et une défaillance prématurée des matrices. Cela peut entraîner des coûts de maintenance et de remplacement supplémentaires pour les matrices.

7. Défauts de surface : Les taux de refroidissement rapides dans le moulage sous pression à chambre chaude peuvent parfois entraîner des défauts de surface tels que des pièges à air, des joints froids ou de la porosité de retrait. Bien que ces défauts puissent souvent être atténués par l'optimisation du processus, la production de pièces de haute qualité reste un défi potentiel.

8. Flexibilité des alliages limitée : Le moulage sous pression à chambre chaude n'est pas aussi polyvalent en termes de sélection des matériaux que le moulage au sable ou le moulage de précision. Si une pièce nécessite un alliage spécifique avec des propriétés uniques, le moulage sous pression à chambre chaude peut ne pas être idéal.

Moulage sous pression à chambre froide

Dans le moulage sous pression à chambre froide, le métal fondu est maintenu dans un réservoir séparé à l'extérieur de la machine. Le système d'injection n'est pas immergé dans le métal. Lorsque l'injection est prête, une assistance par vide attire le métal fondu dans un tube de cygne, et le piston l'injecte sous haute pression dans la matrice. La matrice est séparée du système d'injection. Le moulage sous pression à chambre froide peut utiliser des métaux avec des points de fusion plus élevés, tels que des alliages d'aluminium, de cuivre et de magnésium. Les temps de cycle sont plus lents que pour le moulage sous pression à chambre chaude, mais la séparation de la fusion du piston permet une gamme plus large d'alliages.

Comment fonctionne le moulage sous pression à chambre froide

1. Préparation de la matrice : Le processus de moulage sous pression commence par la fabrication de deux moitiés de matrice, généralement en acier à outils durci. Ces moitiés de matrice ont des cavités qui définissent la forme de la pièce métallique souhaitée. Une moitié de la matrice est fixe, tandis que l'autre est mobile.

2. Fusion du métal : Le métal est fondu dans un four séparé à l'extérieur de la machine dans le processus de moulage sous pression à chambre froide. Le four est conçu pour supporter les températures élevées nécessaires pour faire fondre des matériaux à plus haut point de fusion. Une fois que le métal atteint la température appropriée, une louche ou un système automatisé transfère le métal fondu dans la chambre froide de la machine de moulage sous pression.

3. Système d'injection : La chambre froide de la machine de moulage sous pression contient un piston ou un cylindre qui agit comme un système d'injection. Le métal fondu du four est versé dans la chambre froide, et le piston est utilisé pour forcer le métal dans la cavité de la matrice.

4. Remplissage de la cavité de la matrice : Lorsque le piston pousse le métal fondu dans la cavité de la matrice, il remplit toutes les complexités et cavités de la matrice, prenant la forme de la pièce souhaitée. Une pression élevée est appliquée pour garantir un remplissage complet et minimiser les défauts dans le produit final.

5. Refroidissement et solidification : Une fois que la cavité de la matrice est remplie de métal fondu, le métal refroidit rapidement et se solidifie dans la matrice. Le processus de refroidissement est précisément contrôlé pour permettre à la pièce de se solidifier uniformément et d'acquérir les propriétés mécaniques souhaitées.

6. Ouverture de la matrice et éjection : Après que le métal ait solidifié et suffisamment refroidi, la moitié mobile de la matrice s'ouvre et la pièce solidifiée est éjectée de la cavité de la matrice. Des broches d'éjection ou d'autres moyens mécaniques retirent la pièce de la matrice. La matrice est ensuite prête pour le prochain cycle de moulage.

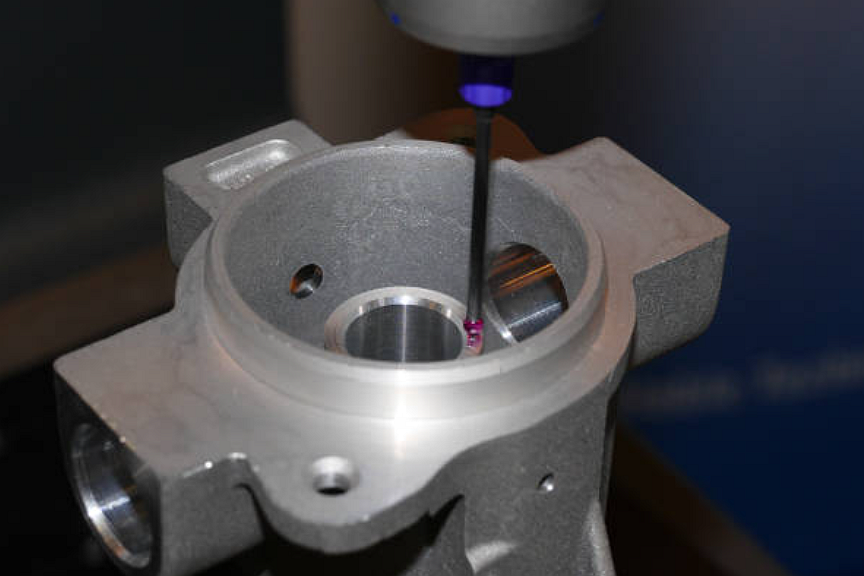

7. Découpe et finition : Une fois la pièce éjectée de la matrice, elle peut subir des traitements supplémentaires, tels que le découpage de l'excédent de matériau (découpe), usinage CNC ou traitements de surface pour obtenir les spécifications et l'apparence finales.

8. Répétition du processus : Le processus de moulage sous pression à chambre froide peut être automatisé et répété en continu, permettant la production en grande série de pièces métalliques identiques.

Avantages du moulage sous pression à chambre froide

Le moulage sous pression à chambre froide offre plusieurs avantages, ce qui en fait une méthode de fabrication préférée pour certaines applications, en particulier pour les métaux ayant des points de fusion plus élevés. Le moulage sous pression à chambre froide est un procédé de fabrication polyvalent et efficace qui offre de nombreux avantages, en particulier pour la production de pièces en alliages à haut point de fusion et de composants plus grands avec des exigences mécaniques strictes. Voici quelques-uns des principaux avantages du procédé de moulage sous pression à chambre froide :

1. Convient aux alliages à haut point de fusion : L'un des plus grands avantages du moulage sous pression à chambre froide est sa capacité à traiter des métaux et des alliages ayant des points de fusion élevés, comme l'aluminium, le cuivre et leurs alliages. Cela le rend idéal pour la fabrication de pièces avec des propriétés mécaniques et une résistance souhaitées.

2. Excellentes propriétés mécaniques : Les pièces produites par moulage sous pression à chambre froide présentent souvent d'excellentes propriétés mécaniques, notamment une résistance à la traction plus élevée, de la ténacité et de la résistance à la fatigue. Les taux de refroidissement contrôlés du processus contribuent aux caractéristiques mécaniques améliorées des produits finaux.

3. Idéal pour les pièces plus grandes et plus lourdes : Le moulage sous pression à chambre froide est bien adapté à la production de pièces plus grandes et plus lourdes nécessitant une quantité importante de métal fondu. Cette capacité en fait un choix préféré pour la fabrication de pièces moteur, de composants de transmission et d'autres pièces automobiles et industrielles.

4. Durée de vie plus longue des matrices : Par rapport au moulage sous pression à chambre chaude, où la matrice est exposée aux effets corrosifs de certains alliages à faible point de fusion, le moulage sous pression à chambre froide sépare le four de fusion et la machine de moulage. Cette séparation réduit l'usure et la corrosion des matrices, ce qui prolonge leur durée de vie et réduit les coûts de maintenance.

5. Moins de porosité et meilleure finition de surface : Le processus de refroidissement et de solidification contrôlé dans le moulage sous pression à chambre froide réduit la porosité des pièces finales, ce qui entraîne une densité plus élevée et une meilleure intégrité structurelle. Le processus produit généralement des pièces avec des finitions de surface plus lisses, ce qui réduit le besoin de traitements postérieurs.

6. Précision dimensionnelle élevée et cohérence : Le moulage sous pression à chambre froide permet un contrôle précis du flux métallique et des taux de refroidissement, ce qui permet de produire des pièces avec une grande précision dimensionnelle et une cohérence élevée. Cela le rend adapté aux applications où des tolérances serrées et un ajustement précis sont essentiels.

7. Réduction de la formation de bavures : La bavure est une fine couche de métal excédentaire qui peut se former le long de la ligne de séparation de la matrice pendant le processus de moulage. Le moulage sous pression à chambre froide génère généralement moins de bavures que d'autres procédés de moulage, réduisant ainsi le besoin de découpe et d'autres opérations de finition.

8. Meilleure dissipation thermique : Le processus de refroidissement contrôlé du moulage sous pression à chambre froide permet une dissipation thermique efficace lors de la solidification, ce qui peut être bénéfique pour les pièces nécessitant une bonne conductivité thermique.

9. Automatisation et efficacité : Les machines de moulage sous pression à chambre froide peuvent être facilement automatisées, permettant une production continue et en grande série. Cette automatisation réduit les besoins en main-d'œuvre, améliore l'efficacité de la production et garantit la constance de la qualité des pièces.

Limites du moulage sous pression à chambre froide

Bien que le moulage sous pression à chambre froide présente de nombreux avantages, il existe également certaines limitations et défis qui doivent être pris en compte lors du choix du procédé de fabrication approprié pour une application donnée. Malgré ces limites, le moulage sous pression à chambre froide reste un procédé de fabrication précieux et largement utilisé pour la production de pièces métalliques de haute qualité, en particulier celles fabriquées à partir d'alliages à haut point de fusion et de composants plus grands nécessitant des caractéristiques mécaniques strictes.

1. Cycle de production plus lent : Par rapport au moulage sous pression à chambre chaude, le moulage sous pression à chambre froide nécessite généralement un montage plus complexe en raison de la nécessité d'un four de fusion séparé et du transfert du métal. Cela peut entraîner des cycles de production plus lents, ce qui peut affecter l'efficacité globale de la production.

2. Coûts plus élevés pour les équipements et l'énergie : L'utilisation d'un four de fusion séparé et la gestion d'alliages à haute température dans le processus de moulage sous pression à chambre froide peuvent entraîner des coûts d'équipement initiaux plus élevés. De plus, l'exploitation du four de fusion nécessite une consommation d'énergie importante, ce qui peut augmenter les coûts de production.

3. Montage et manipulation plus complexes : Le moulage sous pression à chambre froide implique des étapes supplémentaires et la manipulation du métal fondu depuis le four jusqu'à la machine de moulage sous pression. Cette complexité nécessite des opérateurs qualifiés et renforce les mesures de sécurité lors de la manipulation des alliages à haute température.

4. Limité aux alliages à haut point de fusion : Bien que le moulage sous pression à chambre froide soit adapté aux alliages à haut point de fusion, il n'est pas idéal pour les alliages à bas point de fusion, comme les alliages de zinc et d'étain, qui sont mieux adaptés au moulage sous pression à chambre chaude. Cette limitation peut restreindre la gamme de matériaux disponibles pour certaines applications.

5. Flexibilité de conception limitée : Le moulage sous pression à chambre froide peut ne pas être aussi bien adapté pour produire des pièces complexes et détaillées que d'autres procédés de moulage, tels que le moulage de précision ou le moulage au sable. La pression élevée dans le processus peut rendre difficile la production de pièces avec des parois minces et des caractéristiques complexes.

6. Risque de porosité : Bien que le moulage sous pression à chambre froide produise généralement des pièces avec moins de porosité que d'autres procédés de moulage, il peut encore y avoir des problèmes de porosité, en particulier dans les sections plus épaisses des pièces. Une conception appropriée et une optimisation du processus sont nécessaires pour minimiser la porosité.

7. Coût et maintenance des matrices : Le moulage sous pression à chambre froide nécessite des matrices robustes et durables capables de supporter des pressions et des températures élevées. Ces matrices spécialisées peuvent être plus coûteuses à fabriquer et à entretenir que celles des autres procédés de moulage.

8. Moins rentable pour les petites séries : Le montage et la préparation nécessaires pour le moulage sous pression à chambre froide peuvent le rendre moins rentable pour des productions en petites séries ou des prototypes. D'autres procédés de fabrication, comme l'usinage ou la fabrication rapide de prototypes, peuvent être plus adaptés à ces scénarios.

9. Défauts de surface : Bien que le moulage sous pression à chambre froide produise généralement des pièces avec une bonne finition de surface, certaines géométries complexes et caractéristiques matérielles peuvent entraîner des défauts de surface tels que des bavures ou des arrêts à froid, nécessitant des étapes de post-traitement supplémentaires.

Comparaison entre le moulage sous pression à chambre chaude et à chambre froide

Le moulage sous pression à chambre chaude est plus rapide et moins coûteux, mais il limite le choix des matériaux, tandis que le moulage sous pression à chambre froide est plus lent et plus coûteux, mais offre plus de flexibilité dans le choix des alliages. Voici une comparaison entre les deux :

Source du métal fondu :

Chambre chaude : Le métal fondu est maintenu dans un bassin à l'intérieur de la chambre chauffée de la machine. Le système d'injection est immergé dans ce bassin.

Chambre froide : Le métal fondu est maintenu dans un four séparé à l'extérieur de la machine. Le métal est versé dans une chambre non chauffée.

Température du métal :

Chambre chaude : Le métal est maintenu à haute température, ce qui le garde fondu entre les cycles.

Chambre froide : Le métal est injecté au besoin et se solidifie dans la chambre non chauffée après chaque cycle.

Temps de cycle :

Chambre chaude : Les temps de cycle sont plus rapides, généralement moins de 60 secondes.

Chambre froide : Les temps de cycle sont plus lents, entre 60 et 120 secondes.

Alliages métalliques :

Chambre chaude : Limité aux alliages à faible point de fusion tels que le zinc, l'étain et le plomb. Température maximale \~600°F (315°C).

Chambre froide : Peut utiliser des alliages avec des points de fusion plus élevés tels que l'aluminium, le magnésium et le cuivre.

Construction de la matrice :

Chambre chaude : Les matrices sont attachées à la chambre chauffée de la machine et sont en fonte ou en acier à outils.

Chambre froide : Les matrices sont séparées du système d'injection. Elles sont généralement en acier à outils.

Coût :

Chambre chaude : Coûts de machine et de matrice plus bas.

Chambre froide : Coûts de machine et de matrice plus élevés.

Automatisation :

Chambre chaude : Plus de travail manuel requis.

Chambre froide : Plus facile à automatiser.

Quand choisir le moulage sous pression à chambre chaude ou à chambre froide ?

En général, le moulage sous pression à chambre chaude est idéal pour la production en grande quantité de petites pièces simples qui peuvent tolérer des tolérances plus lâches. Le moulage sous pression à chambre froide est préféré pour les composants plus grands et plus complexes fabriqués avec des alliages à point de fusion plus élevé, en particulier lorsque de plus petits volumes sont nécessaires. Voici quelques lignes directrices sur le moment où choisir le moulage sous pression à chambre chaude ou à chambre froide :

Le moulage sous pression à chambre chaude est le meilleur choix pour :

Production en grande quantité de petites pièces simples

Pièces avec des parois minces et des géométries complexes

Alliages à faible point de fusion, comme le zinc, l'étain, le plomb

Coûts de moule par pièce plus faibles

Temps de cycle plus rapides

Le moulage sous pression à chambre froide est le meilleur choix pour :

Volumes de production moyens à faibles

Garnissages plus grands et plus épais

Alliages à haut point de fusion, comme l'aluminium, le magnésium, le laiton

Orientation verticale du moule nécessaire

Propriétés mécaniques supérieures requises

Automatisation nécessaire

Extraction du noyau extensive nécessaire

Facteurs clés à considérer

Nombre de pièces moulées nécessaires

Complexité et taille des pièces

Alliage à couler

Exigences en matière de tolérance et de finition de surface

Taux de production nécessaire

Budget pour les outils et équipements

Pourquoi nous choisir ?

Bonjour ! Saviez-vous que Neway fabrique des pièces métalliques, céramiques et plastiques sur mesure depuis plus de 30 ans ? Experts en moulage par injection, moulage sous pression, moulage de précision et plus, nous maîtrisons tout. Nous souhaitons vous aider à concrétiser vos idées les plus audacieuses grâce à nos services de fabrication non standard. Les nouveaux clients bénéficient d'une remise de 20 % sur leur première commande en 2023 ! Alors, qu'attendez-vous ? Partenariat avec Neway et créez quelque chose d'unique.