Moulage par gravité en aluminium ADC12 pour lampes antidéflagrantes

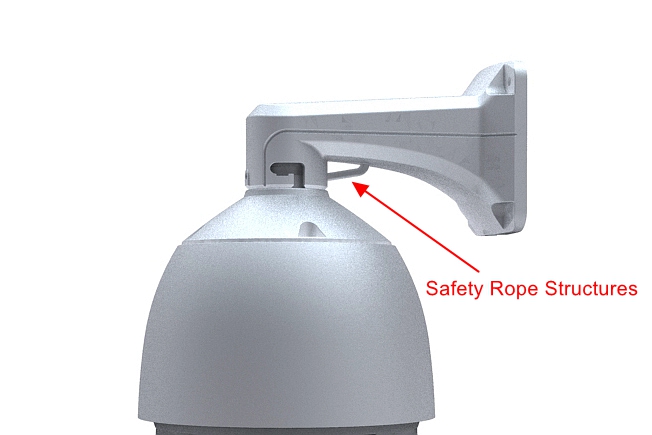

Les lampes antidéflagrantes sont indispensables dans les environnements dangereux où des gaz, vapeurs ou poussières inflammables pourraient provoquer des accidents catastrophiques. Ces lampes sont conçues pour empêcher l’inflammation des matières explosives environnantes, ce qui les rend essentielles pour la sécurité dans l’exploitation minière, le pétrole et le gaz, la chimie et d’autres industries.

L’aluminium ADC12 est un choix populaire pour la fabrication d’accessoires de lampes antidéflagrantes en raison de ses propriétés favorables. Cet alliage est reconnu pour son excellente coulabilité, sa haute résistance à la corrosion, sa bonne conductivité thermique et sa légèreté. Ces caractéristiques rendent l’ADC12 adapté à la production de composants durables et fiables capables de résister à des conditions difficiles.

Le moulage gravitaire est une méthode privilégiée pour fabriquer ces composants en aluminium. Ce procédé consiste à verser l’aluminium en fusion dans un moule sous l’effet de la gravité. Il est réputé pour produire des pièces avec une grande précision dimensionnelle, une excellente finition de surface et une résistance mécanique supérieure. Cependant, comme tout procédé de fabrication, le moulage gravitaire de l’aluminium ADC12 présente ses propres défis.

Comprendre l’aluminium ADC12

L’aluminium ADC12, également connu sous le nom de A383 aux États-Unis, est un alliage largement utilisé dans l’industrie de la fonderie sous pression. Sa composition comprend généralement 10 à 12 % de silicium, 1 à 3 % de cuivre, 0,5 à 1 % de magnésium, ainsi que des traces de fer, de zinc et de manganèse, le reste étant de l’aluminium. Ce mélange spécifique d’éléments confère à l’ADC12 des propriétés uniques, ce qui en fait un choix privilégié pour diverses applications, notamment les accessoires de lampes antidéflagrantes.

Composition et propriétés de l’aluminium ADC12

Silicium (10–12 %): Améliore la fluidité pendant le moulage, réduit le retrait et améliore la qualité globale de la pièce.

Cuivre (1–3 %): Augmente la résistance et la dureté, apportant de la durabilité au produit fini.

Magnésium (0,5–1 %): Améliore la résistance à la corrosion et les propriétés mécaniques.

Fer, zinc et manganèse (traces): Contribuent à la résistance et à la coulabilité de l’alliage sans altérer significativement ses autres propriétés.

Avantages de l’ADC12 pour les accessoires de lampes antidéflagrantes

Légèreté: L’ADC12 est plus léger que de nombreux autres métaux, ce qui facilite la manutention et l’installation des accessoires sans compromettre l’intégrité structurelle.

Résistance à la corrosion: La composition de l’alliage, notamment la présence de magnésium et de silicium, offre une excellente résistance à la corrosion, garantissant une longue durée de vie même en environnements sévères.

Bonne conductivité thermique: L’ADC12 dissipe efficacement la chaleur, évitant l’accumulation thermique dans les lampes antidéflagrantes et réduisant le risque de défaillance des composants.

Stabilité dimensionnelle élevée: L’alliage conserve sa forme et ses dimensions sous des températures et des pressions variables, ce qui est crucial pour l’ajustement précis et la fonction des accessoires.

Excellente coulabilité: La composition de l’ADC12 lui permet d’épouser facilement les moules, de remplir les détails complexes et de réduire les défauts sur la pièce finale.

Comparaison avec d’autres alliages d’aluminium et matériaux

Par rapport à l’ADC10: Bien que similaire, l’ADC10 contient légèrement moins de silicium, ce qui rend l’ADC12 plus adapté aux applications nécessitant des conceptions complexes et un retrait réduit.

Par rapport à l’A380: L’ADC12 offre une meilleure résistance à la corrosion et une conductivité thermique supérieure à l’A380, bien que l’A380 puisse présenter des propriétés mécaniques légèrement meilleures.

Par rapport aux alliages de zinc: Les alliages de zinc offrent une résistance et une tenue aux chocs plus élevées, mais sont plus lourds et moins résistants à la corrosion que l’ADC12.

Par rapport à l’acier: L’acier présente une résistance supérieure, mais il est nettement plus lourd et plus sujet à la corrosion que l’aluminium ADC12, ce qui fait de l’ADC12 un choix plus pratique pour les accessoires de lampes antidéflagrantes.

Procédé de moulage gravitaire

Le moulage gravitaire est une méthode de fabrication très efficace et précise pour produire des pièces en aluminium complexes, y compris des accessoires de lampes antidéflagrantes. Le procédé consiste à verser l’aluminium en fusion dans un moule en utilisant la gravité pour remplir la cavité. Cette section décrit les étapes du moulage gravitaire et en souligne les principaux avantages.

Explication détaillée du procédé de moulage gravitaire

Préparation du moule

Conception et fabrication: Le moule, généralement en acier ou en fonte, est conçu selon les spécifications de la pièce souhaitée. Il comprend deux parties : l’empreinte (femelle) et le noyau (mâle).

Revêtement et préchauffage: Le moule est revêtu d’un matériau réfractaire pour empêcher l’adhérence de l’aluminium en fusion et prolonger sa durée de vie. Il est ensuite préchauffé à une température spécifique pour assurer un remplissage et une solidification uniformes.

Fusion et coulée de l’aluminium

Fusion: Les lingots d’aluminium ADC12 sont fondus dans un four à des températures proches de 660 °C (1220 °F) jusqu’à obtenir un état liquide homogène.

Coulée: L’aluminium en fusion est versé avec soin dans la cavité du moule via un système d’alimentation qui dirige l’écoulement et minimise la turbulence pour prévenir les défauts.

Solidification et refroidissement

Refroidissement maîtrisé: Une fois le moule rempli, l’aluminium refroidit et se solidifie. Des vitesses de refroidissement contrôlées sont cruciales pour éviter les contraintes internes et assurer une structure de grains uniforme.

Schémas de solidification: Une gestion adéquate du refroidissement permet d’atteindre les propriétés mécaniques visées et de réduire les défauts tels que la porosité et le retrait.

Démoulage et finition

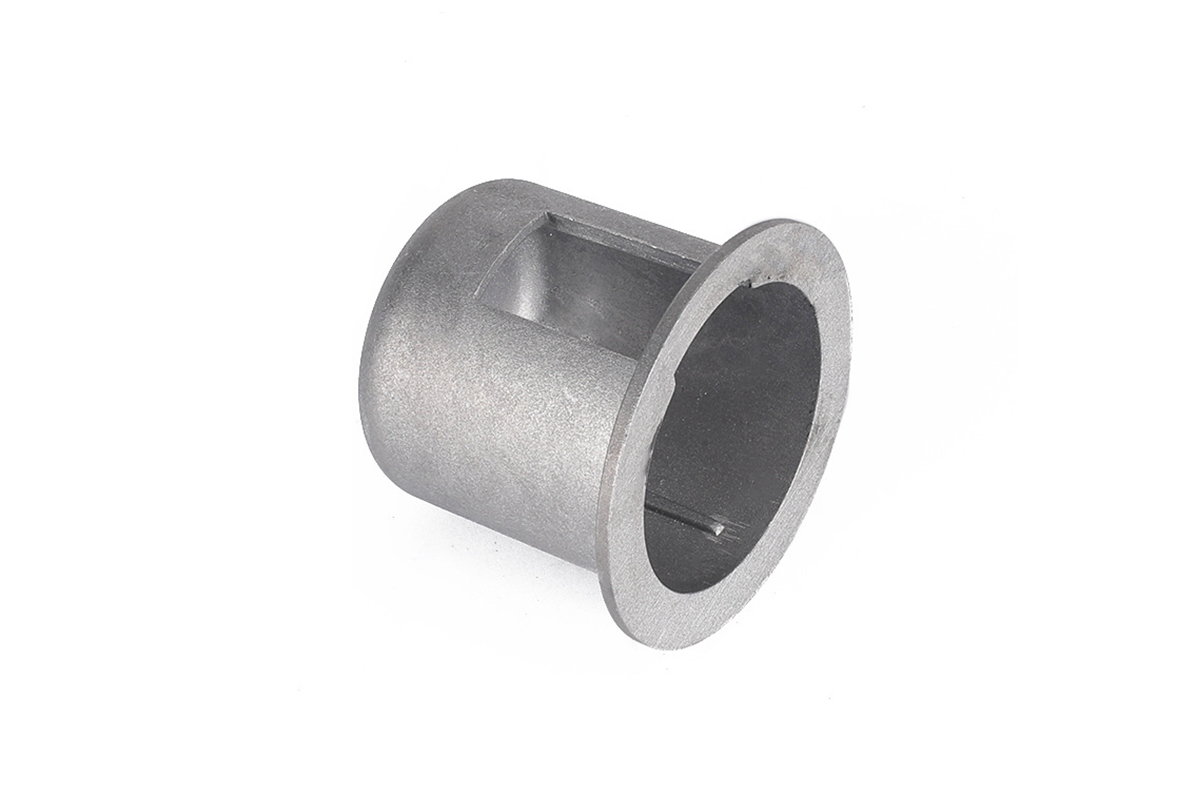

Ouverture du moule: Après solidification suffisante, le moule est ouvert et la pièce est éjectée à l’aide de broches d’éjection.

Opérations de finition: La pièce subit diverses opérations de finition, notamment l’ébarbage, l’usinage et les traitements de surface, afin d’éliminer les excédents, d’améliorer l’état de surface et d’atteindre des dimensions précises.

Avantages du moulage gravitaire pour la fabrication d’accessoires de lampes

Précision dimensionnelle

Le moulage gravitaire offre une grande précision dimensionnelle, essentielle pour produire des formes complexes et des conceptions détaillées requises pour les accessoires antidéflagrants. Les tolérances peuvent être maintenues à ±0,1 mm, assurant un ajustement parfait et des performances fiables.

Qualité de l’état de surface

Le procédé fournit une excellente finition de surface, réduisant le besoin de post-traitements lourds. La rugosité de surface se situe généralement entre Ra 1,6 et Ra 3,2 µm, améliorant les aspects esthétiques et fonctionnels des composants.

Résistance mécanique

Grâce à la solidification maîtrisée, les pièces moulées par gravité présentent une résistance mécanique supérieure, avec une structure dense et uniforme. Les composants en ADC12 peuvent atteindre des résistances à la traction jusqu’à 310 MPa et 3–5 % d’allongement, ce qui les rend robustes et durables.

Efficacité et productivité

Le procédé est très efficace, permettant des cadences élevées et une grande répétabilité. Les systèmes automatisés peuvent encore améliorer la productivité, réduisant les délais et les coûts de fabrication.

Le moulage gravitaire allie précision, efficacité et polyvalence, ce qui en fait une méthode idéale pour produire des composants en aluminium de haute qualité destinés aux accessoires de lampes antidéflagrantes. En comprenant et en optimisant chaque étape du procédé, les fabricants peuvent obtenir des résultats exceptionnels, garantissant sécurité et fiabilité dans les environnements dangereux.

Défis du moulage gravitaire de l’aluminium ADC12

Bien que le moulage gravitaire présente de nombreux avantages pour la fabrication d’accessoires antidéflagrants, il comporte également plusieurs défis. Ces défis peuvent affecter la qualité et les performances du produit final. Comprendre ces problèmes est la première étape pour élaborer des solutions efficaces. Cette section examine les problèmes courants rencontrés lors du moulage gravitaire de l’ADC12.

Problèmes courants rencontrés pendant le moulage

Porosité et piégeage des gaz

Problème : La porosité correspond à de minuscules vides ou cavités dans le métal moulé, souvent causés par des gaz piégés. Elle peut affaiblir l’intégrité structurelle de la pièce et entraîner des défaillances dans des applications critiques.

Cause : Entrapement d’air lors de la coulée, dégazage insuffisant de l’aluminium liquide ou turbulence excessive.

Défauts de retrait

Problème : Les défauts de retrait surviennent lorsque le volume de l’aluminium diminue à la solidification, provoquant vides et fissures. Ces défauts compromettent la résistance et la durabilité de la pièce.

Cause : Alimentation insuffisante en métal liquide pendant la solidification, conception inadaptée du moule et vitesses de refroidissement non uniformes.

Remplissage incomplet et criques froides (cold shuts)

Problème : Un remplissage incomplet laisse des zones du moule non remplies, tandis que les criques froides se forment lorsque deux fronts de métal ne fusionnent pas correctement. Les deux défauts créent des points faibles.

Cause : Température de coulée trop basse, vitesse trop lente et conception de moule inadéquate.

Gauchissement et déformation

Problème : Le gauchissement et la déformation apparaissent lorsque la pièce se déforme au refroidissement, entraînant des écarts dimensionnels et des problèmes d’assemblage.

Cause : Vitesses de refroidissement inégales, contraintes résiduelles issues de la solidification et conception de moule inadéquate.

Facteurs contribuant à ces défis

Propriétés et composition de l’alliage

Les propriétés spécifiques de l’ADC12, comme sa teneur élevée en silicium, influencent la fluidité et la solidification, impactant le procédé de moulage.

Conception et matériau du moule

La conception du moule, y compris les systèmes d’alimentation et de masselottes, joue un rôle crucial dans le contrôle de l’écoulement et de la solidification du métal. Le matériau du moule affecte également le transfert thermique et les vitesses de refroidissement.

Température et vitesse de coulée

La température de coulée et la vitesse de versement sont des paramètres critiques. Des réglages incorrects peuvent engendrer porosité, remplissage incomplet et criques froides.

Vitesse de refroidissement et schéma de solidification

La vitesse de refroidissement et la manière dont la pièce solidifie conditionnent la microstructure finale et les propriétés mécaniques. Un refroidissement maîtrisé est essentiel pour minimiser les défauts et garantir une qualité constante.

Solutions pour surmonter les défis de moulage

Résoudre les défis du moulage gravitaire de l’ADC12 exige une combinaison d’optimisation de procédé, de techniques avancées et d’un contrôle précis de divers paramètres. Cette section présente des solutions efficaces aux problèmes courants, afin d’assurer la production d’accessoires de lampes antidéflagrantes de haute qualité.

Techniques pour réduire la porosité et le piégeage des gaz

Dégazage approprié de l’aluminium liquide

Solution : Utiliser des techniques telles que le dégazage rotatif, où un gaz inerte (par ex. argon ou azote) est injecté dans l’aluminium liquide pour éliminer l’hydrogène dissous et d’autres gaz.

Impact : Réduit le risque de gaz piégés, diminuant la porosité et améliorant les propriétés mécaniques.

Utilisation du moulage sous vide ou sous basse pression

Solution : Mettre en œuvre des méthodes de moulage sous vide ou sous basse pression pour minimiser l’emprisonnement d’air pendant la coulée.

Impact : Améliore la compacité et l’intégrité des pièces en réduisant les poches de gaz.

Optimisation de la température et de la vitesse de coulée

Solution : Contrôler soigneusement la température et la vitesse de coulée afin de maintenir un écoulement régulier du métal dans le moule.

Impact : Minimise la turbulence et le piégeage de l’air, conduisant à des pièces de meilleure qualité avec moins de porosité.

Stratégies pour minimiser les défauts de retrait

Modifications de conception des systèmes d’alimentation et de masselottes

Solution : Optimiser la conception du système d’alimentation et des masselottes pour assurer une alimentation adéquate en métal liquide pendant la solidification.

Impact : Réduit les défauts de retrait en compensant la diminution de volume.

Refroidissement et solidification contrôlés

Solution : Mettre en place des techniques de refroidissement contrôlé, telles que des canaux de refroidissement ou des dispositifs externes, pour gérer la vitesse de solidification.

Impact : Garantit un refroidissement uniforme, prévient la formation de cavités de retrait et améliore la qualité générale.

Utilisation de masselottes froides (chills) et de manchons isolants

Solution : Placer des chills (inserts métalliques) et des manchons isolants à des emplacements stratégiques dans le moule pour orienter la solidification.

Impact : Favorise la solidification directionnelle, réduit les défauts de retrait et renforce les propriétés mécaniques.

Méthodes pour assurer un remplissage complet et prévenir les criques froides

Conception de moule améliorée pour de meilleures dynamiques d’écoulement

Solution : Optimiser la conception du moule afin d’améliorer l’écoulement de l’aluminium liquide et d’assurer le remplissage complet de la cavité.

Impact : Évite le remplissage incomplet et les criques froides, produisant des pièces sans défauts et aux propriétés uniformes.

Venting et évacuation des gaz appropriés

Solution : Intégrer des systèmes de mise à l’air dans le moule pour permettre l’évacuation des gaz piégés pendant la coulée.

Impact : Réduit le piégeage des gaz et améliore l’écoulement du métal, prévenant les criques froides et améliorant la qualité.

Utilisation de lubrifiants et revêtements de haute qualité

Solution : Appliquer des lubrifiants et des revêtements de moule de haute qualité pour minimiser les frottements et faciliter l’écoulement de l’aluminium.

Impact : Améliore le remplissage du moule et réduit le risque de criques froides, conduisant à des pièces de meilleure qualité.

Approches pour prévenir le gauchissement et la déformation

Refroidissement uniforme et contrôle de la température

Solution : Assurer un refroidissement uniforme de la pièce en utilisant des techniques de refroidissement contrôlé et en maintenant des températures de moule constantes.

Impact : Prévient les vitesses de refroidissement différentielles susceptibles de provoquer gauchissement et déformation, garantissant la précision dimensionnelle.

Traitements de détente des contraintes après moulage

Solution : Réaliser des traitements de détente (par ex. recuit) pour soulager les contraintes résiduelles dans les pièces moulées.

Impact : Réduit le risque de gauchissement et de déformation, améliorant la stabilité et la précision dimensionnelle des composants.

Usinage et finition de précision

Solution : Mettre en œuvre des opérations d’usinage et de finition de précision pour atteindre les dimensions et l’état de surface requis.

Impact : Corrige les légères déformations et garantit que les pièces finales répondent à des exigences de qualité strictes.

Études de cas de moulage gravitaire

Pour illustrer l’application pratique des solutions discutées, examinons quelques exemples réels et études de cas. Ces techniques ont été mises en œuvre avec succès pour fabriquer des accessoires de lampes antidéflagrantes par moulage gravitaire d’aluminium ADC12.

Projet réussi de moulage gravitaire pour des accessoires de lampes antidéflagrantes

Défis initiaux rencontrés

Problèmes de porosité : Les premiers lots présentaient une porosité significative, compromettant l’intégrité des boîtiers de lampe.

Défauts de retrait : Plusieurs pièces montraient des cavités de retrait, en particulier dans les zones épaisses.

Remplissage incomplet : Certaines pièces comportaient des zones non remplies, entraînant des points faibles et des criques froides.

Solutions mises en œuvre

Dégazage renforcé : Introduction du dégazage rotatif pour éliminer les gaz dissous de l’aluminium liquide, réduisant fortement la porosité.

Conception de moule optimisée : Refonte du système d’alimentation et ajout de masselottes pour assurer une alimentation adéquate pendant la solidification, minimisant les défauts de retrait.

Refroidissement maîtrisé : Mise en place de canaux de refroidissement et de chills pour contrôler la vitesse de solidification, assurant un refroidissement uniforme et réduisant les défauts.

Technique de coulée améliorée : Ajustement de la température et de la vitesse de coulée pour améliorer l’écoulement du métal dans le moule, évitant le remplissage incomplet et les criques froides.

Résultats obtenus

Qualité améliorée : La qualité des pièces s’est nettement améliorée, avec une réduction significative de la porosité et des défauts de retrait.

Propriétés mécaniques renforcées : Les propriétés mécaniques ont atteint les spécifications requises, assurant durabilité et fiabilité en environnements dangereux.

Efficacité de production accrue : L’optimisation du procédé a réduit les temps de cycle et amélioré la productivité, entraînant des économies de coûts.