Qu'est-ce que le fraisage multi-axes ? Classifications, processus et avantages

Introduction au fraisage multi-axes

Dans le domaine de l’ingénierie de précision et de la fabrication avancée, l’évolution du fraisage CNC (Commande numérique) constitue un tournant majeur. À l’origine, la technologie CNC a révolutionné la production avec des fraiseuses 3 axes capables de déplacer un outil de coupe selon trois directions : X, Y et Z. Toutefois, à mesure que les industries ont exigé des pièces plus complexes et plus finement conçues, les limites des machines 3 axes sont devenues évidentes. Cette nécessité a conduit à l’innovation vers le fraisage multi-axes — une version plus avancée de la technologie CNC.

Qu’est-ce que le fraisage multi-axes ?

Le fraisage multi-axes désigne les fraiseuses CNC qui fonctionnent au-delà des trois axes traditionnels, en intégrant des axes rotatifs supplémentaires pour accroître la flexibilité et les capacités du processus d’usinage. Cette technologie permet d’usiner des géométries extrêmement complexes, impossibles à obtenir avec un fraisage CNC standard. La possibilité de faire pivoter simultanément la pièce et l’outil réduit le nombre de montages nécessaires et améliore la précision du produit final.

Importance du fraisage multi-axes

L’apparition des fraiseuses multi-axes marque un bond significatif des capacités de fabrication, permettant à des secteurs comme l’aérospatial, l’automobile et le médical de produire des pièces d’une précision et d’une complexité inédites. Ces machines peuvent réaliser des composants aux détails fins et aux surfaces complexes sans compromettre la vitesse ni l’efficacité, faisant du fraisage multi-axes une pierre angulaire de la fabrication moderne.

Comprendre le fraisage multi-axes

Le fraisage multi-axes consiste à utiliser des machines CNC intégrant des axes supplémentaires au-delà des axes X, Y et Z d’un fraisage traditionnel. Cette technologie autorise le mouvement et la rotation simultanés de l’outil et de la pièce, rendant possibles des opérations d’usinage plus complexes avec une grande précision. L’ajout d’axes transforme le processus de fraisage, en élargissant ses capacités et en permettant la création de formes sophistiquées et élaborées inaccessibles aux machines 3 axes.

Comparaison avec le fraisage traditionnel (3 axes)

Pour comprendre les capacités du fraisage multi-axes, il est utile de le comparer au fraisage 3 axes :

Fraisage 3 axes : Déplacements et coupes selon trois axes linéaires — X, Y et Z. Cette configuration suffit pour de nombreuses tâches standard, mais reste limitée pour gérer des géométries complexes et des contre-dépouilles.

Fraisage multi-axes : Ajoute un ou plusieurs axes rotatifs, améliorant considérablement la capacité de la machine à accéder à plusieurs faces d’une pièce sans intervention humaine. Résultat : temps de préparation réduits, meilleur état de surface et possibilité de créer des formes plus complexes.

Aspects clés du fraisage multi-axes

Complexité de conception : Les machines multi-axes réalisent des coupes complexes et des détails fins sous presque tous les angles, offrant aux concepteurs et ingénieurs une plus grande liberté de design.

Précision et flexibilité : Les axes supplémentaires apportent une précision inégalée, facilitant l’obtention de tolérances serrées et la production de pièces conformes aux spécifications exactes.

Efficacité : La réalisation d’opérations complexes en un seul montage réduit le temps d’usinage global et augmente le débit en production.

Classifications des fraiseuses multi-axes

Les fraiseuses multi-axes se distinguent principalement par le nombre d’axes qu’elles peuvent actionner durant l’usinage. Cette diversité couvre des besoins allant de géométries simples à des formes très complexes nécessitant un contrôle précis des mouvements. Voici un aperçu des principales catégories :

1. Fraiseuses 4 axes

Description : Une fraiseuse 4 axes introduit un axe rotatif, souvent appelé axe A, qui tourne autour de l’axe X. Cet axe additionnel étend les capacités au-delà des coupes verticales et horizontales typiques des machines 3 axes.

Capacités : En 4 axes, la machine peut percer et couper sous des angles et directions inaccessibles à une 3 axes sans repositionnement. Très utile pour des géométries complexes comme celles de pièces automobiles et aéronautiques.

2. Fraiseuses 5 axes

Description : Les machines 5 axes intègrent deux axes rotatifs supplémentaires, généralement A et B ou A et C, selon leur rotation par rapport aux axes X, Y et Z. Elles peuvent manœuvrer simultanément l’outil ou la pièce sur cinq axes.

Capacités : Idéales pour les tâches complexes exigeant une grande précision dans l’aérospatial, le médical et l’outillage/moulage. Elles produisent efficacement des pièces aux géométries compliquées et à l’excellent état de surface, réduisant les montages et changements d’outils.

3. Configurations additionnelles

Fraiseuses 6 axes : Moins courantes, elles offrent une polyvalence et une précision accrues. L’axe supplémentaire confère la capacité d’exécuter des conceptions extrêmement détaillées et complexes, utiles pour des contours exigeant un alignement d’outil précis sous presque n’importe quel angle.

Capacités : L’axe en plus apporte une flexibilité inégalée, réduisant le temps et l’effort d’installation pour des travaux autrement très complexes et chronophages.

Explication des atouts uniques et applications recommandées

Machines 4 axes : Adaptées aux applications requérant des coupes détaillées (gravures, reliefs) et l’usinage multi-faces en un seul montage.

Machines 5 axes : Indispensables lorsque la précision est critique, par exemple pour l’usinage d’aubes, de profils aérodynamiques et de prototypes en aérospatial.

Machines 6 axes : Idéales pour la R&D avancée et la fabrication de pièces à géométries extrêmement complexes nécessitant un niveau supérieur de détail et de finition.

Le processus de fraisage multi-axes

Le processus de fraisage multi-axes comprend plusieurs étapes imbriquées garantissant la production de pièces complexes avec une grande précision. Voici un examen détaillé de chaque phase :

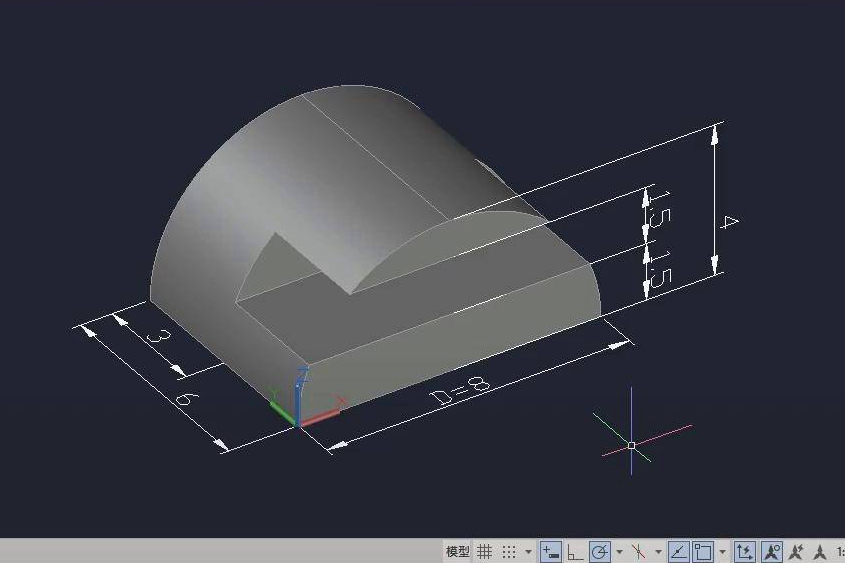

1. Création du modèle CAO

Le processus débute par la création d’un modèle 3D précis à l’aide d’un logiciel de Conception Assistée par Ordinateur (CAO). Ce modèle sert de plan, incluant dimensions, tolérances et géométries critiques. Le niveau de détail influence directement la qualité et l’exactitude du produit final.

2. FAO : programmation et simulation

Le fichier CAO est importé dans un logiciel de Fabrication Assistée par Ordinateur (FAO), qui convertit le modèle en format lisible par machine. La FAO permet de planifier et simuler les trajectoires, en optimisant les mouvements pour l’efficacité et la précision. Cette simulation est essentielle pour identifier collisions d’outils et mouvements inefficaces susceptibles d’affecter l’usinage.

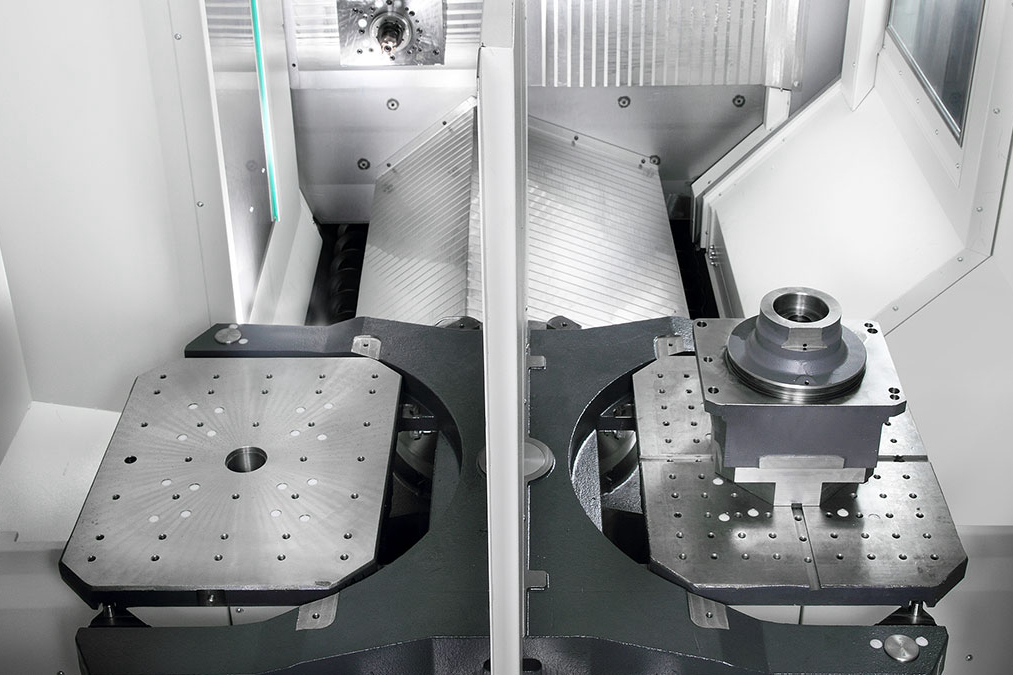

3. Réglage et outillage spécifiques aux machines multi-axes

La mise en place consiste à configurer les différents axes conformément aux trajectoires prévues, et à sélectionner/installer les outils et les dispositifs d’assemblage adaptés. En multi-axes, la longueur et le diamètre d’outil sont des paramètres clés pour accéder aux géométries complexes sans interférences. La rigidité et la stabilité de l’ensemble sont primordiales pour maintenir la précision sur plusieurs axes.

4. Usinage

Après les simulations, la matière première est bridée sur la table ou dans un montage, puis les outils sont mis en œuvre. La machine exécute les trajectoires programmées ; les outils se déplacent tout en pivotant et s’inclinant pour atteindre la pièce sous divers angles. Cette capacité permet de créer des formes et des caractéristiques complexes difficiles, voire impossibles, avec moins d’axes.

Un suivi en temps réel et des ajustements sont souvent nécessaires pour compenser les écarts ou les variations matière. Cette approche adaptative garantit le respect des tolérances spécifiées.

5. Précision et tolérances atteignables

Les fraiseuses multi-axes atteignent des tolérances extrêmement serrées, souvent à quelques microns. Le contrôle précis de la position et de l’orientation de l’outil améliore l’état de surface et l’exactitude des caractéristiques, primordiaux dans les secteurs à exigences dimensionnelles strictes.

Grâce à ses capacités avancées, le fraisage multi-axes offre un avantage déterminant pour fabriquer efficacement et avec précision des pièces complexes. Le processus améliore la fonctionnalité et l’esthétique des pièces, tout en réduisant les rebuts et les temps de production — un choix privilégié pour les applications à haute précision.

Avantages du fraisage multi-axes

Le fraisage multi-axes présente de nombreux atouts face aux méthodes traditionnelles, surtout pour la production de composants complexes et de haute précision. Voici les principaux bénéfices :

1. Précision accrue et complexité de conception

Le mouvement simultané sur plusieurs axes offre un contrôle exceptionnel de la trajectoire et de l’angle de l’outil. On peut ainsi produire des pièces très complexes, aux géométries détaillées, difficiles voire impossibles en 3 axes. Le tout en un seul montage, gage de précision et d’intégrité du design.

2. Réduction des temps de préparation et efficacité globale

Le fraisage traditionnel exige souvent plusieurs montages pour atteindre différents angles. Le multi-axes réduit fortement ces montages en donnant accès à plusieurs faces en une seule prise, accélérant les cycles et augmentant le débit tout en réduisant les coûts.

3. Meilleur état de surface

Le contrôle précis de l’orientation et de la trajectoire de l’outil se traduit par des surfaces supérieures. En orientant l’outil de manière optimale, on obtient des finitions plus lisses et des détails plus fins, limitant voire supprimant les finitions secondaires (rectification, polissage).

4. Moins d’opérations secondaires

La capacité à exécuter des coupes complexes et à réaliser des caractéristiques internes précises réduit la dépendance aux opérations complémentaires, rationalisant la fabrication et minimisant les erreurs de manipulation.

5. Gestion de pièces extrêmement complexes

Les axes supplémentaires offrent une polyvalence inégalée pour des contours complexes, contre-dépouilles et cavités profondes. Les industries à forte exigence de détail — aérospatial, médical, automobile — s’appuient fortement sur le multi-axes pour leurs composants critiques.

6. Meilleure utilisation de la matière

Les machines multi-axes sont conçues pour maximiser le taux d’enlèvement de matière tout en minimisant les déchets, réduisant les coûts et s’inscrivant dans une démarche de fabrication durable.

Ces avantages expliquent pourquoi le fraisage multi-axes est une pierre angulaire de la fabrication avancée : produire des pièces complexes plus efficacement et avec une qualité supérieure permet de respecter des plannings serrés et des normes strictes.

Applications du fraisage multi-axes

Polyvalent et puissant, le fraisage multi-axes s’applique à de nombreux secteurs. Sa capacité à produire des formes complexes avec une grande précision le rend indispensable là où les conceptions élaborées et les tolérances serrées sont la norme. Aperçu des principales applications :

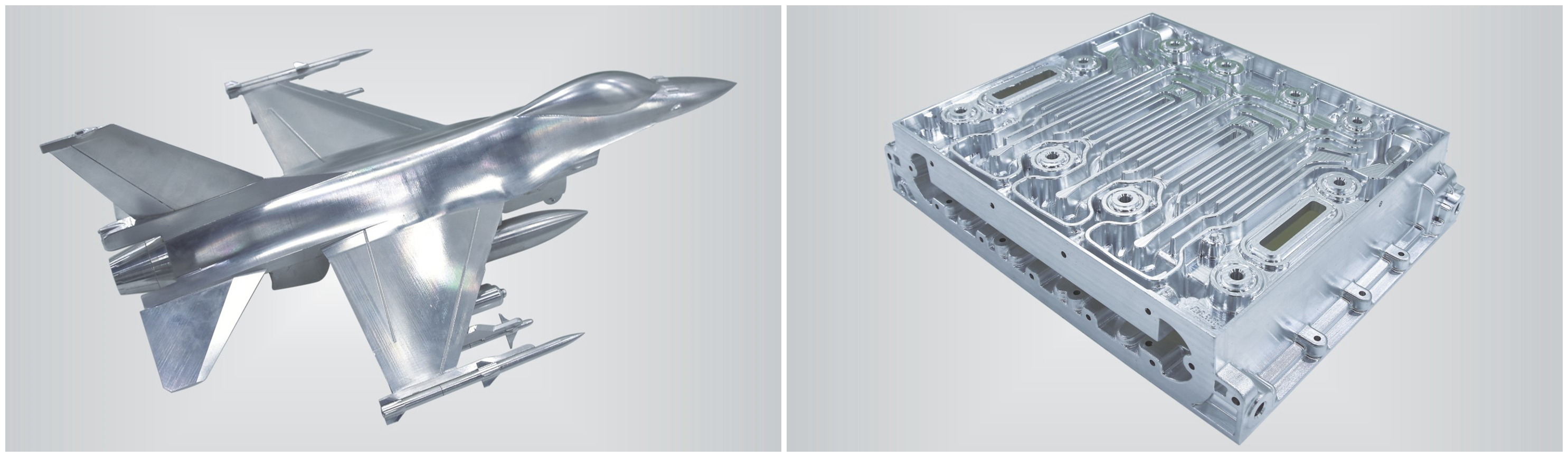

1. Aérospatial

La précision et la fiabilité sont essentielles. Le multi-axes sert à fabriquer des composants critiques comme aubes de turbine, supports de moteur et éléments de train d’atterrissage. Leurs géométries complexes ne sont réalisables qu’avec des capacités multi-axes, garantissant le respect des normes de sécurité et de performance du secteur.

2. Automobile

Indispensable pour des composants moteurs haute performance, carters de transmission et systèmes de suspension. La flexibilité du multi-axes facilite aussi les modifications sur mesure et le prototypage, plus efficacement que les méthodes traditionnelles.

3. Médical

Le secteur médical bénéficie de la capacité à réaliser instruments chirurgicaux et implants (prothèses articulaires, vis osseuses). La compatibilité des matériaux et la précision de finition sont cruciales car elles impactent directement les résultats cliniques.

4. Électronique

Utilisé pour des boîtiers, dissipateurs thermiques et autres pièces critiques. Ces composants exigent des caractéristiques précises et des surfaces soignées pour assurer la fonctionnalité et la longévité des produits électroniques.

5. Fabrication de moules

Le multi-axes permet d’usiner des moules complexes aux détails fins et à l’excellent état de surface. Utilisés en injection plastique, fonderie sous pression ou moulage du verre, ces moules requièrent une grande exactitude pour garantir la qualité des pièces finales.

6. Outillage et matrices

Essentiel pour la réalisation d’outillages, de gabarits et de montages à formes complexes devant respecter des spécifications strictes afin de fonctionner correctement en production.

7. R&D de haute technologie

En recherche et développement, le multi-axes facilite la fabrication de composants aux designs expérimentaux et nouveaux matériaux, accélérant prototypage et validation.

La diversité de ces applications souligne l’importance du fraisage multi-axes dans l’industrie moderne. En permettant la production de pièces complexes et de haute qualité, il accroît les capacités des secteurs servis et stimule l’innovation.

Tendances futures et avancées technologiques en fraisage multi-axes

À mesure que les industries évoluent et réclament des techniques plus sophistiquées et précises, le fraisage multi-axes progresse lui aussi. Voici quelques tendances et avancées majeures qui façonnent son avenir :

Nos services

Vous cherchez à optimiser vos procédés de fabrication ou à développer des composants complexes avec une précision inégalée ? Découvrez la puissance du fraisage multi-axes. Contactez-nous chez Neway pour en savoir plus sur nos solutions avancées de fraisage multi-axes et sur la manière de les intégrer à votre production pour gagner en efficacité, réduire les coûts et améliorer la qualité du produit. Écrivez-nous dès aujourd’hui pour planifier une consultation avec l’un de nos experts, ou rendez-vous sur notre site pour en savoir plus sur nos capacités et services. Aidons-nous à porter votre fabrication au niveau supérieur grâce à une technologie de fraisage multi-axes de pointe.