Surmoulage avec insert | Processus, considérations et applications

Le moulage par insertion est un procédé de fabrication extrêmement polyvalent et efficace qui a révolutionné la production de pièces personnalisées dans de nombreux secteurs industriels. En combinant sans couture le plastique et d’autres matériaux, le moulage par insertion offre une fonctionnalité améliorée, une durabilité accrue et une flexibilité de conception. Dans ce guide complet, nous aborderons en détail les spécificités du moulage par insertion, son processus, ses applications, ses avantages et les points à prendre en compte. Que vous soyez ingénieur concepteur de pièces ou acheteur à la recherche de solutions personnalisées, ce guide vous apportera les connaissances nécessaires pour faire des choix éclairés.

Définition et aperçu du moulage par insertion

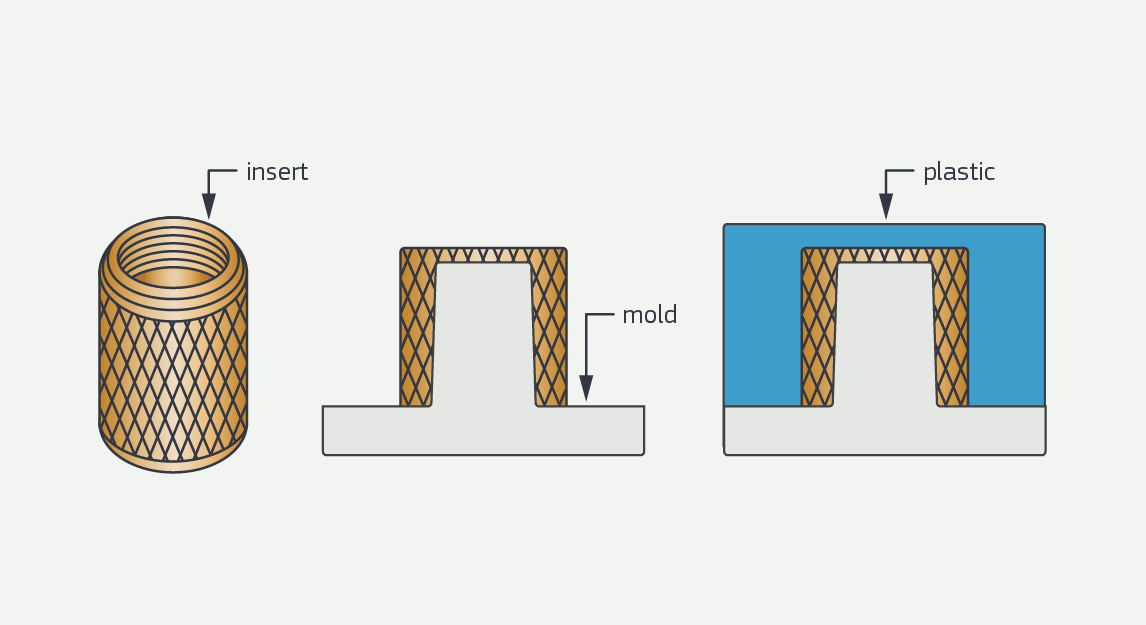

Le moulage par insertion, également appelé insert moulding, est une technique spécialisée de moulage par injection plastique qui consiste à encapsuler des inserts ou des composants préformés dans une pièce en plastique. Ce procédé offre de nombreux avantages, notamment une meilleure solidité de la pièce, une réduction du temps d’assemblage et des possibilités de conception étendues. En combinant plusieurs matériaux dans un composant intégré, le moulage par insertion élimine la nécessité d’étapes d’assemblage supplémentaires, rendant le processus plus efficace et économique.

Processus du moulage par insertion

Pour bien comprendre les avantages du moulage par insertion, il est essentiel d’en saisir les étapes. Le moulage par insertion comprend généralement les étapes suivantes :

Préparation des inserts

Les inserts utilisés pour le moulage par injection plastique, pouvant être en métal, plastique ou autres matériaux, sont soigneusement sélectionnés et préparés. Ces inserts peuvent prendre diverses formes, comme des inserts filetés, des connecteurs électriques ou des plaques de renfort.

Préparation du moule

Un moule d’injection est conçu avec des cavités correspondant à la forme et aux dimensions souhaitées de la pièce finale. Le moule comporte également des canaux et des orifices pour l’écoulement du plastique fondu, ainsi que les zones de positionnement des inserts et l’espace d’injection nécessaire pour les envelopper.

Positionnement des inserts

Les inserts préparés sont positionnés avec précision dans les cavités du moule. Ils peuvent être placés manuellement ou à l’aide d’un équipement automatisé selon la complexité des pièces finales.

Injection

Une fois les inserts en place, le moule est fermé et le matériau plastique est injecté sous haute pression. Le plastique en fusion entoure les inserts et s’y lie lors du refroidissement et de la solidification.

Refroidissement et éjection

Le moule est refroidi pour permettre au plastique de se solidifier et d’obtenir la forme souhaitée. Après refroidissement, le moule s’ouvre et la pièce finie, intégrant les inserts, est éjectée.

Guide étape par étape du moulage par insertion

Points de conception pour les pièces moulées avec inserts

Plusieurs facteurs doivent être pris en compte lors de la conception de pièces pour le moulage par insertion afin de garantir le succès du projet :

- Choix des inserts

Le choix du matériau et du type d’insert est essentiel pour atteindre la fonctionnalité et les performances souhaitées. Il faut évaluer la résistance, la conductivité et la compatibilité avec le plastique.

- Positionnement et orientation des inserts

La position et l’orientation des inserts dans le moule influencent la solidité, la facilité d’assemblage et la qualité globale de la pièce. Un alignement précis et des structures de support adéquates sont primordiaux. Pour les produits simples ou peu exigeants, le placement manuel est possible ; dans la plupart des cas, l’utilisation d’un bras robotisé est recommandée. Si vous recherchez un fournisseur fiable de moulage par insertion, l’automatisation du positionnement des inserts est un critère de sélection.

Sélection et compatibilité des matériaux

Le choix du plastique pour le moulage par insertion est aussi crucial. Il faut prendre en compte les propriétés mécaniques, la résistance chimique et les exigences thermiques. Le matériau doit se lier efficacement à l’insert et fournir la résistance et la durabilité nécessaires à l’application. Si vous ne savez pas quels inserts ou plastiques choisir, consultez un ingénieur moulage par insertion Neway.

Facteurs de coût et d’efficacité

Le moulage par insertion permet d’importantes économies et des gains d’efficacité par rapport aux méthodes d’assemblage traditionnelles. En éliminant les opérations secondaires, en réduisant les coûts de main-d’œuvre et en optimisant la production, il offre un processus plus rentable. Toutefois, il est essentiel d’évaluer soigneusement les coûts d’outillage, des matériaux et les volumes de production pour déterminer la rentabilité du procédé pour votre projet.

Contrôle qualité et méthodes d’inspection

Le maintien d’un contrôle qualité strict tout au long du processus est essentiel pour garantir la fabrication de pièces de haute qualité. Des inspections visuelles, des analyses dimensionnelles et des essais mécaniques permettent de vérifier l’intégrité des inserts, la solidité de l’adhérence et la qualité globale des pièces. La mise en place de protocoles de contrôle stricts assure des pièces conformes aux exigences clients.

Applications du moulage par insertion

Le moulage par insertion trouve de nombreuses applications dans un large éventail de secteurs, grâce à sa polyvalence et ses nombreux avantages. Voici les principaux secteurs et exemples :

Applications dans l’automobile

L’industrie automobile utilise largement le moulage par insertion pour améliorer les performances, la sécurité et l’esthétique de nombreux composants, notamment :

Connecteurs électriques

Le moulage par insertion permet d’intégrer directement des connecteurs électriques dans les composants, assurant des connexions fiables et réduisant la complexité d’assemblage.

Poignées et prises surmoulées

En moulant des matériaux souples sur les poignées, on améliore l’ergonomie et le confort pour le conducteur et les passagers.

Inserts filetés pour fixations

Les inserts filetés moulés fournissent des points d’attache sûrs et durables, éliminant le besoin d’écrous et de boulons séparés.

Électronique et applications électriques

Dans le secteur de l’électronique et de l’électricité, le moulage par insertion est essentiel pour produire des composants complexes et fiables, par exemple :

Circuits imprimés encapsulés

Le moulage par insertion permet d’encapsuler les cartes électroniques (PCB) pour les protéger des agressions extérieures, de l’humidité et des vibrations.

Boîtiers de capteurs

Les capteurs de température, pression ou proximité peuvent être encapsulés par moulage, assurant leur protection et leur emplacement précis.

Connecteurs et terminaux

Le moulage par insertion permet d’intégrer connecteurs et terminaux dans des boîtiers plastiques pour des connexions électriques fiables et efficaces.

Applications médicales et de santé

Dans le secteur médical, le moulage par insertion présente de nombreux avantages en termes de stabilité, biocompatibilité et fonctionnalité. Exemples :

Composants de dispositifs médicaux

On l’utilise pour fabriquer des composants tels que des cathéters, seringues, connecteurs et instruments chirurgicaux, où précision, fiabilité et propreté sont primordiales.

Systèmes d’administration de médicaments

Le moulage par insertion permet d’intégrer les mécanismes d’administration de médicaments dans les dispositifs (inhalateurs, stylos à insuline), pour un dosage précis et une utilisation facile.

Dispositifs implantables

Utilisé pour fabriquer des dispositifs implantables tels que composants de pacemakers ou implants orthopédiques, où la combinaison de matériaux et la précision sont critiques.

Produits grand public et appareils électroménagers

Dans le secteur grand public et des appareils, le moulage par insertion offre flexibilité, esthétique et fonctionnalité. Exemples :

Poignées et prises

Le moulage par insertion permet l’intégration de poignées ergonomiques et confortables sur les outils, appareils de cuisine ou de soins personnels.

Boutons et interrupteurs

Le moulage par insertion facilite la production de boutons et d’interrupteurs durables et esthétiques pour les appareils électroniques, ménagers et automobiles.

Boîtiers et capots

Utilisé pour fabriquer des boîtiers protecteurs et fonctionnels pour produits électroniques, caméras ou systèmes domotiques.

Applications industrielles et manufacturières

Dans l’industrie, le moulage par insertion offre des avantages en termes de robustesse, de durabilité et d’efficacité d’assemblage. Exemples :

Composants d’équipement industriel

Utilisé pour produire des pièces de machines lourdes comme engrenages, poulies et connecteurs, où robustesse et précision dimensionnelle sont essentielles.

Poignées d’outils

Permet la création de poignées confortables et antidérapantes pour outils à main, améliorant la productivité et la sécurité des opérateurs.

Pièces sur mesure pour les processus de fabrication

Le moulage par insertion permet de produire des pièces sur mesure (fixations, gabarits, brides) adaptées à des processus spécifiques pour gagner en efficacité et en précision.

Avantages du moulage par insertion personnalisé

Le moulage par insertion présente de nombreux avantages face aux méthodes traditionnelles :

Performance et fiabilité améliorées

L’intégration directe des inserts dans les pièces en plastique améliore leur performance et leur fiabilité globale. La liaison solide réduit le risque de défaillance ou de détachement en cours d’utilisation, pour une plus grande satisfaction client.

Flexibilité de conception et personnalisation

Le moulage par insertion ouvre de vastes possibilités de conception, permet des formes complexes, des fonctions multiples et des combinaisons de matériaux dans une même pièce.

Économies et réduction du temps d’assemblage

L’un des avantages majeurs est l’élimination des étapes d’assemblage. L’intégration des inserts lors du moulage réduit la main-d’œuvre, le temps de fabrication et limite les erreurs d’assemblage, pour des économies supplémentaires.

Résistance et durabilité accrues

Les inserts renforcent les zones sollicitées et augmentent la résistance globale de la pièce, permettant de produire des pièces allégées sans compromis sur la robustesse.

Comment choisir un prestataire fiable pour le moulage par insertion

Pour réussir votre projet, il est crucial de choisir un prestataire fiable. Voici les critères à prendre en compte :

Critères de sélection d’un partenaire de moulage par insertion

Expertise et expérience

Choisissez un prestataire disposant d’une expertise approfondie et d’une forte expérience en moulage par insertion, gage de maîtrise technique et de gestion des spécificités de votre projet.

Capacités de production

Évaluez les capacités du prestataire : taille et complexité des pièces, matériaux traités, équipements disponibles. Vérifiez que le prestataire répond à vos besoins de production.

Assistance en conception et ingénierie

Un bon partenaire doit offrir un support complet en conception et ingénierie, vous aider à optimiser vos pièces, recommander des matériaux et proposer des axes d’amélioration.

Contrôle qualité

La qualité des pièces moulées est essentielle. Informez-vous sur les certifications (ISO 9001), les protocoles de contrôle, les tests pratiqués et le respect des normes du secteur.

Évaluer l’expertise, l’expérience et les capacités

Demandez des études de cas ou des exemples de projets similaires, cela vous donnera une idée du savoir-faire du prestataire. Consultez les références ou témoignages pour apprécier leur sérieux, leur professionnalisme et la satisfaction des clients.

Organisez une rencontre ou une consultation pour détailler vos besoins, et évaluez leur communication, réactivité et implication dans la compréhension de votre projet.

Analyse des avis clients et des études de cas

Les avis clients et études de cas sont précieux pour évaluer la réputation et l’expérience du prestataire. Vérifiez la satisfaction concernant la communication, la gestion de projet, le respect des délais et la qualité de service.

Les études de cas montrent la capacité à gérer des projets complexes et des tolérances serrées, et révèlent les secteurs et types d’applications maîtrisés.

Conclusion

En conclusion, le moulage par insertion est un procédé de fabrication polyvalent et efficace, offrant de nombreux avantages pour la production de pièces personnalisées. En intégrant les inserts au cœur des pièces plastiques, il améliore les performances, la flexibilité de conception, réduit le temps d’assemblage et renforce la solidité des composants.

Grâce à ses nombreuses applications dans l’automobile, l’électronique, le médical, les biens de consommation et l’industrie, le moulage par insertion s’est imposé comme une technologie clé de la production moderne. Sa capacité à créer des pièces complexes et multi-matériaux, performantes et fiables, séduit ingénieurs et acheteurs.

Lors du choix d’un prestataire, évaluez son expertise, son expérience, ses capacités de production et ses procédures qualité. Un partenaire fiable ayant fait ses preuves garantira le succès de vos projets et vous offrira des pièces personnalisées et de haute qualité, parfaitement adaptées à vos exigences.