Service de moulage par injection avec insert

Le moulage par injection avec insert consiste à placer des composants préfabriqués, tels que des pièces métalliques, dans le moule, puis à injecter du plastique autour. Il produit des assemblages intégrés et robustes, couramment utilisés dans l’automobile et l’électronique pour améliorer les propriétés mécaniques et fonctionnelles.

- Matériaux d’insert :

- Métaux : acier inoxydable, laiton, aluminium et acier au carbone nickelé, réputés pour leur résistance et durabilité. Plastiques : thermoplastiques hautes performances comme le PEEK ou le nylon, utilisés lorsque résistance chimique ou isolation sont requises.

- Matériaux pour injection :

- Thermoplastiques : les plus courants sont l’ABS (Acrylonitrile Butadiène Styrène), le polypropylène (PP), le polyéthylène (PE), le polycarbonate (PC) et le nylon. Choisis pour leur facilité de moulage, leur solidité et leur longévité.

Envoyez-nous vos conceptions et spécifications pour un devis gratuit

Tous les fichiers téléchargés sont sécurisés et confidentiels

Avantages du moulage par insert

Le service de moulage par insert intègre les inserts dans les pièces plastiques lors de la phase de moulage, renforçant la structure, réduisant les coûts d’assemblage et améliorant la fiabilité. Ce procédé permet des designs complexes et des combinaisons de matériaux, offrant production efficiente et flexibilité de conception, idéal pour fabriquer des composants robustes et multifonctionnels.

Applications des pièces moulées sur mesure avec insert

Notre procédé sur mesure intègre les inserts de façon homogène dans les composants moulés pour renforcer la résistance et la fonctionnalité. Explorez une large gamme d’applications dans divers secteurs.

Traitement de surface disponible pour pièces personnalisées

Notre service de traitement de surface propose des finitions spécialisées pour pièces sur mesure, améliorant durabilité, esthétique et performance. Nous offrons électrodéposition, anodisation, revêtement en poudre et revêtements de barrière thermique pour augmenter résistance à la corrosion, usure et attrait visuel des composants métalliques et plastiques.

En savoir plus

Surfaces usinées

En savoir plus

Peinture

En savoir plus

Dépôt PVD

En savoir plus

Sablage

En savoir plus

Galvanoplastie

En savoir plus

Polissage

En savoir plus

Anodisation

En savoir plus

Revêtement en poudre

En savoir plus

Électropolissage

En savoir plus

Procédé IMD

En savoir plus

Finition brossée

En savoir plus

Revêtement oxyde noir

En savoir plus

Traitement thermique

En savoir plus

Tumbling

En savoir plus

Revêtement Alodine

En savoir plus

Revêtement chrome

En savoir plus

Phosphatation

En savoir plus

Nitruration

En savoir plus

Galvanisation

En savoir plus

Vernissage

En savoir plus

Revêtement Téflon

En savoir plus

Revêtements thermiques

En savoir plus

Revêtements de barrière thermique

En savoir plus

Passivation

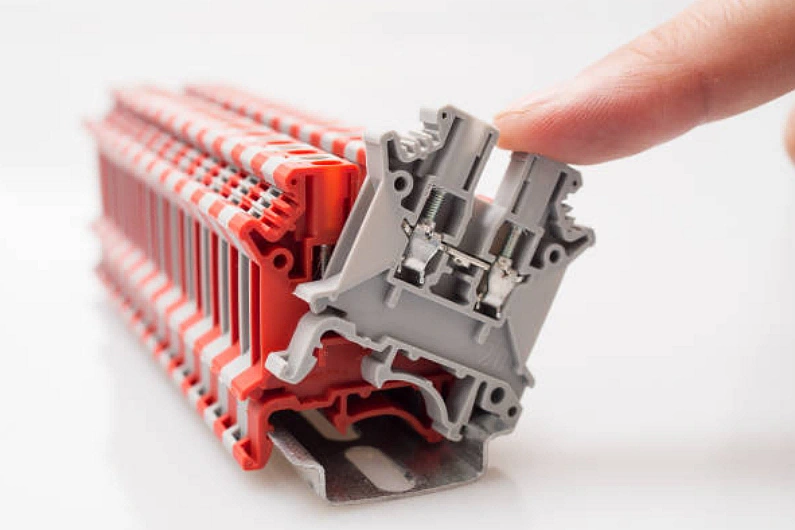

Galerie de pièces moulées avec insert

Découvrez une large variété de pièces moulées avec insert personnalisées grâce à notre galerie visuelle.

Commençons un nouveau projet aujourd'hui

Recommandations de conception pour pièces moulées avec insert sur mesure

Comprenez les limites de conception pour pièces moulées avec insert personnalisées. Ces directives aident à optimiser dimensions, épaisseurs de paroi, intégration des inserts, tolérances et volumes de production afin d’obtenir des pièces rentables, de haute qualité et garantissant une liaison plastique-insert fiable.