Renforcer les produits grâce à l'Insert Molding : un atout pour la durabilité

Introduction

Dans le paysage manufacturier actuel, il est essentiel de garantir la production de produits robustes, durables et fiables. Le moulage par insertion s’est imposé comme une technique avancée offrant des avantages considérables en termes d’intégrité structurelle, d’efficacité et de rentabilité. Largement adopté dans de nombreux secteurs, notamment l’automobile, l’électronique grand public et les dispositifs médicaux, le moulage par insertion intègre directement des inserts métalliques ou plastiques dans des composants moulés, améliorant ainsi les performances, réduisant la complexité d’assemblage et améliorant significativement la qualité globale des produits.

Comprendre le moulage par insertion

Le moulage par insertion est une variante spécialisée du moulage par injection de plastique, dans laquelle des composants préfabriqués — généralement des inserts métalliques tels que le laiton, l’aluminium ou l’acier — sont solidement encapsulés dans des matériaux thermoplastiques, notamment l’ABS, le nylon (PA) ou le polypropylène (PP). Contrairement aux méthodes de moulage conventionnelles, le moulage par insertion assemble plusieurs pièces en un seul processus efficace, offrant de meilleures performances structurelles et simplifiant le flux de fabrication.

Comparaison avec les procédés de moulage traditionnels

Les méthodes traditionnelles produisent des composants individuels de manière séparée, nécessitant de nombreuses opérations d’assemblage. Le moulage par insertion rationalise la production en intégrant directement des inserts métalliques ou plastiques dans la pièce moulée, éliminant ainsi les étapes d’assemblage distinctes, réduisant le temps de fabrication et renforçant l’intégrité structurelle.

Principaux avantages du moulage par insertion

Intégrité structurelle renforcée

Le moulage par insertion améliore significativement la résistance des produits en intégrant des inserts rigides, tels que des fixations métalliques ou des supports, dans les plastiques moulés. Cette intégration garantit des composants durables et fiables, particulièrement précieux dans les environnements exigeants rencontrés dans les applications automobiles ou industrielles.

Résistance accrue aux contraintes mécaniques

L’intégration d’inserts métalliques ou plastiques robustes au sein des pièces moulées augmente considérablement leur résistance aux contraintes mécaniques, ce qui est crucial pour les produits haute performance soumis à des sollicitations intensives ou à des conditions environnementales sévères.

Réduction des coûts d’assemblage et du temps de production

En regroupant plusieurs étapes d’assemblage en un processus de moulage unique et rationalisé, le moulage par insertion réduit les coûts de main-d’œuvre et accélère les cycles de production. Cette méthode est particulièrement avantageuse pour les opérations de fabrication à grande échelle, améliorant directement l’efficacité et la rentabilité.

Applications du moulage par insertion dans les différents secteurs

Composants automobiles

Le secteur automobile utilise fréquemment le moulage par insertion pour produire des pièces durables et légères, telles que des carters plastiques renforcés, des inserts filetés et des composants de capteurs. Des inserts robustes, comme l’acier ou l’aluminium, encapsulés dans des matériaux tels que le nylon améliorent fortement la durabilité, réduisent le poids du véhicule et contribuent aux performances et à la sécurité.

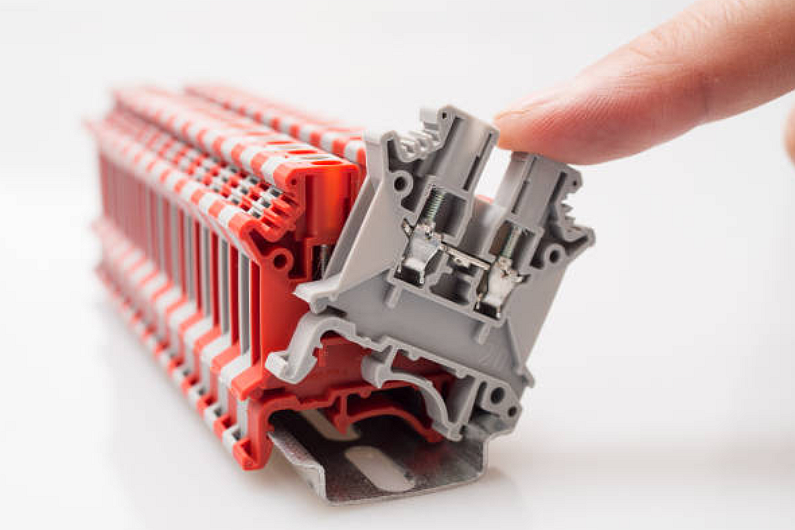

Électronique et produits grand public

Dans la fabrication électronique, le moulage par insertion est essentiel pour produire des connecteurs fiables, des inserts filetés et des renforts structurels au sein d’appareils tels que les smartphones, les tablettes et les équipements électroménagers. Ces composants moulés offrent une meilleure résistance mécanique, une stabilité accrue et une durée de vie prolongée des produits.

Équipements médicaux

Les fabricants de dispositifs médicaux utilisent largement le moulage par insertion pour créer des instruments chirurgicaux ergonomiques, des équipements de diagnostic et certains dispositifs implantables. L’utilisation de matériaux de qualité médicale combinés à des inserts métalliques intégrés garantit des performances élevées, une sécurité renforcée et une durabilité essentielle pour les soins aux patients.

Choix des matériaux pour des résultats optimaux

Une sélection minutieuse des matériaux est essentielle pour garantir le succès du moulage par insertion :

Métaux (inserts) : généralement le laiton, l’aluminium, l’acier ou l’acier inoxydable pour leur durabilité, leur résistance mécanique et leur tenue à la température.

Plastiques (matériau de moulage) : le plus souvent l’ABS, le nylon, le polypropylène (PP) ou d’autres thermoplastiques techniques.

Facteurs influençant le choix des matériaux

Compatibilité de dilatation thermique : des inserts et plastiques compatibles limitent la déformation, le gauchissement ou les ruptures structurelles.

Résistance d’adhésion : des matériaux présentant de bonnes propriétés de liaison garantissent une adhésion robuste entre l’insert et le plastique.

Capacité de charge mécanique : le couple insert/plastique doit supporter les charges et contraintes prévues en service.

Études de cas réelles

Industrie automobile

Un constructeur automobile a mis en œuvre le moulage par insertion pour des composants de moteur en incorporant des inserts en acier dans des carters plastiques. Cette approche a permis d’augmenter la résistance structurelle de 40 % et de réduire le temps d’assemblage en regroupant plusieurs étapes de production en un seul processus intégré.

Fabrication de produits électroniques

Un grand fabricant de produits électroniques a adopté le moulage par insertion pour les composants de connecteurs de smartphones et d’ordinateurs portables. L’intégration d’inserts en laiton dans des boîtiers en ABS a abouti à une augmentation de 30 % de la durée de vie des produits, à une réduction des réclamations de garantie et à une amélioration notable de la satisfaction des clients.

Industrie des dispositifs médicaux

Un fabricant de dispositifs médicaux a adopté le moulage par insertion pour des instruments chirurgicaux en intégrant des inserts en acier inoxydable dans des poignées plastiques ergonomiques. Cette solution a permis d’améliorer la précision des instruments, de réduire la fatigue des chirurgiens et de renforcer la sécurité des patients.

Bonnes pratiques pour obtenir une résistance optimale avec le moulage par insertion

Conception de moule de haute précision

Une conception précise du moule et des inserts est cruciale pour garantir un positionnement cohérent, un bon alignement et un encapsulage sûr des inserts, ce qui influence directement la durabilité et la fiabilité des composants.

Assurer une adhésion robuste

La sélection de matériaux compatibles et l’utilisation de traitements de surface ou d’agents de liaison renforcent l’adhésion entre les inserts et les plastiques moulés, garantissant l’intégrité du produit à long terme.

Tirer parti de l’automatisation

L’automatisation via la robotique et des équipements de précision assure une constance élevée, minimise les erreurs, réduit les coûts de production et améliore fortement la qualité globale et la résistance des pièces.

Surmonter les défis courants du moulage par insertion

Compatibilité des matériaux

Une évaluation et des essais minutieux des matériaux d’inserts et de moulage, associés à des traitements de surface appropriés, permettent d’obtenir une adhésion robuste et durable, et de surmonter efficacement les problèmes de compatibilité.

Gestion et optimisation des coûts

Bien que les coûts initiaux liés à l’outillage et aux équipements puissent sembler importants, les fabricants amortissent rapidement ces investissements grâce à la réduction des coûts d’assemblage et à l’amélioration de l’efficacité en production de grande série.

Constante de qualité en production à grand volume

La mise en place de mesures strictes de contrôle qualité, une maintenance régulière des équipements et l’utilisation de systèmes d’inspection automatisés garantissent des composants de qualité constante, limitent les défauts et assurent une fiabilité structurelle à grande échelle.

Tendances et innovations futures

Progrès en matière de matériaux

Les innovations émergentes, telles que les composites hybrides, les polymères biodégradables et les nanomatériaux, renforceront encore la résistance, la durabilité et la polyvalence des produits issus du moulage par insertion, élargissant leur champ d’application dans divers secteurs industriels.

Intégration de technologies intelligentes

Le moulage par insertion est de plus en plus associé à l’intégration de composants électroniques et de technologies intelligentes, donnant naissance à des produits multifonctions et connectés, essentiels pour les applications IoT de nouvelle génération et les dispositifs grand public avancés.

Conclusion

Le moulage par insertion représente une solution puissante pour les fabricants souhaitant améliorer la résistance, l’efficacité et la fiabilité de leurs produits. Largement adopté dans des secteurs variés, notamment l’automobile, l’électronique grand public et les équipements médicaux, ce procédé avancé de moulage renforce considérablement l’intégrité structurelle, rationalise la production et réduit les coûts. Les industriels qui utilisent le moulage par insertion de manière stratégique bénéficieront d’avantages concurrentiels significatifs, d’une rentabilité à long terme et d’un positionnement renforcé sur le marché.