Comparaison du moulage bi-injection, multi-injection et surmoulage pour pièces plastiques

Le moulage par injection plastique produit des pièces en injectant du plastique fondu dans une cavité de moule. Dans le moulage bi-injection, deux plastiques différents sont injectés successivement dans un même moule pour créer une pièce à deux matériaux ou deux couleurs. Le moulage multi-injection injecte trois coups ou plus dans un seul moule pour produire des pièces avec plusieurs matériaux ou couleurs. Le surmoulage consiste à injecter un matériau sur une pièce préformée déjà placée dans le moule, combinant deux matériaux en une seule pièce. Le multi-injection et le surmoulage combinent différentes propriétés comme la flexibilité, la résistance et la texture en une seule pièce. Ils augmentent la liberté de conception mais nécessitent des outillages plus complexes que le moulage par injection standard.

Moulage par injection

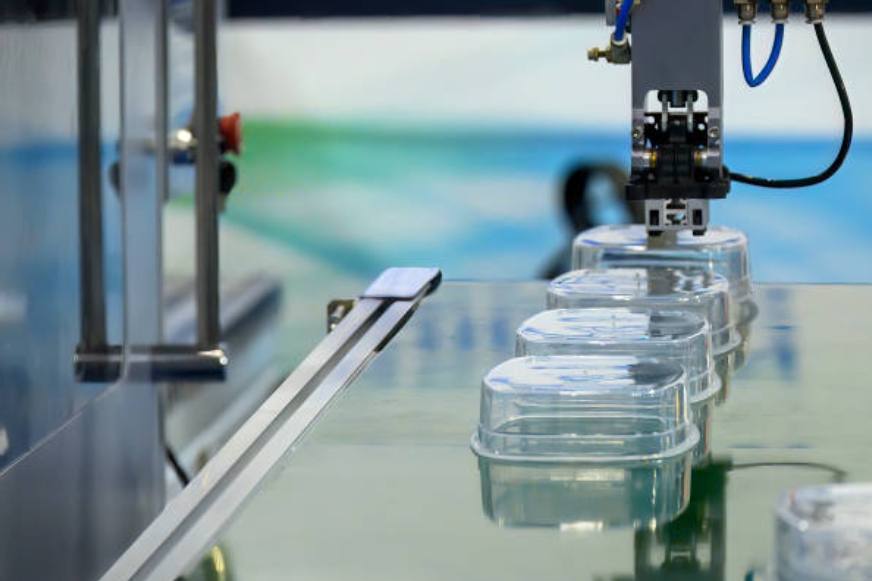

Le moulage par injection est un procédé de fabrication typique pour produire des pièces en plastique en grande quantité. Le principal processus de moulage par injection plastique consiste à faire fondre le plastique et à l’injecter sous haute pression dans une cavité de moule. Le plastique refroidit et se solidifie dans le moule en prenant la forme de la cavité.

Le processus commence par l’alimentation de petites granulés de plastique dans un trémie qui alimente la machine de moulage par injection. Les granulés sont fondus dans un cylindre chauffé grâce à des résistances et à une vis rotative. Une fois fondus, le plastique est injecté via une buse dans la cavité du moule, tandis qu’une unité de serrage maintient le moule fermé sous pression.

Dans le moule, des canaux permettent à un fluide de refroidissement de circuler pour solidifier le plastique. Une fois refroidi, le moule s’ouvre et la pièce en plastique finie est éjectée. Le moule se referme alors et le cycle recommence.

Le moulage par injection est reconnu pour sa rapidité, sa répétabilité et sa capacité à produire efficacement des géométries complexes. Les pièces présentent des tolérances serrées et un faible taux de rebut. Bien que les coûts initiaux des moules soient élevés, le coût unitaire est faible en grande série, ce qui le rend idéal pour la production de masse.

Moulage bi-injection

Le moulage bi-injection, aussi appelé moulage 2K ou moulage deux couleurs, est un procédé qui combine deux matériaux plastiques différents dans une seule pièce.

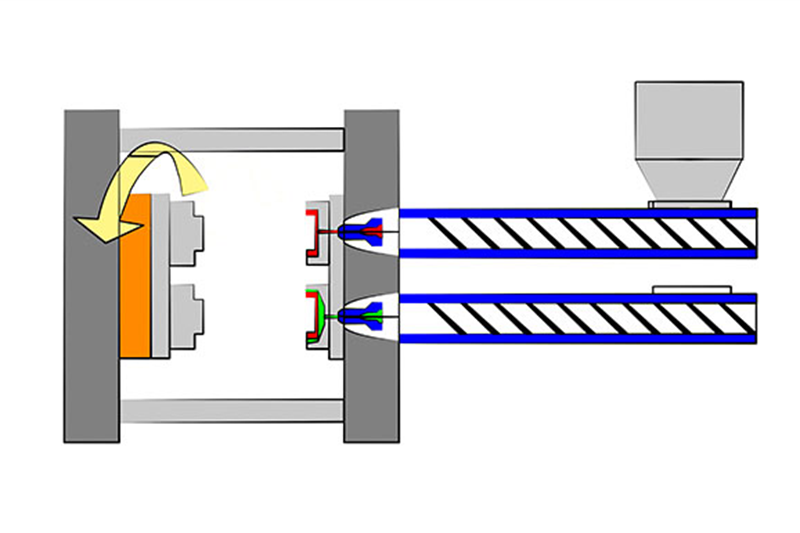

Dans ce procédé, deux plastiques distincts sont injectés successivement dans la même cavité de moule. Le premier coup forme la pièce noyau ; le deuxième coup moule un second matériau sur le noyau. Les deux matériaux se lient par diffusion thermique et moléculaire, créant une pièce bi-matériau ou bi-couleur avec des propriétés uniques.

Pour maintenir les deux matières séparées, le moulage bi-injection nécessite des machines et moules spécifiques avec deux cylindres et systèmes de buses séparés. Il combine les avantages de deux plastiques, comme des polymères flexibles et rigides, en une seule pièce.

Les avantages du moulage bi-injection comprennent la flexibilité de conception, la consolidation de l’assemblage, la rentabilité, et la réalisation de combinaisons telles que des poignées à toucher doux ou des joints en caoutchouc liés à un plastique rigide. Le moulage bi-injection est idéal pour des produits complexes avec des effets décoratifs tels que les panneaux de commande, les garnitures automobiles, les dispositifs médicaux et les biens de consommation.

Avantages et inconvénients du moulage bi-injection

Le moulage bi-injection offre des avantages uniques mais nécessite plus d’investissements et d’expertise que le moulage par injection simple.

Avantages :

Combinaison de deux matériaux en une pièce unique, éliminant l’assemblage

Permet des pièces multi-couleurs et multi-matériaux

Réduit les coûts par rapport à l’assemblage de deux pièces

Offre une flexibilité de conception impossible avec un seul matériau

Automatisation du procédé de surmoulage

Adhérence solide entre les deux matériaux

Permet de mixer différentes propriétés comme rigide/flexible

Cache les jonctions visibles entre matériaux

Qualité et fiabilité constantes

Inconvénients :

Coûts d’outillage plus élevés que le moulage simple

Processus plus complexe nécessitant un équipement spécialisé

Nécessite une expertise approfondie en conception et production

Limites sur les combinaisons de matériaux selon adhérence et viscosité

Exigences de pression plus élevées que pour le moulage simple

Cycles plus longs à cause de multiples injections

Taux de rebut plus élevé si le processus n’est pas optimisé

Difficile de combiner plus de deux matériaux

Risque de séparation des matériaux si l’adhérence est mauvaise

Besoin d’équilibrer les taux de retrait des deux plastiques

Moulage multi-injection

Le moulage multi-injection consiste à injecter deux matériaux plastiques ou plus successivement dans une même cavité pour produire en un seul cycle des pièces complexes multi-matériaux.

Dans un procédé multi-injection, le moule est équipé de plusieurs buses qui injectent dans la même cavité à des moments différents. Le premier coup de plastique fondu est injecté et laissé durcir partiellement ou complètement. Ensuite, un second coup d’un matériau différent est injecté sur le premier, suivi d’autres injections selon les besoins.

Le moulage multi-injection nécessite des machines spéciales avec plusieurs unités d’injection et des systèmes de canaux chauds complexes pour délivrer les différentes matières. Chaque matériau doit être compatible avec les autres et présenter des caractéristiques d’adhérence adéquates.

Ce procédé permet de combiner trois matériaux ou plus dans une même pièce. Il offre une grande liberté de conception pour intégrer différentes propriétés, couleurs, finitions et fonctions dans un seul composant. Les pièces multi-matériaux peuvent intégrer poignées soft-touch, joints, garnitures, charnières et lentilles transparentes dans une seule pièce moulée.

Le moulage multi-injection consolide les opérations d’assemblage, réduit la main-d’œuvre et améliore la durabilité comparé aux assemblages multi-pièces. Il est idéal pour des produits complexes comme les garnitures intérieures automobiles, l’électronique grand public, les dispositifs médicaux et les pièces industrielles. Cependant, les moules et équipements sont complexes et nécessitent une expertise significative.

Avantages et inconvénients du moulage multi-injection

Le moulage multi-injection permet de produire des pièces multi-matériaux innovantes mais demande des processus très complexes et des coûts initiaux élevés comparé au moulage standard. Avantages :

Combine trois matériaux ou plus dans une pièce unique

Permet des effets complexes multi-matériaux et multi-couleurs

Consolide des assemblages complexes en un seul composant

Réduit les coûts de fabrication par rapport à l’assemblage de plusieurs pièces

Offre une flexibilité de conception et une innovation produit uniques

Permet de combiner des matériaux incompatibles dans un même produit

Améliore la résistance de liaison entre différents matériaux

Automatise le surmoulage et les opérations d’assemblage

Qualité et constance supérieures à l’assemblage séparé

Inconvénients :

Investissement initial très élevé dans les moules et équipements complexes

Nécessite une expertise avancée en conception de processus et moules

Optimisation significative du procédé pour la compatibilité des matériaux

Cycles plus longs en raison des multiples injections

Taux de rebut plus élevé si non optimisé

Limites sur les combinaisons de matériaux selon l’adhérence

Difficile de combiner plus de cinq matériaux différents

Très coûteux de modifier les moules

Coûts de maintenance plus élevés pour les systèmes complexes

Besoin d’équilibrer les taux de retrait de tous les matériaux

Risque de séparation des matériaux en cas de mauvaise adhérence

Surmoulage

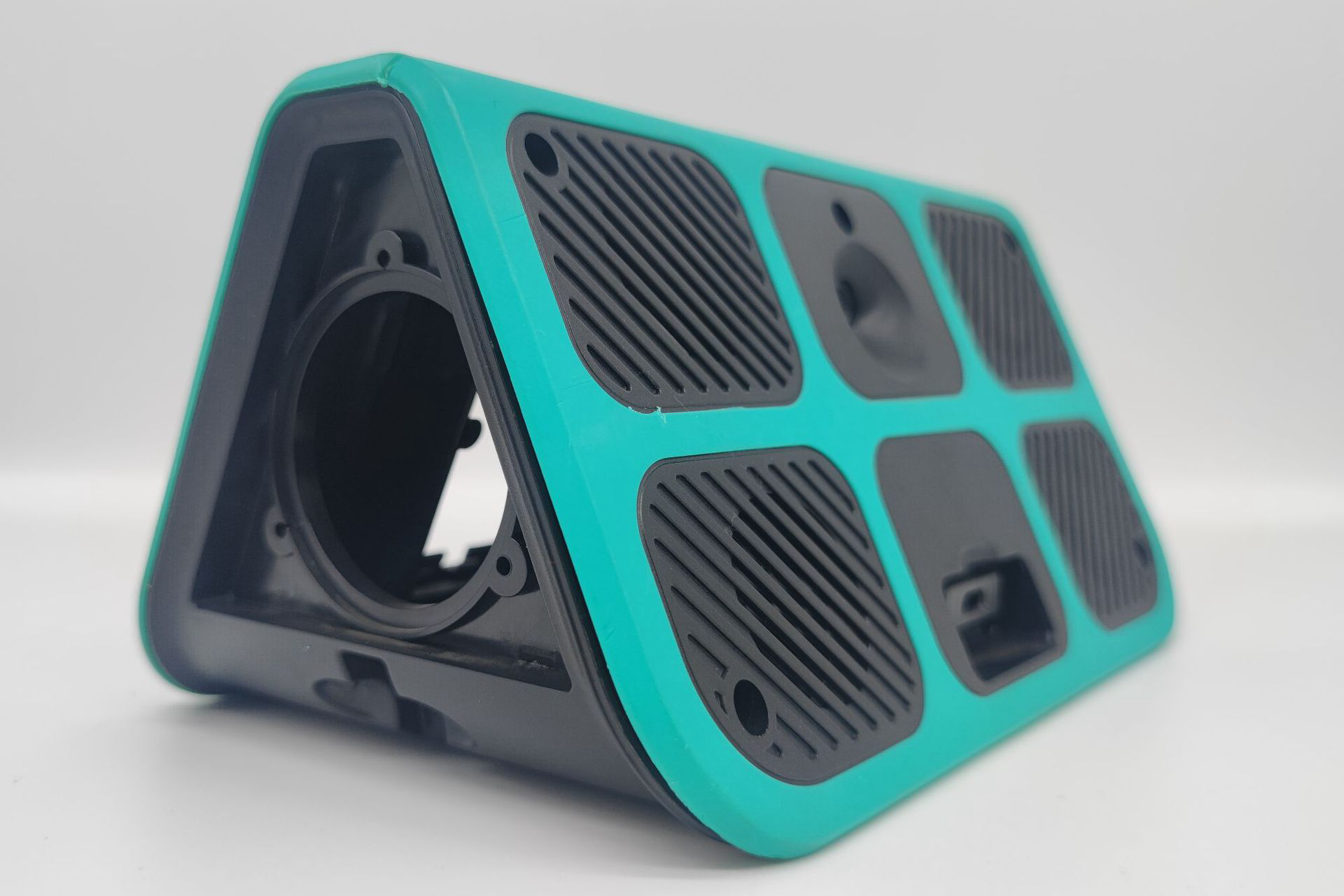

Le surmoulage est un procédé de moulage plastique où un matériau est moulé sur un second matériau préformé. Il combine deux composants différents en une seule pièce.

Le processus commence par le moulage du premier matériau pour créer la pièce cœur, appelée substrat ou pièce substrat.

Le substrat est ensuite placé dans une seconde cavité de moule où le second matériau est injecté pour former une couche externe autour du substrat. C’est ce qu’on appelle le surmoulage.

Les deux matériaux se lient pour créer la pièce finale surmoulée. Le substrat fournit la résistance centrale tandis que le surmoulage offre une surface de préhension, un joint, un gasket ou une esthétique améliorée.

Le surmoulage permet de combiner différentes propriétés, comme des polymères rigides et flexibles, en une pièce. Il élimine l’assemblage de composants séparés avec des fixations ou adhésifs.

Exemples de pièces surmoulées : brosses à dents avec poignées souples, joints en caoutchouc moulés sur composants métalliques, poignées moulées sur outils. Le substrat peut être en plastique, métal, bois ou sous-composants préassemblés.

Le surmoulage est idéal pour combiner de manière rentable les avantages de matériaux disparates en une pièce avec des fonctionnalités améliorées. Il simplifie l’assemblage et améliore la fiabilité.

Le surmoulage offre des avantages uniques mais nécessite une expertise en sélection des matériaux, conception de moules et optimisation du procédé.

Avantages et inconvénients du surmoulage

Avantages :

Combine différents matériaux en une pièce unique

Consolide l’assemblage de composants séparés

Offre une flexibilité de conception impossible avec un seul matériau

Permet de combiner des matériaux incompatibles

Réalisations d’effets multi-matériaux et multi-couleurs

Réduit les coûts de fabrication par rapport à l’assemblage de plusieurs pièces

Automatise les opérations d’assemblage comme l’ajout de poignées ou de joints

Ajoute des fonctionnalités par la combinaison de propriétés rigides/flexibles

Améliore l’ergonomie et l’esthétique

Simplifie la conception en réduisant fixations et joints

Renforce l’adhérence entre différents matériaux

Qualité et fiabilité constantes

Inconvénients :

Nécessite deux procédés de fabrication distincts

Demande une expertise dans la sélection de matériaux compatibles

Les taux de retrait des matériaux doivent être compatibles

Limitations sur les matériaux du substrat et du surmoulage

Le substrat doit être conçu pour le surmoulage

Temps de cycle plus long que le moulage standard

Coûts initiaux plus élevés pour les moules

Risques de séparation de la couche surmoulée avec le temps

L’assemblage peut être nécessaire si le substrat est complexe

Imperfections et lignes de soudure du substrat peuvent être visibles

Taux de rebut plus élevé si le processus n’est pas optimisé

Difficile de combiner plus de deux matériaux

Moulage bi-injection et multi-injection vs surmoulage

Le moulage bi-injection et le surmoulage combinent deux matériaux par moulage séquentiel, tandis que le moulage multi-injection permet des combinaisons complexes de trois matériaux ou plus par injections multiples dans un moule unique. Le surmoulage diffère aussi en utilisant un substrat préformé. Tous offrent une consolidation unique des pièces et une intégration des propriétés, mais le multi-injection est le procédé le plus complexe.

Moulage bi-injection :

Combine uniquement deux matériaux plastiques différents en une pièce

Deux matériaux injectés successivement dans un moule

Permet des pièces bicolores et matériaux rigides/flexibles

Complexité et coûts inférieurs au multi-injection

Moulage multi-injection :

Combine trois matériaux plastiques ou plus

Plusieurs unités d’injection injectent successivement dans un moule

Produit des pièces complexes multi-matériaux et multi-couleurs

Complexité, coûts initiaux et expertise process les plus élevés

Surmoulage :

Second matériau moulé sur un substrat préformé

Les substrats peuvent être en plastique, métal, bois, etc.

Automatise l’assemblage de poignées, joints, etc. sur un substrat

Complexité inférieure au multi-injection, seulement deux matériaux

Le substrat doit être conçu spécifiquement pour le surmoulage

Comment choisir le bon procédé d’injection ?

Le choix optimal dépend des exigences produit, des volumes, du budget, des besoins de conception et des capacités de production.

Nombre de matériaux : Le bi-injection combine 2 matériaux, le multi-injection 3+ matériaux, le surmoulage généralement 2 matériaux.

Complexité de la pièce : Le multi-injection permet les pièces multi-matériaux les plus complexes. Le surmoulage est limité si le substrat est complexe.

Coûts d’outillage : Les moules multi-injection sont les plus chers. Les moules de surmoulage nécessitent deux ensembles d’outils, ceux du bi-injection se situent entre les deux.

Volumes de production : Le bi-injection convient aux volumes moyens à élevés. Le surmoulage aux faibles volumes ou au prototypage plastique. Le multi-injection n’est rentable qu’à haut volume pour amortir l’outillage.

Sélection des matériaux : La compatibilité et l’adhérence des matériaux sont cruciales, particulièrement en multi-injection avec plusieurs matériaux.

Expertise du procédé : Le multi-injection demande la connaissance la plus approfondie. Le bi-injection est moins complexe.

Coût des équipements : Les machines multi-injection sont les plus coûteuses. Les presses standard peuvent réaliser bi-injection et surmoulage.

Temps de cycle : Le multi-injection a les temps de cycle les plus longs à cause des multiples injections. Le bi-injection est plus rapide que le surmoulage.

Investissement initial : Le multi-injection demande le plus d’investissement en équipements et outillage. Le bi-injection et le surmoulage ont des coûts de démarrage inférieurs.

Flexibilité de conception : Le multi-injection offre le plus de possibilités innovantes avec plusieurs matériaux.

Consolidation de l’assemblage : Le multi-injection et le bi-injection intègrent le plus d’étapes d’assemblage. Le surmoulage dépend du substrat.

Pourquoi choisir Neway Injection Molding ?

Depuis trente ans, Neway est le producteur de référence de pièces moulées par injection, coulées et fabriquées spécialisées. Leur savoir-faire et expertise technique élèvent chaque projet à un niveau supérieur. Les composants métalliques, céramiques et plastiques sur mesure sont parfaitement réalisés grâce à leurs capacités avancées de fabrication. Chaque prototype unique et pièce de production bénéficie d’un soin méticuleux apporté par leurs techniciens qualifiés. Pour célébrer son 30e anniversaire en 2023, Neway offre aux nouveaux clients une remise de 20 % sur la première commande. Profitez de cette opportunité unique pour bénéficier d’une qualité et d’une expérience inégalées à un prix encore plus attractif. Apportez votre imagination, Neway la réalisera.