Surmoulage | Processus, matériaux, avantages et applications

Définition du surmoulage

Le surmoulage est un procédé de fabrication qui combine deux ou plusieurs matériaux en une seule pièce. Le premier matériau, appelé substrat, est moulé en premier. La plupart du temps, il s'agit de substrats moulés par injection plastique. Le second matériau, appelé surmoulage, est ensuite moulé sur le substrat. Les deux matériaux sont fusionnés, créant ainsi une pièce unique et sans joint.

Le surmoulage est un procédé polyvalent qui permet de fabriquer de nombreuses pièces. Il est souvent utilisé pour fabriquer des pièces qui exigent une combinaison de résistance, de durabilité et de flexibilité. Le surmoulage permet également d’obtenir des pièces résistantes à l’usure, aux produits chimiques ou à la chaleur.

Le surmoulage dans différents secteurs industriels

Le surmoulage est un procédé de fabrication précieux permettant de créer une grande variété de pièces. C'est un procédé flexible adapté à la production de pièces qui exigent une combinaison de résistance, de durabilité, de flexibilité et de résistance à l’usure, aux produits chimiques ou à la chaleur. Le surmoulage est essentiel dans de nombreux secteurs, notamment l’automobile, le médical, l’électronique grand public, les jouets et jeux, les articles de sport et les équipements industriels.

Le surmoulage est utilisé dans de nombreux secteurs, dont :

Automobile

Le surmoulage est utilisé pour produire de nombreuses pièces automobiles, telles que les pare-chocs, poignées de porte et habillages intérieurs. Ce procédé permet aux fabricants de réaliser des pièces robustes, durables et esthétiques.

Médical

Le surmoulage est utilisé pour fabriquer de nombreux dispositifs médicaux, tels que des cathéters, instruments chirurgicaux et prothèses. Ce procédé permet de réaliser des pièces stériles, confortables et faciles à utiliser.

Électronique grand public

Le surmoulage permet de fabriquer divers produits électroniques, comme des claviers, télécommandes ou manettes de jeux. Il permet de créer des pièces durables, ergonomiques et esthétiques.

Jouets et jeux

Le surmoulage est utilisé pour la fabrication de jouets et jeux, comme les figurines, briques de construction ou puzzles. Il permet d’obtenir des pièces robustes, sûres et attrayantes.

Articles de sport

Le surmoulage est utilisé pour produire des articles de sport tels que clubs de golf, battes de baseball ou crosses de hockey. Il permet de fabriquer des pièces durables, légères et faciles à saisir.

Équipements industriels

Le surmoulage permet de fabriquer divers équipements industriels, tels que robots, bandes transporteuses ou machines-outils. Il permet de créer des pièces robustes, durables et résistantes à l’usure.

Le surmoulage s’utilise pour produire des pièces combinant résistance, durabilité et flexibilité, mais aussi pour des pièces devant résister à l’usure, aux produits chimiques ou à la chaleur.

Comment fonctionne le surmoulage, étape par étape ?

Le surmoulage est un procédé en deux étapes qui associe deux ou plusieurs matériaux en une seule pièce. Le substrat est moulé en premier, puis le surmoulage est réalisé par-dessus. Les deux matériaux fusionnent, donnant une pièce sans jonction visible.

Voici les étapes du surmoulage :

Conception de la pièce

La première étape consiste à concevoir la pièce, c’est-à-dire le substrat et le surmoulage. Le substrat est généralement en matériau robuste, tel que ABS ou nylon. Le surmoulage est réalisé avec un matériau plus souple et flexible, comme un élastomère thermoplastique (TPE).

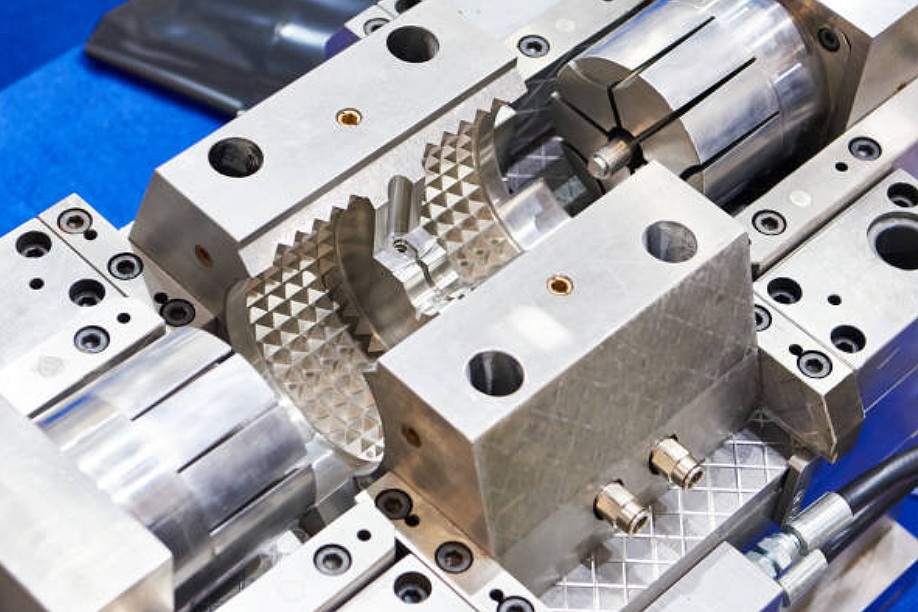

Fabrication du moule

Une fois la pièce conçue, il faut fabriquer un moule capable de résister à la chaleur et à la pression du procédé de surmoulage. Les moules sont généralement en acier ou en aluminium.

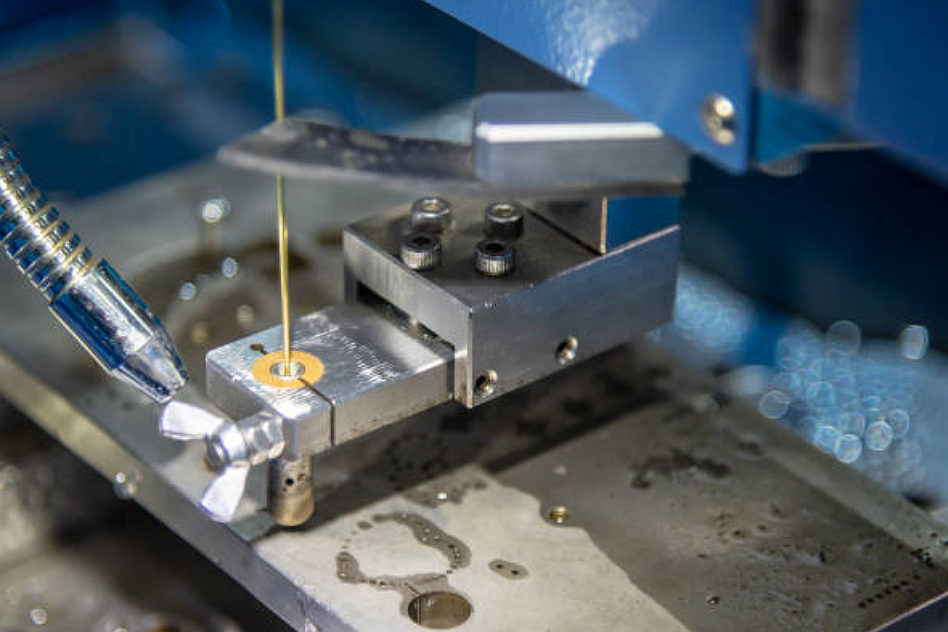

Moulage du substrat

Le substrat est moulé dans le moule, généralement par injection plastique, où le plastique fondu est injecté sous haute pression.

Moulage du surmoulage

Le surmoulage est ensuite réalisé dans le même moule, généralement par technologie de canaux chauds, permettant de mouler sans devoir refroidir le substrat.

Démoulage de la pièce

Une fois le surmoulage refroidi et durci, la pièce peut être retirée du moule. La pièce obtenue est alors d’un seul tenant, sans joint visible.

Le surmoulage est un procédé flexible permettant de réaliser de nombreuses pièces, notamment celles exigeant résistance, durabilité et flexibilité, ou encore résistance à l’usure, aux produits chimiques ou à la chaleur.

Classification des procédés de surmoulage

Il existe deux principaux types de surmoulage : le surmoulage en une étape (single-shot) et en deux étapes (two-shot). En single-shot, le substrat et le surmoulage sont réalisés en une seule opération. En two-shot, ils sont moulés séparément.

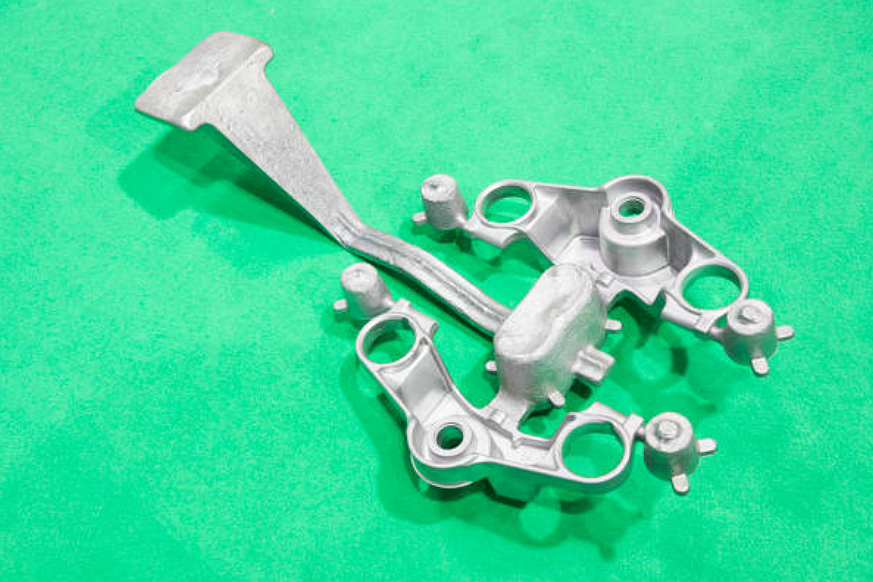

Moulage avec insert

Le moulage avec insert consiste à insérer un matériau rigide (métal ou plastique) dans le moule avant le surmoulage. Cela permet de créer des pièces complexes qui ne seraient pas possibles par injection classique.

Surmoulage en une étape (single-shot)

C’est le type de surmoulage le plus courant, plus rapide et efficace que le two-shot, mais pas toujours réalisable si les matériaux ne peuvent pas être moulés ensemble en une seule étape.

Surmoulage en deux étapes (two-shot)

Ce procédé est plus complexe, mais plus polyvalent, et permet de créer des pièces plus variées, avec un haut niveau de détail ou une combinaison spécifique de matériaux.

Moulage multi-matières

Plusieurs matériaux différents sont injectés en plusieurs étapes, permettant d’obtenir des pièces ayant différentes propriétés selon les zones (ex. coque externe rigide, noyau interne souple).

Choix des matériaux pour le surmoulage

Le choix des matériaux est crucial lors de la conception. Le substrat et le surmoulage doivent être compatibles et résister aux conditions d’utilisation.

Le substrat est souvent en ABS ou nylon, le surmoulage est généralement un matériau plus souple comme un TPE.

Critères à prendre en compte :

Résistance et durabilité : les matériaux doivent résister aux forces subies par la pièce.

Flexibilité et résistance aux chocs : ils doivent absorber les impacts sans casser.

Résistance à l’usure : ils doivent résister au frottement et à l’abrasion.

Résistance chimique : ils doivent supporter l’exposition aux produits chimiques.

Résistance à la chaleur : ils doivent résister aux températures d’utilisation.

Matériaux courants pour le surmoulage

Une fois les matériaux sélectionnés, il faut concevoir la pièce en tenant compte de leurs propriétés. Par exemple, si le substrat est rigide, le surmoulage devra être plus souple pour amortir les chocs.

Matériau | Substrat | Surmoulage |

Résistant, durable | Flexible | |

Souple, flexible | Résistant à l’usure et à l’abrasion | |

Résistant, transparent | Résistant aux produits chimiques et à la chaleur | |

Résistant, durable | Résistant aux produits chimiques et à la chaleur | |

Résistant, durable | Résistant aux produits chimiques et à la chaleur | |

Souple, flexible | Résistant à l’usure et à l’abrasion | |

Durable, économique | Résistant aux produits chimiques et à la chaleur |

Les matériaux utilisés pour le surmoulage varient selon l’application, mais ceux du tableau sont parmi les plus courants.

Il est essentiel que les matériaux du surmoulage soient compatibles entre eux, c’est-à-dire qu’ils puissent adhérer sans fondre ou se déformer, et supporter les contraintes subies par la pièce.

Si vous envisagez d’utiliser le surmoulage pour votre prochain projet, il est conseillé de consulter un expert du secteur pour choisir les bons matériaux et concevoir la pièce de manière optimale.

Avantages du surmoulage

Le surmoulage est un procédé polyvalent permettant de réaliser de nombreuses pièces avec des fonctionnalités accrues, une esthétique améliorée, une durabilité supérieure, une protection renforcée, des économies et une grande flexibilité de conception.

Fonctionnalités accrues

Le surmoulage améliore la fonctionnalité d’un produit en combinant deux ou plusieurs matériaux aux propriétés différentes. Par exemple, un matériau dur et résistant pour le substrat et un matériau souple pour le surmoulage, afin de rendre la pièce à la fois solide et confortable à utiliser.

Esthétique et ergonomie améliorées

Le surmoulage peut aussi améliorer l’esthétique et l’ergonomie du produit. Un surmoulage coloré apporte une touche visuelle, tandis qu’un surmoulage texturé améliore la préhension.

Durabilité et protection accrues

Le surmoulage permet aussi d’augmenter la durabilité et la protection du produit. Un substrat dur protège le produit, tandis qu’un surmoulage souple absorbe les chocs.

Économies et réduction de l’assemblage

Le surmoulage permet de réduire les coûts et le temps d’assemblage, car il peut créer une pièce unique là où plusieurs seraient nécessaires. Cela réduit les coûts de matériaux, de main-d’œuvre et de montage.

Flexibilité de conception et personnalisation

Le surmoulage offre aux concepteurs une plus grande liberté et la possibilité de réaliser des géométries complexes et des caractéristiques impossibles en injection traditionnelle. Il permet de mieux répondre aux besoins spécifiques des clients.

Le surmoulage silicone consiste à mouler une couche de silicone sur un autre matériau de base pour créer un nouveau produit ou améliorer un produit existant. Les avantages de ce procédé incluent une meilleure fonctionnalité, une esthétique rehaussée et une durabilité accrue.

Applications du surmoulage silicone

Dispositifs médicaux : le surmoulage silicone est utilisé pour de nombreux dispositifs médicaux (cathéters, implants, instruments chirurgicaux). Le silicone offre une surface douce, confortable, résistante aux produits chimiques et aux bactéries.

Électronique grand public : utilisé pour des produits comme téléphones, ordinateurs portables ou tablettes, le surmoulage silicone assure une protection durable et antichoc contre l’humidité et la poussière.

Équipements industriels : utilisé sur des équipements industriels comme robots, machines-outils, outils électroportatifs, le surmoulage silicone assure une protection durable, résistante aux produits chimiques et aux températures extrêmes.

Pièces automobiles : pour des pièces telles que poignées de porte, panneaux de tableau de bord ou volants, le silicone assure une protection résistante aux intempéries et aux UV.

Le surmoulage silicone est un procédé polyvalent permettant de fabriquer de nombreux produits robustes et durables.

Avantages du surmoulage silicone

Fonctionnalité accrue : le surmoulage silicone offre une surface douce, confortable, une protection antichoc et une résistance aux intempéries.

Esthétique rehaussée : il permet un fini lisse, brillant ou texturé.

Durabilité accrue : il améliore la résistance à l’usure, à la déchirure, aux produits chimiques et aux températures extrêmes.

Économies : il réduit le besoin d’assemblage et permet d’utiliser le même matériau pour le substrat et le surmoulage.

Souplesse de conception : il offre un large choix de couleurs, de matériaux et de fonctionnalités.

Surmoulage vs Moulage avec insert

Le surmoulage et le moulage avec insert sont deux procédés qui associent plusieurs matériaux en une seule pièce, mais ils présentent des différences essentielles.

Le surmoulage consiste à mouler un matériau souple sur un matériau rigide. Le matériau souple est généralement un TPE, le matériau rigide pouvant être de l’ABS, du nylon ou du polycarbonate. Ce procédé améliore la fonctionnalité, l’esthétique et la durabilité. Par exemple, il permet de créer une prise en main confortable sur un outil ou un boîtier électronique résistant aux intempéries.

Le moulage avec insert consiste à insérer un matériau rigide (généralement du métal) dans le moule avant de le recouvrir de plastique. Il permet de réaliser des pièces complexes, parfois mobiles, comme des engrenages ou leviers.

Voici un tableau comparatif :

Caractéristique | Surmoulage | Moulage avec insert |

Nombre de matériaux | Deux | Deux ou plus |

Matériaux utilisés | TPE souple et plastique dur | Métal dur et plastique souple |

Applications | Fonctionnalité, esthétique, durabilité | Géométries/fonctions complexes |

Coût | Généralement plus élevé | Généralement moins élevé |

Délai | Généralement plus long | Généralement plus court |

Tendances du surmoulage

Le surmoulage combine deux ou plusieurs matériaux en une pièce unique. Le matériau souple est généralement un TPE, le matériau rigide peut être l’ABS, le nylon ou le polycarbonate. Ce procédé est utilisé pour obtenir des pièces plus fonctionnelles, esthétiques et durables.

Utilisation croissante des TPE :

Les TPE sont de plus en plus utilisés en surmoulage pour leurs propriétés de toucher doux, flexibilité, résistance aux produits chimiques et à l’abrasion.

Développement de nouvelles technologies :

De nouvelles techniques de surmoulage voient le jour, offrant de meilleures performances et efficacité. Par exemple, le moulage multi-matières permet d’obtenir plusieurs couches, et le two-shot permet deux couches distinctes d’un même matériau.

Demande croissante de pièces surmoulées personnalisées :

La demande pour des pièces surmoulées sur mesure augmente, car les fabricants cherchent à différencier leurs produits. Le surmoulage offre une grande flexibilité de conception pour répondre à ces besoins spécifiques.

En résumé, les tendances du surmoulage sont positives. L’augmentation de l’utilisation des TPE, le développement de nouvelles technologies et la demande croissante de personnalisation stimulent le marché du surmoulage.