Moulage par injection de métal vs. moulage sous pression : Analyse comparative

La fabrication de pièces métalliques est essentielle dans de nombreux secteurs, de l'automobile et de l'aéronautique à l'électronique et au médical. Deux méthodes populaires pour produire des pièces métalliques sur mesure sont le moulage par injection de métal (MIM) et la fonderie sous pression. Dans cet article, nous explorerons ces procédés, leurs avantages, leurs limites, leurs applications, les matériaux utilisés, et nous les comparerons afin de vous aider à choisir le procédé le plus adapté à vos besoins en pièces métalliques sur mesure.

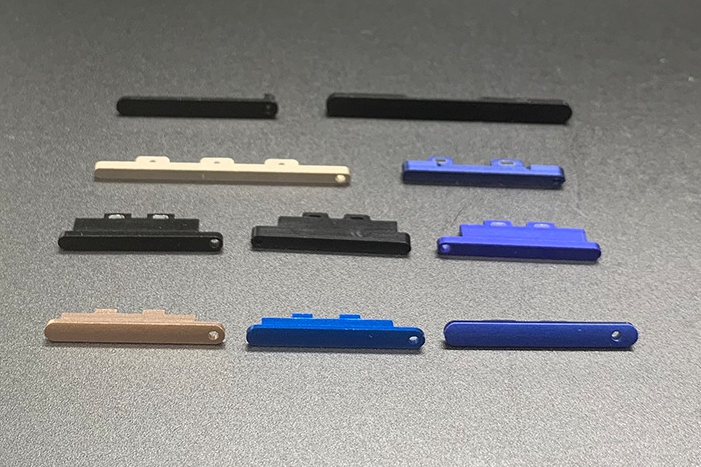

Moulage par injection de métal (MIM)

Le moulage par injection de métal (MIM) est un procédé de fabrication qui combine les avantages du moulage par injection plastique et de la métallurgie des poudres. Il permet de produire des pièces métalliques complexes à partir de poudres métalliques fines et d’un liant. Le procédé comprend plusieurs étapes, telles que la préparation du mélange, l'injection, le déliantage et le frittage. Le MIM offre une grande flexibilité de conception, permettant de fabriquer des composants métalliques complexes et de haute précision.

Avantages et limites du MIM

Le MIM présente de nombreux avantages, notamment la fabrication de géométries complexes, une efficacité de production élevée, une excellente finition de surface et des tolérances serrées. Il permet également l'utilisation d’une grande variété de matériaux MIM, tels que l’acier inoxydable, le titane et même les alliages magnétiques. Cependant, le MIM comporte des limites, comme un coût d’outillage plus élevé, des cycles de production plus longs et des contraintes de taille pour les pièces réalisables.

Applications et matériaux adaptés au MIM

Le MIM est utilisé dans de nombreux secteurs : dispositifs médicaux, électronique, automobile et aéronautique. Il est idéal pour la fabrication de petites et moyennes pièces métalliques complexes, telles que des instruments chirurgicaux, des composants d’armes à feu ou des connecteurs électroniques. Les matériaux adaptés au MIM incluent l’acier inoxydable, l’acier faiblement allié, l’acier à outils et d’autres alliages spéciaux.

Procédé MIM | Fonderie sous pression | ||

Complexité | Élevée | Élevée | |

Matériaux MIM | Multiples, tels que acier inoxydable, alliage d'aluminium, alliage de titane, alliage de tungstène, alliage de cuivre | Matériaux de fonderie sous pression | Principalement alliages d'aluminium, de zinc, de magnésium, de laiton |

Type de matériau | Poudres métalliques | Type de matériau | Lingots métalliques |

Taille des pièces MIM | Petites : surface projetée n’excédant pas 10x10 pouces (250 mm x 250 mm) | Taille des pièces moulées sous pression | Petites ou moyennes : surface projetée n’excédant pas 30x30 pouces (750 mm x 750 mm). Les équipements spéciaux de grande taille permettent de produire des pièces plus volumineuses. |

Tolérance MIM | 1~2 % | Tolérance fonderie sous pression | 2~3 % |

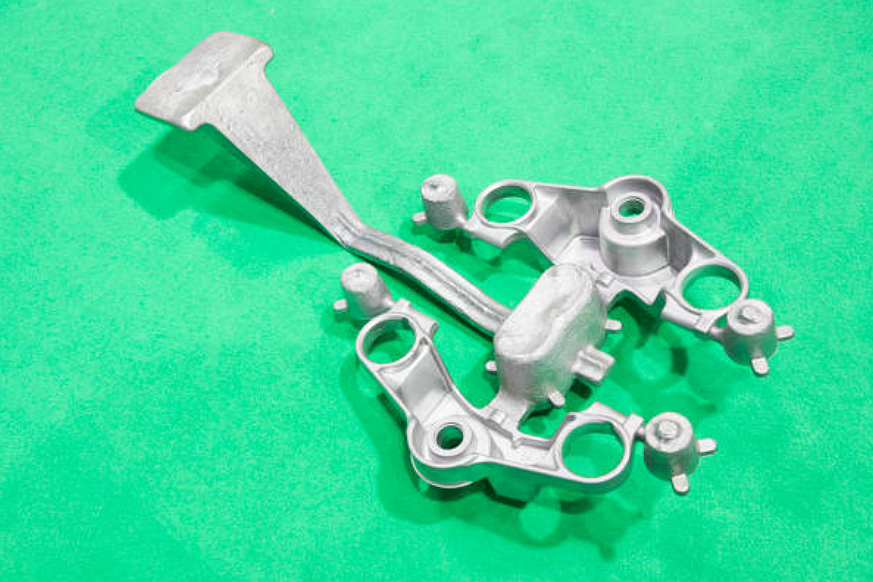

Fonderie sous pression

La fonderie sous pression est un procédé de fabrication largement utilisé pour produire des pièces métalliques avec une excellente précision dimensionnelle et une bonne finition de surface. Elle consiste à injecter du métal fondu dans un moule réutilisable, appelé matrice, sous haute pression. Une fois le métal solidifié, le moule est ouvert et la pièce est éjectée. La fonderie sous pression est reconnue pour son efficacité et sa capacité à produire de grandes quantités de pièces avec une qualité constante.

Avantages et limites de la fonderie sous pression

La fonderie sous pression offre plusieurs avantages, comme une vitesse de production élevée, une excellente stabilité dimensionnelle et la capacité de produire des pièces complexes à parois minces. Elle assure aussi une bonne finition de surface et une précision dimensionnelle. Cependant, elle présente aussi des limites, comme un coût initial d’outillage plus élevé, moins d’options de matériaux comparé au MIM et une moindre flexibilité pour les géométries très complexes.

Applications et matériaux adaptés à la fonderie sous pression

La fonderie sous pression est couramment utilisée dans les secteurs de l'automobile, de l'aéronautique, de l'électronique grand public et de l’électroménager. Elle convient à la fabrication de pièces moyennes à grandes, telles que des composants moteurs, des boîtiers pour appareils électroniques et des pièces structurelles. Les matériaux courants incluent l’aluminium, le zinc, le magnésium et les alliages de cuivre.

Comparaison entre MIM et fonderie sous pression

Considérations de coût

En ce qui concerne le coût, la fonderie sous pression présente généralement des coûts d’outillage inférieurs à ceux du MIM. Cependant, le MIM peut offrir des avantages économiques pour des pièces complexes nécessitant plusieurs composants moulés sous pression. Le coût de production dépend de facteurs tels que la complexité des pièces, le choix des matériaux et le volume nécessaire.

Comment calculer le coût MIM

Le taux d’utilisation des matériaux dans les pièces issues de la métallurgie des poudres est généralement de 95 % à 98 %. Le coût de la matière première d’une pièce métallique se calcule approximativement ainsi :

Coût matière des pièces MIM

(Prix au gramme du matériau métallique x volume de la pièce x densité de la pièce) / 95 %

Le coût matière doit aussi inclure le coût réel des matières premières, tels que lubrifiants et additifs d’alliage.

Coût du moule d’injection

Le coût du moule comprend le prix du moule, l’entretien et le remplacement. Le prix d’origine du moule dépend de sa complexité, qui est directement liée à celle de la pièce. Ainsi, le coût est lié à la complexité de la pièce. Puisqu’un moule de métallurgie des poudres produit souvent un grand nombre de pièces, le matériau du moule doit résister à une forte pression et à l’abrasion des poudres.

Coût de pressage

Les coûts de pressage incluent les coûts machine et main-d’œuvre. Plus la presse est puissante, plus l’investissement est élevé, mais la productivité diminue. Le choix de la presse se base sur le produit de la surface de section perpendiculaire à la direction de pressage et la pression de compactage unitaire. La pression de compactage dépend de la densité recherchée pour la pièce. Pour les pièces à base de fer de faible densité, la pression est généralement de 400 MPa, et pour une densité moyenne-haute de 600-700 MPa. Le coût d’impression dépend aussi du taux d’automatisation et du rythme de production. Le cycle des presses de métallurgie des poudres est plus lent que celui des presses à emboutir, mais plus rapide que celui des presses à injection plastique, avec moins d’équipement nécessaire.

Coût de frittage

Le coût de frittage inclut le coût des équipements, la consommation d’énergie, le gaz de protection et la main-d’œuvre. Selon le procédé, il peut aussi inclure le coût du pressage et de la mise en place de métaux fusionnés. Le frittage ne nécessitant pas de porter le métal de base à son point de fusion, il consomme moins d’énergie que le procédé de moulage.

Coût des traitements ultérieurs

Le coût des opérations ultérieures comprend tous les procédés possibles : finition, imprégnation, usinage léger, traitement thermique ou de surface (traitement vapeur, polissage, ébavurage, grenaillage, etc.).

En plus des coûts directs de production, il faut inclure les coûts de gestion et les coûts auxiliaires. Les coûts de gestion incluent la conception, la technologie, la vente ; les coûts auxiliaires incluent la gestion de l’énergie, l’entretien des équipements, le transport. Ces coûts sont généralement calculés au prorata des dépenses directes de production à partir de données accumulées sur le long terme.

Comment calculer le coût de la fonderie sous pression

Le taux d’utilisation des matériaux pour la fonderie sous pression est généralement de 90 % à 95 %. Le coût de la matière première d’une pièce métallique se calcule approximativement ainsi :

Coût matière des pièces moulées sous pression

(Prix au gramme du matériau métallique x volume de la pièce x densité de la pièce) / 90 %

Le coût matière doit également inclure le coût réel des matières premières, tels que les additifs d’alliage.

Coût du moule

Le moule MIM est un moule d’injection, généralement plus complexe et précis qu’un moule de fonderie sous pression. Le coût d’un moule simple sans noyau pour la fonderie sous pression équivaut généralement à 2,5 fois le coût du matériau du moule.

Coût de la fonderie sous pression

Le calcul du coût de la fonderie sous pression est plus direct que celui du MIM. Le coût d’ouverture et de fermeture du moule est calculé en fonction de la puissance de la machine et du temps de cycle pour produire une pièce. Par exemple, une estimation simple donne 0,8 USD/unité par mois pour une presse de 300 tonnes.

Coût des opérations post-traitement

Le coût des opérations ultérieures comprend tous les procédés possibles : finition, imprégnation, usinage léger, traitement thermique ou de surface (traitement vapeur, polissage, ébavurage, grenaillage, etc.).

Conclusion

Choisir le bon procédé de fabrication pour des pièces métalliques sur mesure est essentiel pour atteindre la qualité souhaitée, la rentabilité et la flexibilité de conception. Le moulage par injection de métal (MIM) et la fonderie sous pression sont deux procédés largement utilisés, chacun avec ses avantages et ses limites. Le MIM excelle pour produire des formes complexes dans une grande variété de matériaux, tandis que la fonderie sous pression assure une grande efficacité de production et une excellente précision dimensionnelle pour les pièces plus volumineuses. En tenant compte du coût, des exigences de conception, des propriétés des matériaux et du volume de production, vous pouvez choisir la solution la plus adaptée à vos besoins.

Le MIM et la fonderie sous pression sont des procédés complémentaires répondant à des besoins différents. L’analyse précise de vos besoins et la collaboration avec des entreprises expérimentées en métallurgie et en fonderie vous permettront d’obtenir les meilleurs résultats pour vos projets de pièces métalliques sur mesure.

Si vous cherchez un fabricant fiable de pièces métalliques et plastiques sur mesure, contactez-nous pour discuter des spécificités de votre projet et garantir les meilleurs résultats.