Considérations pour le formage et l’emboutissage profond des grandes pièces automobiles

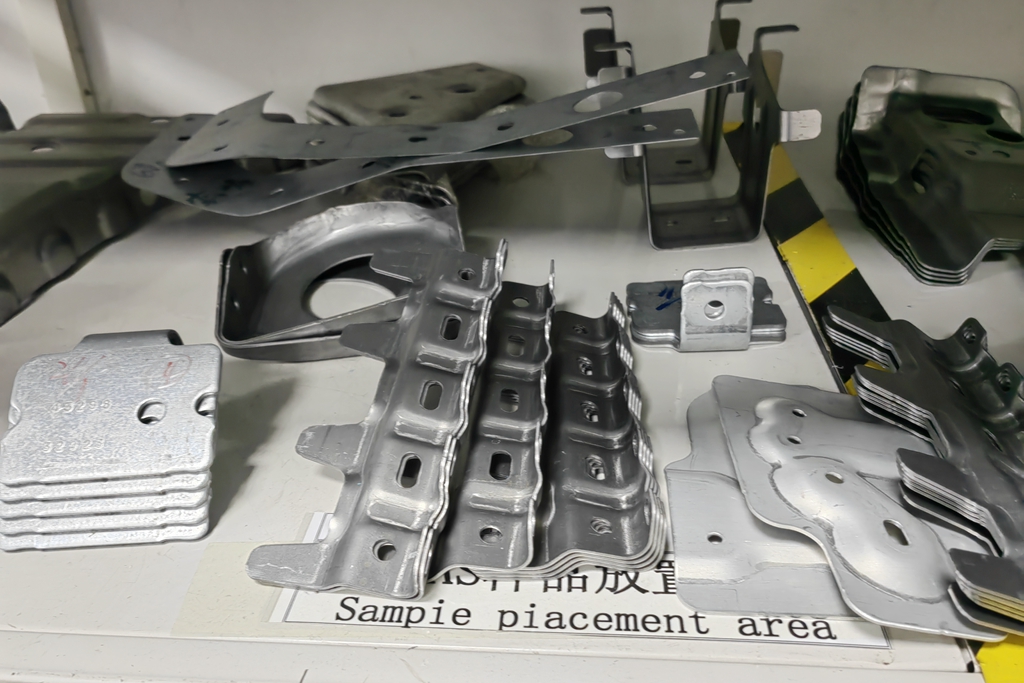

Le secteur automobile, pilier mondial de la fabrication, s’appuie largement sur des pièces métalliques pour construire les véhicules. Qu’il s’agisse de composants moteur ou de structures porteuses, ces pièces sont essentielles à la fonctionnalité, à la sécurité et aux performances des automobiles. La production de grandes pièces automobiles mobilise des procédés spécialisés, notamment le découpage-emboutissage et l’emboutissage profond, afin de former des tôles en géométries précises et complexes.

Découpage-emboutissage et emboutissage profond sont déterminants pour produire de grandes pièces automobiles durables avec une haute précision. Le découpage-emboutissage consiste à presser des tôles planes dans une forme souhaitée à l’aide d’un outil et d’une matrice montés sur une presse. Ce procédé est idéal pour fabriquer rapidement et efficacement de grands volumes de pièces aux spécifications uniformes. L’emboutissage profond étend ce principe pour obtenir des pièces dont la profondeur dépasse le diamètre, permettant la réalisation de formes creuses complexes qu’un simple emboutissage ne peut atteindre. Ces deux procédés sont fondamentaux pour fabriquer des composants robustes tels que les carrosseries, réservoirs de carburant et pièces moteur, tenus de respecter des exigences de qualité strictes.

Comprendre le découpage-emboutissage et l’emboutissage profond

Le découpage-emboutissage et l’emboutissage profond sont des procédés clés de mise en forme de la tôle dans l’industrie automobile. Bien qu’ils transforment tous deux des tôles planes en pièces tridimensionnelles, leurs méthodes diffèrent et ils répondent à des besoins distincts dans la fabrication de pièces auto. Comprendre ces procédés, leurs applications et leurs avantages est essentiel pour apprécier la sophistication technologique à l’œuvre dans la production automobile.

Définition et comparaison

Découpage-emboutissage : procédé à froid consistant à placer une tôle — souvent en acier ou en aluminium — dans une presse où un outil et une matrice lui confèrent une nouvelle forme. Il englobe diverses opérations telles que le poinçonnage, l’emboutissage, le pliage et la frappe (coining), offrant une grande polyvalence pour créer des pièces détaillées et complexes. Il convient particulièrement aux grandes séries où la constance et la cadence priment.

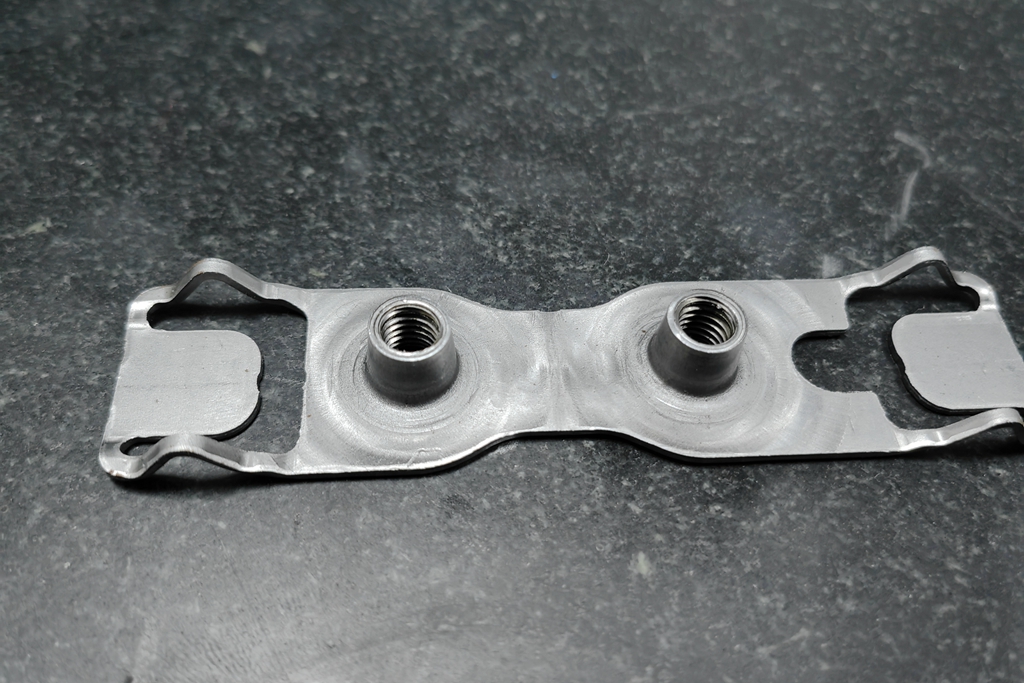

Emboutissage profond : forme spécialisée d’emboutissage dans laquelle la tôle est « tirée » dans une matrice par action mécanique afin d’obtenir une pièce dont la profondeur peut excéder le diamètre. Ce procédé est idéal pour fabriquer des composants de grande profondeur, comme des panneaux de carrosserie, des réservoirs de carburant et certaines pièces moteur. L’emboutissage profond requiert un contrôle précis des propriétés matière et des paramètres de procédé pour éviter des défauts tels que le plissement, la déchirure ou l’« oreillage ».

Différences clés selon les applications

Si les deux procédés servent à produire des pièces automobiles, leurs applications varient selon les exigences de la pièce. Le découpage-emboutissage est privilégié pour des pièces planes ou modérément complexes nécessitant une haute résistance et durabilité, comme les brides, éléments de châssis et renforts structuraux. Sa capacité à produire rapidement de nombreuses pièces en fait un maillon essentiel pour répondre aux besoins du secteur.

L’emboutissage profond est retenu pour les pièces creuses et monoblocs présentant un rapport profondeur/diamètre élevé. Des composants tels que les réservoirs de carburant, des carters de sous-ensembles mécaniques et des panneaux complexes bénéficient de la capacité de l’emboutissage profond à générer des pièces légères et solides, sans compromis sur l’intégrité structurelle.

Avantages de chaque procédé

Tolérance et précision : Découpage-emboutissage et emboutissage profond offrent une précision élevée, avec des tolérances pouvant atteindre ±0,01 mm pour le découpage-emboutissage et légèrement supérieures pour l’emboutissage profond selon la matière et la complexité. Cette précision est critique en automobile, où de faibles écarts peuvent entraîner des problèmes d’assemblage ou de performance.

Utilisation matière et rentabilité : Ces procédés se distinguent par une utilisation efficiente de la matière, limitant les rebuts grâce à la conception et au contrôle de procédé. Cette efficience réduit les coûts matière et participe à la durabilité des opérations. La capacité à produire de grands volumes rapidement, avec peu de pertes, rend ces procédés très compétitifs, notamment pour les cadences élevées typiques du secteur.

Polyvalence et champ d’application : La polyvalence du découpage-emboutissage et de l’emboutissage profond couvre un large spectre, des composants plans simples aux formes tridimensionnelles complexes. Cette adaptabilité permet aux constructeurs d’employer ces techniques sur de nombreuses pièces, améliorant la conception globale et la fonctionnalité du véhicule.

Le procédé de découpage-emboutissage pour les grandes pièces automobiles

Le découpage-emboutissage est central dans la fabrication de grandes pièces automobiles, fournissant un moyen fiable de produire des composants à haut volume. Cette section détaille ses spécificités : conception, choix matière, outillage et une étude de cas illustrant l’efficience et la précision atteignables.

Conception et choix matière

La première étape consiste en une conception minutieuse et une sélection matière adaptée, garantissant que la pièce finale répond aux exigences de résistance, de durabilité et de performance. Les ingénieurs utilisent des logiciels de CAO avancés pour modéliser la pièce et simuler le procédé, ce qui aide à identifier les problèmes potentiels avant la production.

Le choix matière est déterminant : aciers, aluminiums et alliages spécifiques selon des propriétés visées (résistance à la traction, ductilité, résistance à la corrosion). La matière doit convenir aux exigences fonctionnelles et à la fabricabilité, en tenant compte du comportement sous les efforts d’emboutissage.

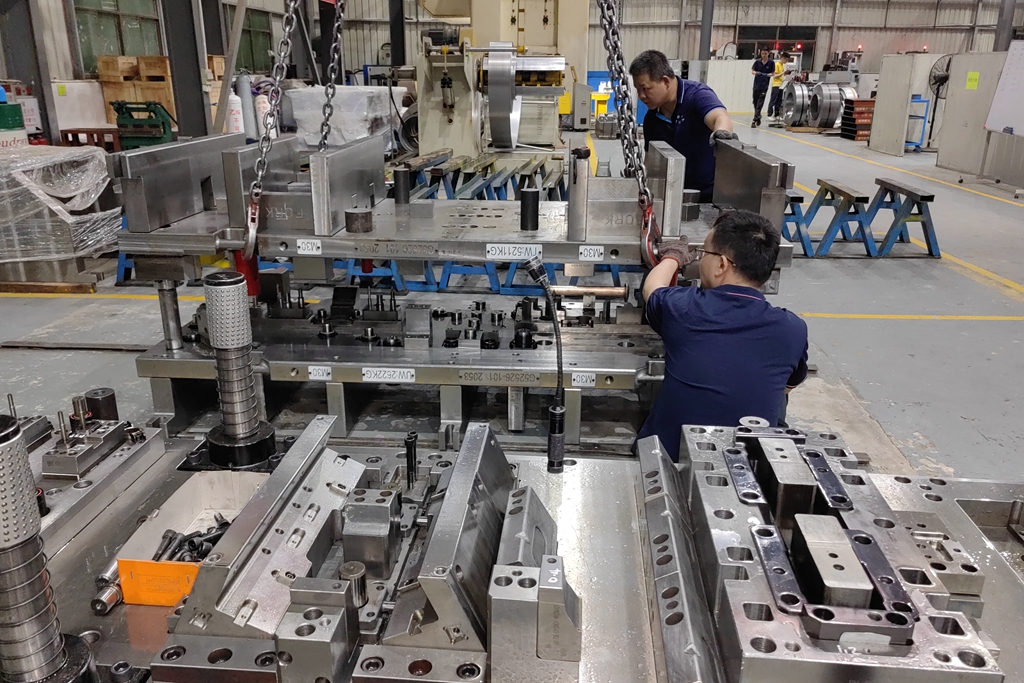

Outillage

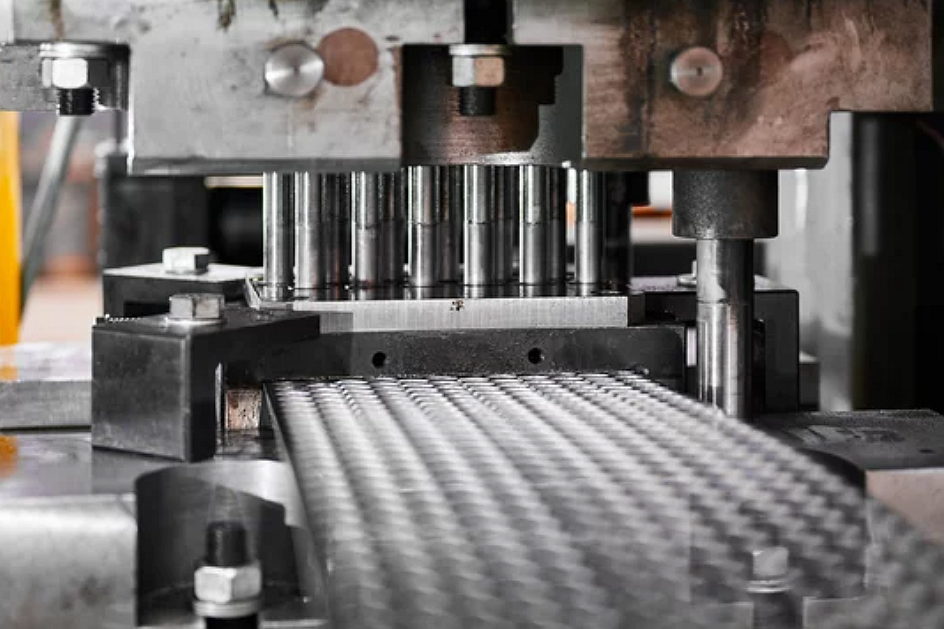

L’outillage regroupe matrices et poinçons destinés à découper, former et plier la tôle selon la géométrie requise. La complexité varie de formes simples à des géométries exigeant des outils multi-opérations. La précision de l’outillage influe directement sur la qualité des pièces, la cadence et la longévité des outils.

Le développement de l’outillage représente un coût initial élevé, compensé par l’efficience et la répétabilité en grande série. Une maintenance régulière et des réglages périodiques sont indispensables pour garantir une qualité constante sur des milliers, voire des millions, de pièces.

Étude de cas : production haute cadence d’un composant de châssis

Un exemple marquant d’efficience et de précision est la production d’un composant de châssis automobile, pièce critique demandant une haute résistance et des tolérances serrées. Le process a été dimensionné pour produire 150 pièces par heure, chaque pièce respectant une tolérance de ±0,01 mm.

Ce niveau de performance a été atteint grâce à une conception d’outil avancée, un choix matière optimisé et un pilotage précis des paramètres de presse. L’outillage a été conçu pour minimiser l’usure, intégrant des composants auto-lubrifiants et des dispositifs d’amortissement pour prolonger la durée de vie et réduire les arrêts.

La matière sélectionnée était un acier à haute résistance, choisi pour son excellente formabilité et sa durabilité en service. Le procédé a été suivi de près via capteurs et analyses en temps réel afin d’assurer le maintien des tolérances spécifiées, aboutissant à une ligne très efficiente avec un minimum de rebuts.

La maîtrise de l’emboutissage profond pour des pièces automobiles complexes

L’emboutissage profond est un procédé spécialisé et pointu, particulièrement adapté à la réalisation de formes creuses complexes avec une profondeur supérieure au diamètre. Cette section traite de l’allongement matière, de la conception des outils, des techniques de lubrification et présente une étude de cas mettant en avant la productivité et le contrôle qualité.

Allongement matière et conception des outils

La réussite de l’emboutissage profond dépend largement de l’aptitude de la matière à s’allonger sans rompre et de la précision de la conception des outils. Les matériaux doivent combiner forte ductilité et bon équilibre résistance/élongation afin d’obtenir des formes profondes et complexes sans déchirure ni plissement. Les nuances d’acier, d’aluminium et d’inox sont choisies selon l’usage final et les propriétés requises.

La conception d’outil est sophistiquée : matrices et poinçons ne façonnent pas seulement la tôle, ils en pilotent aussi l’écoulement. Des dispositifs comme les talons de retenue (draw beads) ou les cales assurent la maîtrise du flux matière et préviennent les défauts. Le jeu poinçon/matrice et la vitesse de tirage sont finement réglés pour garantir une épaisseur uniforme et limiter les concentrations de contraintes.

Techniques de lubrification

La lubrification joue un rôle clé : elle réduit le frottement entre pièce et outillage, limite l’usure et évite les défauts de surface. Le choix du lubrifiant dépend de la matière, de la complexité et des conditions de tirage. Des lubrifiants synthétiques, huiles et graisses sont employés, avec des formulations adaptées pour optimiser performances et qualité.

Étude de cas : production d’un réservoir embouti profond

Un cas d’usage représentatif est la fabrication d’un réservoir de carburant, démontrant la capacité du procédé à produire des composants fonctionnels complexes. Le projet a atteint une productivité de 100 unités par jour, chaque pièce étant soumise à des contrôles qualité rigoureux pour garantir l’uniformité et l’intégrité.

Ce niveau de productivité et de qualité est le fruit d’une combinaison de science des matériaux, d’outillages précis et de paramètres optimisés. L’alliage retenu, un aluminium de haute qualité, offrait une excellente ductilité et un bon rapport résistance/masse. L’outillage, conçu sur mesure, intégrait des dispositifs maîtrisant l’écoulement matière et empêchant les défauts.

Le contrôle qualité était central : contrôles dimensionnels, mesures d’épaisseur et essais d’étanchéité garantissaient le respect des exigences de sécurité et de performance. Des systèmes de monitoring en temps réel et des contrôles automatisés permettaient d’identifier et corriger immédiatement toute dérive, maintenant un haut niveau d’excellence.

Défis et solutions du découpage-emboutissage et de l’emboutissage profond

La fabrication de grandes pièces via ces procédés implique une interaction fine entre propriétés matière, conception d’outillage et maîtrise des paramètres. Bien qu’efficients et qualitatifs, ces procédés présentent des défis. Cette section recense les problématiques courantes et les solutions innovantes mises en œuvre par l’industrie.

Défis et solutions du découpage-emboutissage

1. Plissement de matière

Défi : Le plissement survient lorsque la pression est mal répartie, notamment sur des pièces de grande taille et de géométrie complexe.

Solution : Des logiciels de simulation avancés prédisent le comportement matière, permettant d’ajuster les paramètres de presse. L’usage de serre-flans à pression réglable aide aussi à répartir uniformément les efforts.

2. Retombée élastique (springback)

Défi : La matière tend à revenir partiellement à sa forme initiale après emboutissage, nuisant à la précision dimensionnelle.

Solution : Des corrections d’outillage guidées par la modélisation prédictive compensent la retombée. Le choix de matériaux à module élastique plus faible ou des traitements thermiques de microstructure peuvent également la réduire.

3. Usure des outils

Défi : La répétitivité des opérations, surtout sur grandes pièces, accélère l’usure et impacte la qualité tout en augmentant la maintenance.

Solution : Des matériaux d’outil résistants à l’usure (carbure, revêtements avancés) prolongent la durée de vie. Des plans de maintenance/inspection réguliers assurent le remplacement préventif des éléments usés.

Défis et solutions de l’emboutissage profond

1. Fissuration et déchirure

Défi : Des contraintes de traction excessives peuvent provoquer des fissures ou des déchirures, notamment au fond ou sur les parois.

Solution : Optimiser la forme et la dimension du lopin (blank) par essais/simulation réduit les concentrations de contraintes. Employer des matériaux plus ductiles et ajuster le rapport de tirage sont des leviers efficaces.

2. Répartition d’épaisseur non uniforme

Défi : Maintenir une épaisseur homogène est difficile sur des pièces profondes et complexes.

Solution : Ajuster le jeu poinçon/matrice et appliquer des forces de serre-flan variables aident à homogénéiser l’épaisseur. Le choix matière reste déterminant, certaines nuances offrant une meilleure formabilité.

3. Plissement en zone de collerette

Défi : Une mauvaise maîtrise de l’écoulement matière entraîne des plis en collerette.

Solution : Un réglage fin de la pression de serre-flan, suffisante pour éviter le glissement sans bloquer l’écoulement, est nécessaire. La simulation numérique permet d’anticiper et de corriger les zones à risque.

Stratégies générales pour améliorer la productivité et la qualité

Pour le découpage-emboutissage comme pour l’emboutissage profond, plusieurs leviers transverses permettent d’adresser ces défis :

Matériaux avancés : Investir dans des nuances offrant une meilleure formabilité et une résistance accrue permet de résoudre de nombreux problèmes intrinsèques.

Automatisation et robotique : L’automatisation de la manutention et du transfert réduit l’erreur humaine et augmente la cadence.

Contrôle qualité : Le monitoring en temps réel, la maintenance prédictive et l’optimisation des procédés (Industrie 4.0) assurent une qualité constante tout en limitant les arrêts.

En traitant ces défis par des solutions innovantes, les fabricants maintiennent des niveaux élevés d’efficience et de qualité pour les grandes pièces automobiles. Ces efforts renforcent la fiabilité et la performance des composants et contribuent à l’essor des technologies de production dans l’industrie.