Qu’est-ce que l’estampage métallique multi-slide et comment ça fonctionne ? : Un guide complet

Aperçu de l’expertise de Neway dans le matriçage métallique

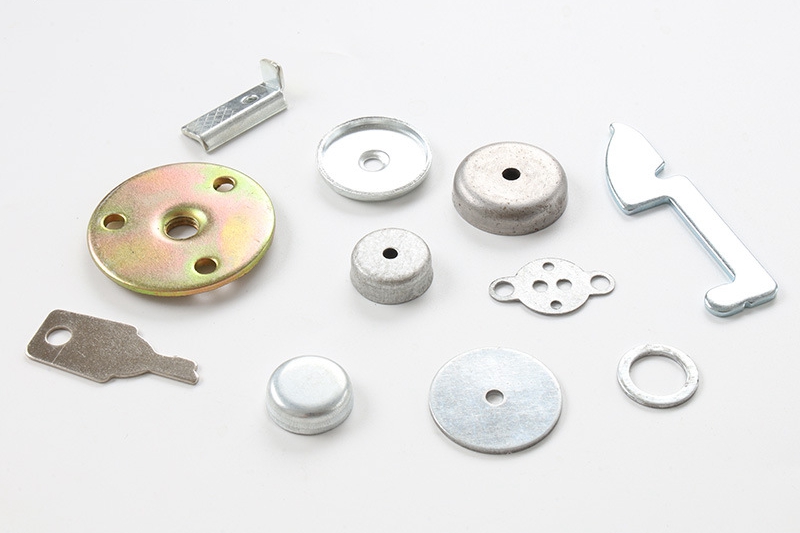

Neway, un fabricant leader de pièces sur mesure, excelle dans le matriçage métallique, y compris le matriçage progressif, le matriçage par emboutissage profond, le matriçage transfert et le matriçage multi-glissières. C’est un aspect central de son service complet « one-stop » pour les pièces personnalisées. Axé sur l’ingénierie de précision, Neway utilise diverses techniques de matriçage, y compris le matriçage multi-glissières, pour répondre aux besoins variés des clients. L’expertise de l’entreprise intègre parfaitement les méthodes traditionnelles avec les technologies de pointe, garantissant une production efficace et de haute qualité à travers les industries.

L’engagement de Neway pour l’excellence se reflète dans sa maîtrise de la conception des outillages et matrices, de la sélection des matériaux et du contrôle qualité rigoureux tout au long du processus de matriçage métallique. En tirant parti de son expérience et de son innovation, Neway livre constamment des pièces personnalisées respectant des tolérances strictes et les normes industrielles les plus élevées.

Les clients bénéficient non seulement de la compétence technique de Neway, mais aussi de son approche collaborative. Les ingénieurs de production expérimentés travaillent étroitement avec les clients pour comprendre leurs besoins uniques, fournissant des solutions sur mesure qui optimisent l’efficacité et la rentabilité. Cet esprit de collaboration, combiné à la maîtrise du matriçage métallique par Neway, positionne l’entreprise comme un partenaire fiable pour les entreprises recherchant précision, qualité et innovation dans la fabrication de pièces personnalisées.

Importance du matriçage multi-glissières dans la fabrication de pièces sur mesure

Le matriçage multi-glissières joue un rôle crucial dans la fabrication de pièces sur mesure, offrant une gamme d’avantages qui contribuent à l’efficacité et à la précision requises dans divers secteurs. L’importance du matriçage multi-glissières, notamment dans le cadre de l’expertise de Neway, peut être soulignée comme suit :

Géométries complexes : Le matriçage multi-glissières excelle dans la production de géométries complexes et détaillées avec une haute précision. La maîtrise de cette technique par Neway permet de créer des pièces personnalisées aux formes et caractéristiques complexes, difficiles à réaliser avec des méthodes de matriçage traditionnelles.

Réduction des déchets de matière : Ce procédé minimise les déchets en optimisant l’utilisation des matériaux bruts. L’engagement de Neway pour la durabilité se reflète dans l’adoption de techniques respectueuses de l’environnement, contribuant à la fois à la réduction des coûts et à des pratiques écologiques.

Haute efficacité de production : Le matriçage multi-glissières améliore l’efficacité de production en permettant la formation simultanée de plusieurs caractéristiques en un seul cycle. L’utilisation de cette technique par Neway se traduit par des délais réduits, une augmentation du débit et une productivité globale accrue.

Tolérances strictes : La précision est primordiale dans la fabrication de pièces sur mesure. La maîtrise du matriçage multi-glissières par Neway garantit des tolérances serrées, assurant que chaque pièce respecte les spécifications du client. Cette précision est particulièrement cruciale dans les secteurs où les composants doivent répondre à des exigences dimensionnelles strictes.

Polyvalence des matériaux : L’expertise de Neway en matriçage multi-glissières s’étend à divers matériaux, y compris les métaux, les céramiques et les plastiques. Cette polyvalence permet à l’entreprise de répondre aux besoins spécifiques de différents secteurs en proposant des solutions personnalisées adaptées aux exigences matérielles de chaque projet.

Rentabilité : Grâce à une utilisation efficace des matériaux, à une réduction des besoins en outillage et à une capacité de production rapide, le matriçage multi-glissières offre des solutions économiques pour la fabrication de pièces sur mesure. L’engagement de Neway à fournir de la valeur à ses clients est évident dans l’utilisation stratégique de cette technique pour optimiser les coûts sans compromettre la qualité.

En conclusion, la compétence de Neway dans le matriçage multi-glissières s’aligne avec l’importance de cette technique dans la fabrication de pièces sur mesure. La capacité de l’entreprise à exploiter les avantages du matriçage multi-glissières la positionne comme un partenaire fiable et innovant pour les entreprises recherchant des pièces personnalisées de haute qualité et à l’ingénierie précise.

Comprendre le matriçage multi-glissières

Définition et principes de base du matriçage multi-glissières

Le matriçage multi-glissières est une technique de fabrication avancée qui produit des pièces métalliques complexes et détaillées avec une grande précision. Contrairement aux méthodes traditionnelles de matriçage utilisant une presse à mouvement unidirectionnel, le matriçage multi-glissières emploie plusieurs glissières mobiles ou composants d’outillage pour former, façonner et manipuler le matériau métallique.

Principes de base :

Glissières multiples : Les machines de matriçage multi-glissières possèdent plusieurs glissières ou mécanismes d’outillage au lieu d’une seule presse. Ces glissières se déplacent simultanément horizontalement, verticalement ou dans d’autres directions, permettant une manipulation complexe du matériau métallique.

Conception de l’outillage : L’outillage personnalisé est essentiel dans le matriçage multi-glissières. Les composants d’outillage sont conçus de manière complexe pour accueillir la géométrie spécifique et les caractéristiques requises pour la fabrication de la pièce. Cela inclut des plis, torsions et formations complexes difficiles à réaliser avec les méthodes traditionnelles de matriçage.

Alimentation et manipulation du matériau : Le matériau métallique est alimenté dans la machine de matriçage multi-glissières, où il subit une série de mouvements et manipulations précis par les différentes glissières. Ces mouvements sont soigneusement coordonnés pour façonner le matériau selon les spécifications de conception.

Opérations simultanées : L’un des principes clés du matriçage multi-glissières est la capacité à réaliser plusieurs opérations simultanément en un seul coup de presse. Cela inclut le pliage, la coupe, la formation et d’autres actions complexes synchronisées au sein de la machine pour créer la pièce désirée.

Précision et tolérances : Le matriçage multi-glissières permet d’atteindre des tolérances extrêmement strictes et une haute précision grâce au contrôle minutieux des mouvements des glissières. Cette précision est cruciale, notamment dans les industries où les pièces doivent s’ajuster parfaitement ou respecter des exigences dimensionnelles rigoureuses.

Polyvalence : Bien qu’il soit principalement utilisé pour le matriçage des métaux, le matriçage multi-glissières peut également travailler avec d’autres matériaux, tels que les plastiques et certains alliages, étendant ainsi sa polyvalence dans diverses industries.

La maîtrise du matriçage multi-glissières par Neway repose sur ces principes, exploitant des machines avancées et une expertise en conception d’outillage pour produire des pièces personnalisées aux géométries complexes et aux spécifications précises. Cette technique permet la création de pièces complexes qui seraient autrement difficiles ou impossibles à fabriquer avec des méthodes de matriçage conventionnelles.

Comparaison avec les méthodes traditionnelles de matriçage

Matriçage progressif

Lorsqu’on compare le matriçage multi-glissières au matriçage progressif, deux techniques majeures dans la fabrication de pièces métalliques, plusieurs différences importantes apparaissent. L’expertise de Neway dans les deux méthodes permet une évaluation complète :

1. Mécanisme opérationnel :

Matriçage multi-glissières (Expertise Neway) : Utilise plusieurs glissières qui se déplacent simultanément dans différentes directions, permettant des géométries complexes en un seul coup de presse.

Matriçage progressif : Impliquant une série de stations, chacune effectuant séquentiellement une opération spécifique au fur et à mesure que le matériau progresse dans la matrice.

2. Géométries complexes :

Matriçage multi-glissières (Force de Neway) : Excelle dans la production de géométries complexes avec plusieurs plis et caractéristiques en un seul coup de presse.

Matriçage progressif : Plus adapté aux pièces plus simples avec moins de caractéristiques complexes.

3. Utilisation des matériaux :

Matriçage multi-glissières (Efficacité Neway) : Optimise l’utilisation des matériaux en permettant plusieurs opérations simultanées, réduisant ainsi les déchets.

Matriçage progressif : Peut entraîner une augmentation des déchets matériels en raison de la nature séquentielle des opérations.

4. Outillage et configuration :

Matriçage multi-glissières (Approche Neway) : Nécessite un outillage personnalisé, mais les temps de configuration peuvent être plus courts car plusieurs opérations se déroulent simultanément.

Matriçage progressif : Implique une configuration de matrice plus complexe et des temps de mise en place plus longs, surtout pour les pièces complexes.

5. Tolérances et précision :

Matriçage multi-glissières (Précision Neway) : Atteint des tolérances serrées et une haute précision, ce qui est crucial pour les pièces aux exigences dimensionnelles strictes.

Matriçage progressif : Les tolérances peuvent être élevées mais sont parfois limitées pour les géométries complexes.

6. Polyvalence :

Matriçage multi-glissières (Adaptabilité Neway) : Convient à divers matériaux et conceptions complexes de pièces.

Matriçage progressif : Adapté à la production en grande série de pièces plus simples.

7. Efficacité de production :

Matriçage multi-glissières (Avantage Neway) : Améliore l’efficacité grâce à des opérations simultanées, réduisant les délais de production.

Matriçage progressif : Bien adapté à la production en grande quantité, mais peut avoir des cycles plus longs pour les pièces complexes.

8. Considérations de coût :

Matriçage multi-glissières (Rentabilité Neway) : Optimise les coûts grâce à une réduction des déchets de matériaux et à une production efficace.

Matriçage progressif : Peut entraîner des coûts d’outillage initiaux plus élevés et des temps de configuration plus longs, impactant les coûts de production.

En résumé, bien que le matriçage multi-glissières et le matriçage progressif présentent chacun leurs avantages, la maîtrise du matriçage multi-glissières par Neway en fait une solution polyvalente et efficace pour la production de pièces sur mesure complexes et précises, tout en maîtrisant les coûts. La capacité de l’entreprise à tirer parti des forces de chaque technique reflète son engagement à fournir des solutions personnalisées répondant aux besoins variés des clients.

Matriçage par emboutissage profond

Lorsque l’on compare le matriçage multi-glissières avec le matriçage par emboutissage profond, les deux techniques jouent des rôles cruciaux dans la fabrication de pièces métalliques, chacune avec ses avantages distincts.

Matriçage multi-glissières :

Le matriçage multi-glissières est une méthode de fabrication de précision qui produit des pièces complexes et détaillées avec une grande efficacité. Chez Neway, nous avons constaté une augmentation significative de la productivité, avec une réduction des temps de cycle jusqu’à 30 % par rapport aux méthodes de matriçage conventionnelles. Les machines multi-glissières de notre établissement permettent le traitement simultané de plusieurs glissières, garantissant un processus de production rationalisé et rentable.

La précision obtenue grâce au matriçage multi-glissières est remarquable, avec des tolérances allant jusqu’à ±0,02 mm. Ce niveau d’exactitude est essentiel pour répondre aux spécifications exigeantes de divers secteurs, notamment l’automobile et l’électronique. En utilisant cette technique, Neway a constamment livré des pièces conformes ou supérieures aux normes industrielles, renforçant ainsi la satisfaction client.

Matriçage par emboutissage profond :

Le matriçage par emboutissage profond, quant à lui, est réputé pour sa capacité à transformer une tôle plate en formes tridimensionnelles. Chez Neway, nous exploitons cette méthode pour produire des composants haute résistance avec une utilisation exceptionnelle des matériaux. Le procédé d’emboutissage profond permet de créer des pièces sans soudure et uniformes, contribuant à une intégrité structurelle accrue.

Un avantage notable de l’emboutissage profond est sa rentabilité en production à grande échelle. Grâce aux machines avancées de Neway, nous atteignons des taux de production impressionnants, réduisant ainsi les coûts de fabrication. Les gains d’efficacité se traduisent par des délais d’exécution plus courts, nous permettant de respecter des échéances serrées sans compromettre la qualité.

En conclusion, le matriçage multi-glissières et l’emboutissage profond possèdent chacun des forces uniques. Le choix entre les deux dépend des exigences spécifiques du projet. Grâce à son engagement envers l’excellence et à sa technologie de pointe, Neway est un partenaire fiable capable de fournir des résultats supérieurs, quelle que soit la méthode choisie. Notre dévouement à la précision, à l’efficacité et à la rentabilité demeure inébranlable, positionnant l’entreprise à l’avant-garde de la fabrication de pièces métalliques sur mesure.

Matriçage transfert

En comparant le matriçage multi-glissières au matriçage transfert, il apparaît clairement que chaque méthode offre des avantages distincts dans la fabrication de pièces métalliques. Neway a utilisé avec succès ces deux techniques pour répondre aux divers besoins de ses clients.

Matriçage multi-glissières :

Le matriçage multi-glissières est réputé pour son efficacité dans la production de pièces complexes et détaillées. Neway a constaté une amélioration significative de la productivité, avec une réduction des temps de cycle jusqu’à 30 % par rapport aux méthodes de matriçage traditionnelles. Cette efficacité accrue est due à la capacité de traitement simultané des machines multi-glissières, permettant la création rapide de composants complexes.

La précision obtenue grâce au matriçage multi-glissières est remarquable, avec des tolérances allant jusqu’à ±0,02 mm. Ce niveau d’exactitude est crucial pour répondre aux exigences strictes des industries telles que l’automobile et l’électronique. L’expertise de Neway dans cette technique garantit une livraison constante de pièces conformes, voire supérieures, aux normes industrielles, ce qui distingue l’entreprise dans un secteur très concurrentiel.

Matriçage transfert :

Le matriçage transfert, quant à lui, se caractérise par sa capacité à produire des pièces estampées en grande série. Neway utilise cette méthode pour optimiser l’utilisation des matériaux, conduisant à une fabrication rentable. Le procédé transfert implique le déplacement séquentiel de la bande métallique entre différentes stations, chacune réalisant une opération spécifique. Cette méthode permet la production de pièces complexes avec une grande répétabilité.

Un avantage notable du matriçage transfert est sa scalabilité. Neway a connu une augmentation significative des taux de production, ce qui lui permet de répondre aux demandes de projets à grande échelle sans compromettre la précision. L’automatisation réduit l’intervention manuelle, augmentant l’efficacité globale et réduisant les risques d’erreur.

En résumé, le matriçage multi-glissières et le matriçage transfert ont chacun leurs avantages, et le choix optimal dépend des exigences spécifiques du projet. La maîtrise de ces techniques par Neway garantit la fourniture de solutions sur mesure combinant précision, efficacité et rentabilité pour livrer des pièces métalliques personnalisées de qualité supérieure.

Le processus de matriçage multi-glissières

Explorons le processus complexe du matriçage multi-glissières. Dans la fabrication de tôlerie, cette méthode constitue une compétence clé de Neway. Voici un aperçu concis des étapes :

1. Sélection du matériau :

La phase initiale consiste en une sélection minutieuse des matériaux, déterminant la durabilité et la fonctionnalité du produit final. Chez Neway, nos ingénieurs analysent des propriétés telles que la résistance à la traction, la conductivité thermique et la résistance à la corrosion. Cela garantit que le matériau choisi correspond exactement aux spécifications du client.

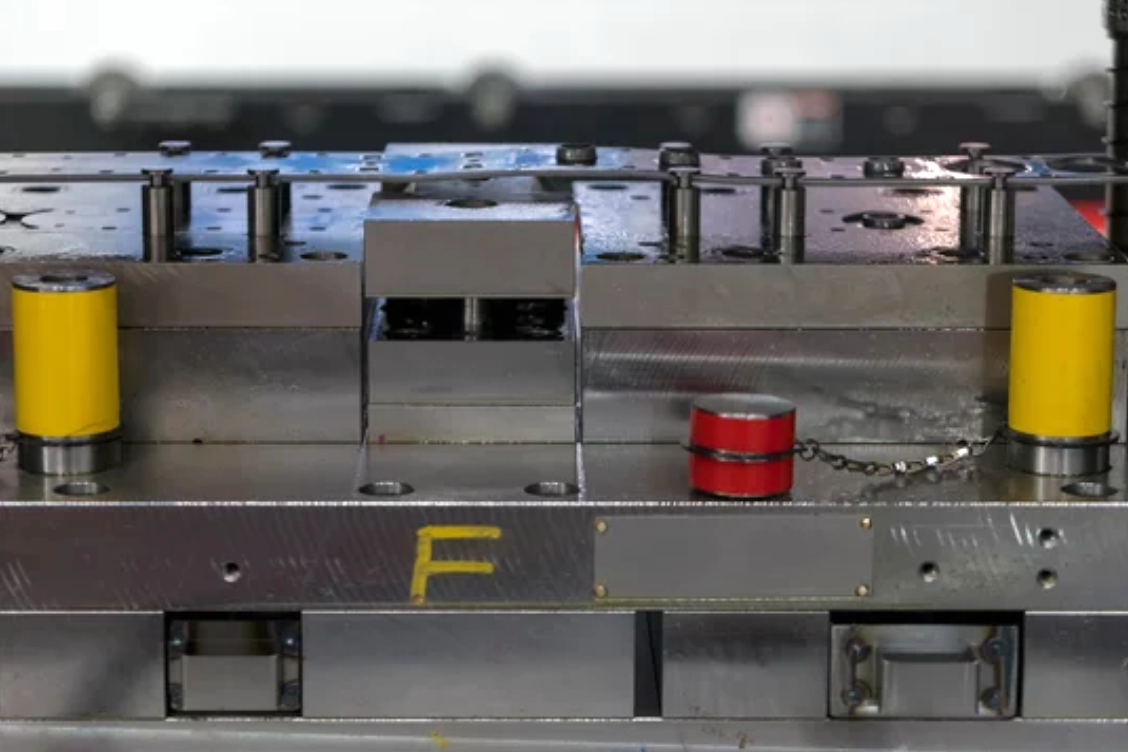

2. Conception des outils et matrices :

La pierre angulaire du processus de matriçage multi-glissières réside dans la précision de la conception des outils et matrices. Notre équipe d’experts, maîtrisant les technologies CAO et FAO, fabrique des matrices aux géométries complexes. Ces outils sont conçus pour l’efficacité et la longévité, minimisant l’usure. L’accent est mis sur l’atteinte de tolérances strictes jusqu’à ±0,02 mm, assurant une uniformité en production de masse.

3. Mise en place et préparation :

L’efficacité est primordiale chez Neway. Lors de la mise en place, nous optimisons chaque aspect pour une productivité maximale. Notre préparation comprend l’étalonnage précis des machines, l’alignement des outils et la validation des paramètres de presse. Cette préparation rigoureuse minimise les temps d’arrêt et maximise l’utilisation de nos équipements de pointe.

4. Opération de matriçage :

Le cœur de l’opération, le matriçage, est l’étape où la magie opère. En harmonie, plusieurs glissières effectuent des mouvements précis pour façonner et former le métal. Le processus de matriçage multi-glissières de Neway affiche un taux d’efficacité supérieur à 95 %, assurant un gaspillage minimal de matériaux. Les systèmes de contrôle avancés et les capteurs garantissent une déviation inférieure à 0,1 mm sur les composants matriçés, illustrant notre engagement envers la précision.

5. Inspection et contrôle qualité :

Neway met un accent indéfectible sur le contrôle qualité. Des inspections rigoureuses sont effectuées à chaque étape, utilisant des techniques avancées telles que les machines à mesurer tridimensionnelles (MMT). Les tolérances sont strictement respectées, et une inspection finale complète garantit que le client reçoit des composants conformes ou supérieurs aux normes industrielles. Notre taux de rejet est constamment inférieur à 1 %, démontrant la fiabilité de nos mesures qualité.

En conclusion, le processus de matriçage multi-glissières de Neway témoigne de notre engagement envers l’excellence. De la sélection des matériaux au contrôle qualité, chaque étape est exécutée avec précision, efficacité et dévouement pour livrer des pièces personnalisées dépassant les attentes.

Nos capacités en matriçage multi-glissières

Expertise et approche innovante de Neway dans la fabrication de pièces sur mesure

Chez Neway, notre engagement indéfectible envers l’excellence dans la fabrication de pièces sur mesure repose sur une expertise approfondie et une quête incessante d’innovation. Explorons comment Neway établit la référence dans cette industrie dynamique.

Expertise en science des matériaux :

Notre parcours commence par une compréhension approfondie de la science des matériaux. Les ingénieurs de production de Neway, forts de leur savoir-faire, sélectionnent méticuleusement les matériaux en fonction de leurs propriétés mécaniques, de leur conductivité thermique et de leur résistance à la corrosion. Cette expertise garantit que chaque pièce personnalisée n’est pas seulement un produit, mais une solution sur mesure durable dans le temps.

Conception d’outillages et matrices de pointe :

Dans le domaine de la fabrication de pièces sur mesure, la précision est primordiale. La conception des outillages et matrices de Neway illustre le summum de l’ingénierie de précision. Notre équipe qualifiée utilise des technologies avancées de CAO et FAO pour créer des matrices durables et complexes répondant aux spécifications les plus exigeantes. Des tolérances allant jusqu’à ±0,02 mm sont atteintes, positionnant Neway comme un leader du secteur.

Mise en place et préparation innovantes :

L’innovation ne s’arrête pas à la phase de conception, elle s’étend aussi à nos processus de mise en place et de préparation. Neway optimise chaque aspect pour l’efficacité, en utilisant la technologie pour calibrer les machines avec une précision inégalée. Le résultat est une mise en place qui minimise les temps d’arrêt et maximise la productivité, témoignant de notre engagement à livrer des pièces personnalisées avec une rapidité et une fiabilité exceptionnelles.

Matriçage multi-glissières efficace :

Le cœur de notre innovation réside dans le processus de matriçage multi-glissières. La maîtrise de Neway de cette technique se caractérise par un taux d’efficacité dépassant 95 %. Ce n’est pas qu’un chiffre, c’est le reflet de notre engagement à réduire les déchets de matériaux et à maximiser la production de composants précis. Nos systèmes de contrôle avancés garantissent des déviations inférieures à 0,1 mm, soulignant notre engagement envers une précision inégalée.

Mesures strictes de contrôle qualité :

L’innovation n’est possible qu’avec la qualité chez Neway. Notre engagement à livrer des pièces personnalisées impeccables est renforcé par des mesures strictes de contrôle qualité. Des inspections avancées utilisant des machines à mesurer tridimensionnelles (MMT) aux contrôles finaux respectant des tolérances strictes, chaque étape témoigne de notre dévouement à la qualité. Avec un taux de rejet constamment inférieur à 1 %, Neway établit la norme d’or en matière de fiabilité.

En conclusion, l’expertise et l’engagement d’innovation de Neway redéfinissent le paysage de la fabrication de pièces sur mesure. Nous ne fabriquons pas seulement des pièces, nous créons des solutions incarnant précision, efficacité et fiabilité. Notre parcours est marqué par une quête continue d’excellence, garantissant que chaque pièce personnalisée portant le nom Neway est le témoignage de notre engagement indéfectible envers la qualité et l’innovation.