Qu’est-ce que l’estampage à outil de transfert et comment ça fonctionne ?

Aperçu rapide du transfert par matrice

Le transfert par matrice est un processus clé de découpage de précision utilisé pour la fabrication de pièces métalliques sur mesure, telles que le découpage multi-glissière, le découpage profond et le découpage progressif, domaines dans lesquels Neway excelle. Cette méthode consiste à façonner progressivement une pièce métallique à l’aide d’un ensemble d’outils. Contrairement aux procédés en une seule étape, le transfert par matrice implique le déplacement de la pièce entre plusieurs outils, chacun contribuant à la forme finale.

Un avantage notable du transfert par matrice est son efficacité en production de masse, ce qui correspond à l’engagement de Neway envers la fabrication à la demande. Ce procédé garantit des tolérances strictes et une qualité constante des pièces, des critères essentiels dans les secteurs où la précision est primordiale.

Dans le portefeuille de Neway, le transfert par matrice trouve des applications dans divers secteurs, démontrant la polyvalence de cette méthode. Il est utilisé notamment dans l’industrie automobile pour la fabrication de composants complexes tels que des supports, connecteurs et éléments structurels. De plus, l’expertise de Neway dans le transfert par matrice s’étend à d’autres secteurs comme l’électronique, où précision et répétabilité sont indispensables.

En intégrant le transfert par matrice dans son panel de capacités de fabrication, Neway affiche son engagement à fournir des solutions complètes répondant aux exigences des clients dans divers secteurs. L’efficacité et la précision du transfert par matrice s’inscrivent dans l’approche de service tout-en-un de Neway, soulignant son expertise en tant que fabricant de pièces personnalisées de premier plan.

Principes de base du transfert par matrice

Définition et objectif

Le transfert par matrice est un procédé de métallurgie de précision qui consiste à déplacer progressivement une bande ou une feuille métallique à travers une série de stations (ou matrices) afin de façonner, couper et former la matière pour obtenir une pièce finie. Le procédé utilise plusieurs matrices, chacune réalisant une opération spécifique, telle que la découpe, le pliage ou le formage, avant l’achèvement de la pièce finale.

Le transfert par matrice est utilisé pour produire efficacement de grandes quantités de pièces métalliques complexes et de haute qualité. En transférant le matériau d’une station de matrice à une autre, les fabricants peuvent obtenir des formes et géométries complexes avec des tolérances serrées, garantissant uniformité et cohérence sur plusieurs pièces.

Cette méthode est particulièrement avantageuse pour la production en série de composants dans les secteurs automobile, électronique, électroménager et aérospatial, où des pièces précises et identiques sont requises en grande quantité.

Le transfert par matrice offre une excellente répétabilité, une rentabilité élevée en production de masse et la capacité de créer des pièces complexes tout en maintenant la précision dimensionnelle et la qualité.

Composants clés impliqués

Le transfert par matrice est un procédé de métallurgie de précision utilisé en production de masse pour fabriquer des pièces métalliques complexes. Il consiste à transférer une bande ou une bobine métallique entre plusieurs stations au sein d’une matrice, chaque station effectuant une opération spécifique sur le métal. L’objectif est de façonner, couper ou former le métal en la pièce désirée.

Ce processus comprend généralement plusieurs composants clés :

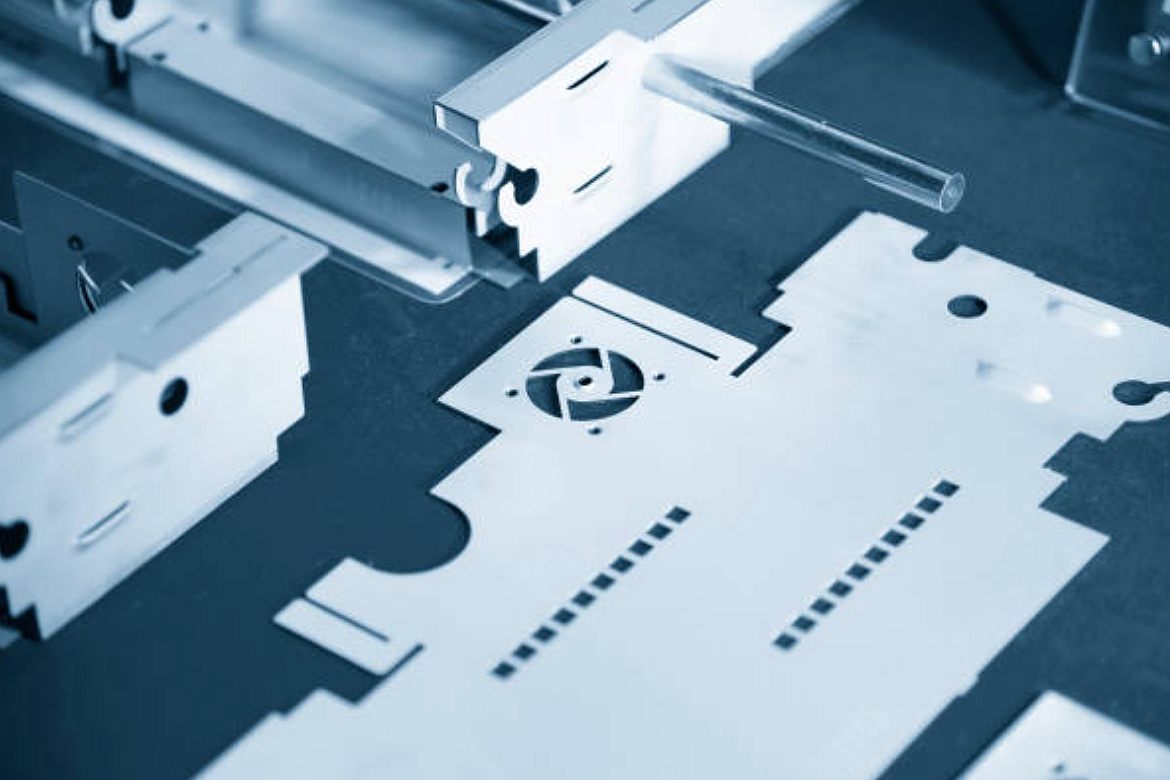

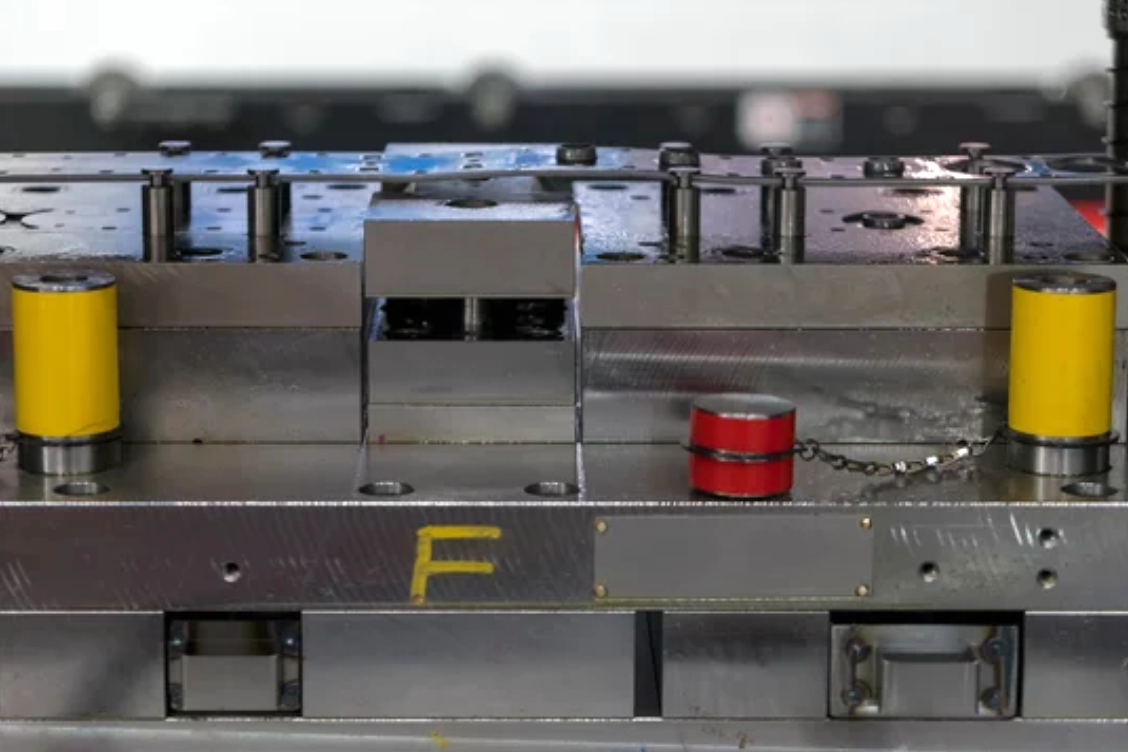

Matrice : Outil composé de deux moitiés, avec des cavités et formes qui façonnent le métal. Elle comprend plusieurs stations, chacune réalisant des opérations spécifiques telles que découpage, poinçonnage, pliage ou formage.

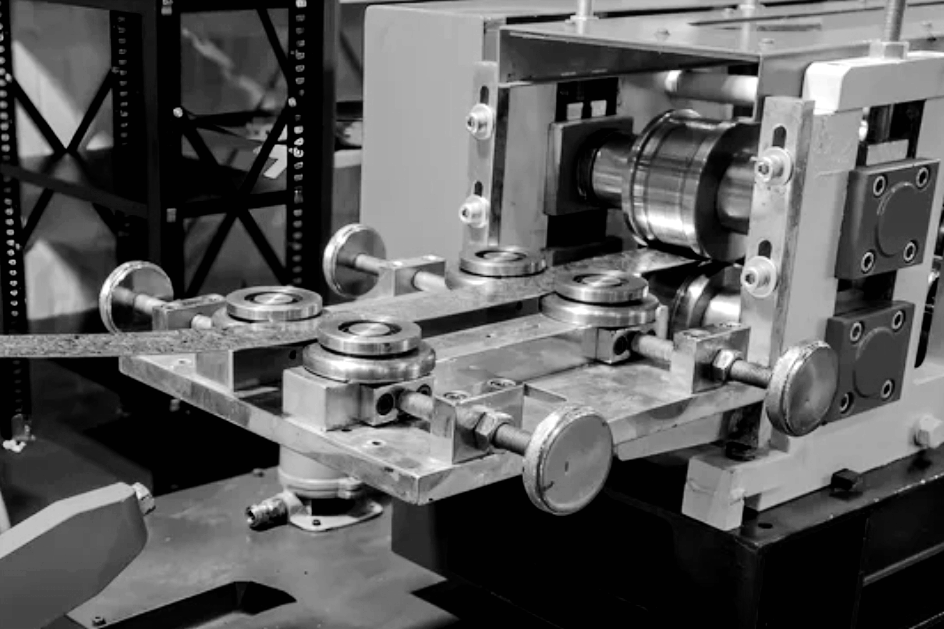

Système de transfert : Mécanisme qui déplace la bande ou bobine métallique entre les stations au sein de la matrice. Ce système assure un positionnement et un déplacement précis du métal pour chaque opération.

Alimentation : Composant qui alimente la bande ou bobine métallique dans la matrice et la positionne précisément pour la prochaine opération. Il garantit un aliment régulier et fiable à travers les différentes stations.

Poinçons et matrices : Outils principaux présents dans chaque station de matrice. Les poinçons réalisent les actions de découpe, poinçonnage ou formage, tandis que les matrices fournissent les formes nécessaires.

Presse : Le processus de transfert par matrice utilise des presses de découpage à grande vitesse. Ces presses fournissent la force nécessaire pour effectuer les opérations et sont équipées pour gérer les mouvements rapides du système de transfert.

En utilisant ces composants de manière synchronisée, le transfert par matrice atteint une haute précision et efficacité dans la production de pièces métalliques complexes utilisées dans divers secteurs.

Étapes du processus de transfert par matrice

Préparation des matériaux :

Les matières premières, souvent des feuilles métalliques, sont préparées selon les spécifications du produit final. Cela implique de découper les feuilles à la taille requise et de garantir qu’elles respectent les normes de qualité.

Conception et fabrication de la matrice :

La conception de la matrice de découpage est une étape cruciale. Elle consiste à créer un plan précis définissant la forme et les spécifications de la pièce finale. Une fois conçue, la matrice est fabriquée avec précision afin d’assurer l’exactitude du processus de découpage.

Installation et alimentation :

Le matériau préparé est ensuite chargé dans la presse. L’installation comprend la configuration de la presse et de la matrice pour le travail spécifique. Les systèmes d’alimentation garantissent un placement constant et précis de la feuille métallique.

Opération de découpage :

La presse exerce une force sur le matériau, le poussant dans les cavités de la matrice. Ce processus de déformation prend la forme de la matrice, créant les caractéristiques désirées sur le métal. Dans le transfert par matrice, plusieurs opérations peuvent avoir lieu dans différentes stations au sein de la même presse.

Éjection des pièces :

Une fois le découpage terminé, la pièce nouvellement formée est éjectée de la matrice. Ce processus peut être automatisé ou manuel, selon l’installation.

Contrôle qualité :

Les pièces découpées subissent des contrôles qualité rigoureux pour respecter les tolérances et normes spécifiées. Cette étape est cruciale pour identifier et corriger tout défaut ou déviation.

Ébavurage et opérations supplémentaires :

Parfois, les pièces découpées peuvent subir des opérations supplémentaires comme l’ébavurage de l’excès de matière ou l’ajout de caractéristiques via des procédés secondaires pour atteindre les spécifications finales.

Emballage et expédition :

Les pièces finies sont ensuite emballées pour l’expédition. Un emballage approprié est essentiel pour éviter les dommages pendant le transport.

Grâce à son efficacité et sa précision, le transfert par matrice correspond à l’engagement de Neway à fournir des pièces sur mesure de haute qualité via la fabrication de tôlerie. Si vous avez des exemples concrets issus de l’expérience de Neway en transfert par matrice, leur intégration illustrerait encore mieux l’expertise de l’entreprise dans ce processus.

Avantages du transfert par matrice

Le transfert par matrice est une méthode de fabrication de tôlerie très efficace et précise, offrant plusieurs avantages qui en font un choix privilégié pour de nombreuses applications. Voici quelques-uns des principaux bénéfices :

Haute vitesse de production : Le transfert par matrice excelle dans la production en grande quantité, avec une capacité remarquable à produire rapidement de nombreuses pièces. Le procédé comprend plusieurs stations qui fonctionnent simultanément, garantissant un flux de fabrication rapide et continu.

Précision et cohérence : Grâce à l’expertise de Neway en fabrication de tôlerie, le transfert par matrice atteint des tolérances strictes et assure des dimensions constantes des pièces. Les matrices sont conçues et entretenues méticuleusement, produisant des composants uniformes et de haute qualité tout au long de la production.

Rentabilité : L’efficacité du transfert par matrice contribue à la réduction des coûts en production de masse. La rapidité et l’automatisation du procédé réduisent les coûts de main-d’œuvre par pièce, ce qui en fait une option économiquement viable pour les projets à grand volume.

Utilisation des matériaux : L’engagement de Neway en faveur du développement durable se reflète dans l’efficacité matérielle du transfert par matrice. Le procédé minimise les déchets en optimisant la disposition des pièces sur la tôle, assurant une utilisation maximale des matières premières.

Production de pièces complexes : Le transfert par matrice est bien adapté à la création de pièces complexes avec de multiples caractéristiques. Les capacités avancées d’outillage et d’ingénierie de précision de Neway permettent de produire des composants complexes avec un minimum d’opérations secondaires.

Changements rapides d’outils : Les pratiques de production efficaces de Neway incluent des processus simplifiés de changement d’outils. Cela réduit les temps d’arrêt entre les séries, améliore l’efficacité globale de l’équipement et maximise la productivité.

Polyvalence des matériaux : Que ce soit avec des métaux ferreux ou non ferreux, le transfert par matrice de Neway peut traiter une large gamme de matériaux. Cette polyvalence permet la production de pièces diverses adaptées aux exigences spécifiques des applications.

En conclusion, l’expertise de Neway en transfert par matrice le positionne comme une méthode fiable et efficace pour la fabrication en grande série de tôlerie. La vitesse, la précision, la rentabilité et la polyvalence du procédé en font un choix stratégique pour les industries nécessitant de grandes quantités de composants précis.

Applications dans la fabrication de pièces personnalisées

Le transfert par matrice est crucial dans la fabrication de pièces personnalisées, offrant une solution rentable et efficace. Neway utilise le transfert par matrice comme prestataire de services complet pour ses méthodes précises de fabrication de tôlerie, garantissant des pièces personnalisées de haute qualité pour diverses industries.

Dans le transfert par matrice, le procédé consiste à transférer progressivement une feuille métallique entre plusieurs matrices pour façonner et former progressivement la pièce désirée. Cette méthode est particulièrement avantageuse pour la production à grande échelle, offrant une efficacité et une précision remarquables.

Un des avantages notables du transfert par matrice est sa capacité à maintenir des tolérances strictes. Les machines avancées de Neway garantissent que les pièces personnalisées répondent à des spécifications précises avec des tolérances aussi faibles que ±0,005 pouces. Ce niveau de précision est crucial, notamment dans les secteurs où la fonctionnalité et la fiabilité des composants sont primordiales.

De plus, le transfert par matrice améliore l’efficacité de la production. Les processus rationalisés et l’équipement automatisé de Neway permettent des cycles de production rapides. Cette efficacité se traduit par une productivité accrue et des délais de livraison réduits, permettant aux clients de respecter des échéances exigeantes.

En tirant parti du transfert par matrice, Neway obtient des résultats constants et répétables. Cette fiabilité est renforcée par l’engagement de l’entreprise en matière de contrôle qualité. Grâce à des protocoles d’inspection stricts, Neway veille à ce que les pièces personnalisées produites par transfert par matrice respectent ou dépassent les normes industrielles.

Le transfert par matrice est une méthode excellente pour la fabrication de pièces personnalisées dans diverses industries. Son efficacité et sa précision en font un processus précieux dans le répertoire de Neway, particulièrement pour les productions en grande série. Voici quelques applications et avantages clés :

Applications :

Industrie automobile : Le transfert par matrice est largement utilisé pour fabriquer des pièces automobiles telles que des supports, des châssis et des éléments structurels, grâce à ses capacités de production rapide et ses tolérances strictes.

Composants électroniques : La fabrication de pièces électroniques nécessite souvent des conceptions complexes et des spécifications précises. Le transfert par matrice excelle dans la production de connecteurs, de terminaux et de boîtiers avec une qualité constante.

Biens de consommation : Les pièces métalliques personnalisées pour les appareils électroménagers, la quincaillerie et les articles du quotidien bénéficient du transfert par matrice en raison de sa capacité à maintenir la précision dimensionnelle et à répondre à des exigences spécifiques de finition de surface.

Aérospatiale : Dans les applications aérospatiales où la sécurité et la précision sont cruciales, le transfert par matrice produit des composants tels que des supports, des panneaux et des pièces structurelles avec une grande résistance et des tolérances strictes.

Considérations lors du choix du transfert par matrice

Plusieurs considérations essentielles entrent en jeu lors du choix du transfert par matrice pour la fabrication de pièces personnalisées :

Complexité des pièces : Le transfert par matrice convient aux conceptions complexes et aux tolérances strictes. La méthode est efficace pour les pièces nécessitant plusieurs opérations et des détails complexes.

Choix des matériaux : Différents matériaux peuvent nécessiter des considérations spécifiques de découpage. Par exemple, certaines alliages ou matériaux peuvent exiger des matériaux d’outillage spécifiques ou un contrôle thermique pendant le découpage pour garantir la précision et éviter la déformation du matériau.

Exigences en matière de tolérance : Le transfert par matrice offre une grande précision, atteignant souvent des tolérances de ±0,002 pouces ou meilleures. Comprendre les exigences de tolérance de votre projet est essentiel pour choisir la méthode de découpage appropriée.

Volume de production : Cette méthode convient bien aux volumes de production moyens à élevés grâce à son efficacité et à ses capacités de production rapide. Pour les grandes séries, le coût initial des outils peut être justifié par la réduction du coût par pièce en production de masse.

Coût et délai des outils : ;Les outils pour le transfert par matrice peuvent être plus complexes et coûteux que pour d’autres méthodes de découpage, et le délai de fabrication des outils doit être aligné avec les échéances du projet.

Déchets et efficacité des matériaux : Le transfert par matrice minimise les déchets grâce à sa précision, ce qui favorise l’efficacité des coûts et les objectifs de durabilité.

Opérations secondaires : Il convient de considérer si des opérations secondaires (pliage, filetage ou assemblage) sont nécessaires après le découpage. Le transfert par matrice peut souvent intégrer ces opérations dans le processus de découpage, améliorant ainsi l’efficacité globale.

Finition et qualité de surface : Évaluez les exigences en matière de finition de surface pour les pièces. Le transfert par matrice produit généralement d’excellentes finitions, mais certaines finitions ou textures spécifiques nécessitent des procédés supplémentaires.

En évaluant ces facteurs, Neway peut tirer parti des avantages du transfert par matrice pour produire des pièces personnalisées de haute qualité, précises, efficaces et économiques.

Défis et solutions du transfert par matrice

Le transfert par matrice est un processus clé dans la fabrication de tôlerie, et relever efficacement ses défis est primordial pour obtenir des pièces personnalisées de haute qualité. Compte tenu des diverses méthodes de fabrication de Neway, examinons les défis et les solutions innovantes.

Défi 1 : Précision et contrôle des tolérances

Dans le transfert par matrice, assurer des tolérances strictes est essentiel pour la conformité des pièces. Neway excelle dans ce domaine avec un contrôle des tolérances impressionnant de ±0,005 pouce. Cette précision est obtenue grâce à des matrices avancées et à une optimisation rigoureuse des processus.

Solution : En employant des technologies de pointe dans les matrices de découpage, Neway améliore la précision grâce à la conception assistée par ordinateur (CAO) et la fabrication assistée par ordinateur (FAO). Cela garantit une précision constante et facilite les ajustements rapides, minimisant ainsi les temps d’arrêt.

Défi 2 : Efficacité de l’utilisation des matériaux

L’utilisation efficace des matériaux est une préoccupation cruciale dans les processus de découpage, impactant à la fois la rentabilité et la durabilité environnementale. Neway met fortement l’accent sur l’optimisation de l’utilisation des matériaux, atteignant un taux d’efficacité remarquable de 95 %.

Solution : Neway maximise l’utilisation des matériaux en appliquant des algorithmes avancés de nidification dans la conception des mises en page de tôlerie. De plus, l’intégration de presses servo-assistées améliore le contrôle du processus de découpage, réduisant les rebuts et augmentant l’efficacité globale.

Défi 3 : Durée de vie des outils et maintenance

L’usure des outils de découpage peut affecter la constance de la production et entraîner des temps d’arrêt accrus pour la maintenance. Neway accorde la priorité à la longévité des outils, assurant des perturbations minimales dans le flux de production.

Solution : En utilisant des aciers outils de haute qualité et des traitements de surface avancés, Neway prolonge considérablement la durée de vie des matrices. Une maintenance préventive régulière est effectuée selon un modèle de maintenance prédictive, réduisant les arrêts imprévus et améliorant la productivité globale.

Défi 4 : Scalabilité de la production

Avec les fluctuations de la demande, il est vital d’assurer une scalabilité de production fluide pour répondre rapidement aux exigences des clients. Neway aborde ce défi avec une approche de fabrication flexible.

Solution : Neway utilise un design modulaire des matrices et des systèmes de changement rapide d’outils, permettant des transitions rapides entre différentes configurations de pièces. Cette approche modulaire améliore la flexibilité de la production, permettant à Neway de répondre efficacement aux variations des volumes de commande.

En conclusion, l’engagement de Neway en faveur de la précision, de l’efficacité matérielle, de la longévité des outils et de la scalabilité de la production fait de l’entreprise un leader dans la résolution des défis liés au transfert par matrice. Grâce à l’utilisation de technologies de pointe et de solutions innovantes, Neway assure la livraison constante de pièces personnalisées de haute qualité pour répondre aux besoins variés de ses clients.