Qu’est-ce que l’estampage de tôle ? Comment ça fonctionne ?

Brève vue d'ensemble de l'emboutissage de tôles

L'emboutissage de tôles est un procédé de fabrication polyvalent et efficace utilisé par des entreprises comme Neway pour créer des composants métalliques précis et complexes. Cette méthode utilise des matrices et des poinçons pour façonner des feuilles métalliques plates en formes désirées.

L'emboutissage de tôles commence généralement par une feuille métallique plate, souvent en acier, aluminium ou autres alliages. Cette feuille est placée entre une matrice (femelle) et un poinçon (mâle). Le poinçon exerce une force sur la feuille, la déformant pour prendre la forme de la matrice. Selon la complexité de la pièce, le procédé peut impliquer une seule opération ou une série d'opérations.

Caractéristiques clés de l'emboutissage métallique

Précision : L'emboutissage offre une haute précision, permettant la production de composants détaillés et complexes avec des tolérances serrées.

Vitesse et efficacité : Le procédé rapide convient à la production en grande série. Neway optimise l'efficacité grâce à des machines et techniques avancées.

Utilisation des matériaux : L'emboutissage minimise les déchets en maximisant l'utilisation de la feuille métallique, contribuant à la rentabilité.

Polyvalence : L'emboutissage de tôles peut s'adapter à différents métaux, épaisseurs de tôles et complexités, offrant une flexibilité dans la fabrication.

Production économique : L'expertise de Neway en emboutissage se traduit par des économies grâce à l'utilisation efficace des matériaux et à des cycles rapides.

Consistance : L'emboutissage garantit une qualité constante des pièces, essentielle dans les industries exigeant une haute précision.

Géométrie complexe : Le procédé permet la création de pièces aux formes et détails complexes, élargissant les possibilités de conception.

Capacité de production de masse : Les capacités d'emboutissage de Neway sont adaptées aux productions à volume élevé, répondant aux demandes de divers secteurs.

Importance de la tôle dans la fabrication

La tôle joue un rôle central dans le paysage industriel. Neway, en tant que fabricant leader de pièces personnalisées, exploite la fabrication de tôles pour répondre aux besoins variés des secteurs industriels.

Polyvalence et adaptabilité :

La tôle est adaptée à de nombreuses applications dans divers secteurs, tels que les éclats conducteurs de batteries pour l’électronique grand public, les coques de télécommunications, les boîtiers, et les supports pour solutions d’éclairage.

Neway excelle dans l’utilisation de cette polyvalence, offrant des solutions sur mesure adaptées aux exigences des clients.

Fabrication précise :

La fabrication de tôles, incluant la découpe, le pliage et l’emboutissage, permet une haute précision dans la création de composants complexes. L’épaisseur idéale pour l’emboutissage se situe généralement entre 0,2 mm et 3,0 mm, Neway garantissant une précision de +/-0,4 mm, pouvant atteindre +/-0,1 mm dans les meilleurs cas.

L’engagement de Neway envers la précision assure la livraison de pièces de tôle exactes et cohérentes.

Rentabilité :

L’utilisation efficace des matériaux dans la fabrication de tôles contribue à la rentabilité, jouant un rôle irremplaçable, surtout dans la production de pièces sur mesure.

L’expertise de Neway réside dans l’optimisation des processus de production, se traduisant par des économies pour les clients.

Vitesse et efficacité :

La fabrication de tôles permet des cycles rapides de prototypage et de production. La conception et la fabrication d’outillages pour emboutissage ont des cycles de développement plus courts que ceux des moules de fonderie ou d’injection, ce qui signifie un coût réduit.

Neway met l’accent sur l’efficacité pour garantir la livraison ponctuelle de pièces personnalisées sans compromettre la qualité.

Possibilités de personnalisation :

La malléabilité de la tôle permet de créer des pièces personnalisées aux formes et tailles variées. Neway propose le traitement d’emboutissage personnalisé en quatre procédés : Emboutissage progressif, Emboutissage profond, Emboutissage transfert et Emboutissage multi-glissières.

Le service complet de Neway inclut la fabrication de tôles, offrant des solutions personnalisées répondant aux spécifications uniques des clients. Il est possible de traiter presque toutes les pièces en tôle.

Intégrité structurelle :

Les composants en tôle présentent souvent une grande intégrité structurelle, cruciale pour les applications exigeant résistance et durabilité, telles que les supports internes d’imprimantes 3D, les boucles de ceinture de sécurité automobile et les accessoires de bagages, combinant robustesse et esthétique.

Les mesures de contrôle qualité de Neway garantissent que les pièces en tôle fabriquées répondent aux normes strictes de performance structurelle.

Intégration avec d'autres procédés :

La fabrication de tôles s’intègre avec d’autres méthodes de fabrication telles que le soudage et le rivetage. Par exemple, ajout de rivetage, soudage laser basé sur l’emboutissage.

L’approche holistique de Neway permet l’incorporation fluide des composants en tôle dans des assemblages plus larges.

Expertise de Neway en fabrication de tôles

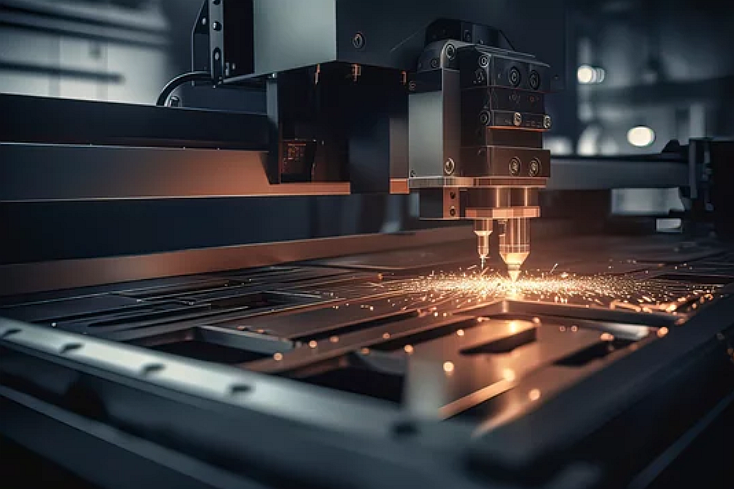

La fabrication de tôles est un procédé polyvalent impliquant la mise en forme de feuilles métalliques par diverses techniques telles que la découpe laser, l’emboutissage et le pliage. Neway, fabricant de pièces personnalisées de premier plan, excelle dans la fabrication de tôles, offrant une gamme complète de services pour répondre aux besoins industriels variés.

Processus clé en fabrication de tôles, la découpe laser utilise un faisceau laser focalisé pour couper précisément les feuilles métalliques. Neway emploie une technologie laser de pointe garantissant précision et efficacité dans la création de formes complexes.

L’emboutissage est une méthode économique utilisée par Neway pour produire de grandes quantités de composants métalliques identiques. Le procédé utilise une presse à emboutir qui façonne le métal avec des matrices et des poinçons, permettant une production rapide de pièces précises et constantes.

Le pliage est crucial pour former les feuilles métalliques en formes spécifiques. Neway utilise des équipements de pliage avancés, garantissant la précision des angles et courbures selon les spécifications clients.

Avantages de l'emboutissage :

L'emboutissage chez Neway offre plusieurs avantages. C’est une méthode très efficace pour la production de masse, assurant la rentabilité. Elle permet la création de pièces complexes et détaillées avec des tolérances serrées, reflétant l’engagement de Neway à fournir des pièces personnalisées de haute qualité.

Expertise de Neway :

Neway se distingue par son engagement envers l’excellence et les technologies de pointe. Grâce à sa maîtrise de la découpe laser, de l’emboutissage et du pliage, Neway propose une solution complète pour les clients recherchant des composants en tôle sur mesure.

En conclusion, les services de fabrication de tôles de Neway couvrent un large éventail de techniques exécutées avec précision et efficacité. Cette expertise fait de Neway un partenaire fiable pour les industries nécessitant des composants métalliques personnalisés de premier ordre.

Notions de base sur l’emboutissage de tôles

Définition et objectif de l’emboutissage de tôles

L’emboutissage de tôles est un procédé polyvalent utilisé par Neway pour former et façonner des feuilles métalliques en composants désirés. Cette méthode implique l’utilisation d’une presse à emboutir qui exerce une force sur la tôle, la transformant en une forme ou configuration spécifique. Neway emploie diverses techniques d’emboutissage, notamment l’emboutissage progressif, l’emboutissage profond, le transfert et l’emboutissage multi-glissières, afin de répondre aux besoins variés des clients.

L’objectif de l’emboutissage de tôles est de produire en masse des pièces métalliques précises et complexes de manière efficace et économique. En utilisant des techniques comme la découpe laser, Neway assure une mise en forme rapide et précise des feuilles métalliques. L’emboutissage métallique, autre aspect clé, consiste à utiliser matrices et poinçons pour créer des pièces constantes et de haute qualité.

Un des avantages majeurs de l’emboutissage est sa capacité à produire des composants avec des tolérances strictes, garantissant uniformité et précision. Ce procédé permet aussi la création de géométries complexes, augmentant la polyvalence des capacités de fabrication de Neway. De plus, l’emboutissage est une méthode rapide et efficace facilitant la production en grande série pour répondre aux demandes des diverses industries.

Aperçu des matériaux utilisés pour l’emboutissage de tôles

Dans l’emboutissage de tôles, le choix des matériaux joue un rôle crucial pour assurer la qualité et la fonctionnalité des produits finis. Neway, fabricant de pièces sur mesure, utilise divers matériaux dans ses processus de fabrication de tôles, incluant découpe laser, emboutissage et pliage. Passons en revue les matériaux couramment utilisés.

Alliages d'acier :

Vue d’ensemble : Les alliages d'acier sont largement utilisés pour leur excellente résistance, durabilité et formabilité.

Avantage Neway : Neway se spécialise dans l’emboutissage de précision des alliages d'acier, offrant une large gamme d’options telles que l’acier au carbone, l’acier inoxydable et les alliages à haute résistance.

Alliages d’aluminium :

Vue d’ensemble : Les alliages d’aluminium sont appréciés pour leur légèreté, résistance à la corrosion et conductivité, comme les aluminium 6061, 6063, 7075, etc.

Avantage Neway : L’expertise de Neway en emboutissage des alliages d’aluminium facilite la production de composants légers et complexes, répondant aux exigences de divers secteurs.

Alliages de cuivre et de laiton :

Vue d’ensemble : Ces alliages sont valorisés pour leur conductivité, résistance à la corrosion et esthétique, souvent utilisés pour des pièces conductrices comme ressorts conducteurs, électrodes de batterie, etc.

Avantage Neway : Les procédés précis d’emboutissage de Neway s’étendent aux alliages de cuivre et de laiton, assurant la création de composants fonctionnels et esthétiques.

Alliages à haute résistance :

Vue d’ensemble : Les alliages à haute résistance sont essentiels pour des applications demandant des propriétés mécaniques accrues.

Avantage Neway : La maîtrise des alliages à haute résistance par Neway en fait un partenaire fiable pour les industries nécessitant des composants métalliques robustes et durables.

Métaux exotiques :

Vue d’ensemble : Les métaux exotiques, tels que les alliages de titane ou de nickel, sont utilisés dans des secteurs spécialisés avec des exigences strictes.

Avantage Neway : Grâce à ses capacités avancées, Neway peut traiter avec précision les métaux exotiques, répondant aux besoins uniques des clients dans des secteurs de pointe.

L’engagement de Neway envers la qualité et la diversité des matériaux garantit aux clients des solutions sur mesure conformes aux normes industrielles les plus élevées. Cette approche complète et la satisfaction client distinguent Neway comme un acteur fiable et innovant dans la fabrication de pièces personnalisées.

Tolérances de l’emboutissage de tôles

Dans l’emboutissage de tôles, la sélection des matériaux est cruciale pour garantir la qualité et la fonctionnalité des produits finis. Neway, fabricant leader, utilise divers matériaux dans les procédés de fabrication de tôles, incluant découpe laser, emboutissage et pliage. Passons en revue les matériaux communs utilisés.

Alliages d'acier :

Vue d’ensemble : Les alliages d'acier sont largement employés en emboutissage pour leur excellente résistance, durabilité et capacité de formage.

Avantage Neway : Neway se spécialise dans l’emboutissage précis des alliages d'acier, proposant un large éventail d’options telles que l’acier au carbone, l’acier inoxydable et les alliages à haute résistance.

Alliages d’aluminium :

Vue d’ensemble : Les alliages d’aluminium sont prisés pour leur légèreté, résistance à la corrosion et conductivité, comme les 6061, 6063, 7075, etc.

Avantage Neway : Neway maîtrise l’emboutissage des alliages d’aluminium, facilitant la production de composants légers et complexes pour divers secteurs.

Alliages de cuivre et de laiton :

Vue d’ensemble : Ces alliages sont appréciés pour leur conductivité, résistance à la corrosion et aspect esthétique, souvent utilisés dans des pièces conductrices telles que ressorts et électrodes de batterie.

Avantage Neway : Les processus d’emboutissage précis de Neway couvrent aussi les alliages de cuivre et de laiton, garantissant des composants à la fois fonctionnels et esthétiques.

Alliages à haute résistance :

Vue d’ensemble : Les alliages à haute résistance sont indispensables pour des applications exigeant des performances mécaniques élevées.

Avantage Neway : Neway excelle dans la manipulation des alliages à haute résistance, faisant de lui un partenaire fiable pour les industries nécessitant des composants métalliques robustes et durables.

Métaux exotiques :

Vue d’ensemble : Les métaux exotiques, tels que les alliages de titane ou de nickel, sont utilisés dans des industries spécialisées aux exigences strictes.

Avantage Neway : Grâce à ses capacités avancées de fabrication, Neway peut traiter avec précision ces métaux, répondant aux besoins uniques des clients dans les secteurs innovants.

L’engagement de Neway en matière de qualité et sa maîtrise de divers matériaux garantissent aux clients des solutions personnalisées répondant aux normes industrielles les plus strictes. Cette approche exhaustive et le dévouement envers la satisfaction client font de Neway un acteur fiable et innovant dans la fabrication de pièces sur mesure.

Quatre types d’emboutissage de tôles

L’emboutissage progressif, l’emboutissage profond, l’emboutissage transfert et l’emboutissage multi-glissières sont des procédés d’emboutissage aux caractéristiques et applications distinctes.

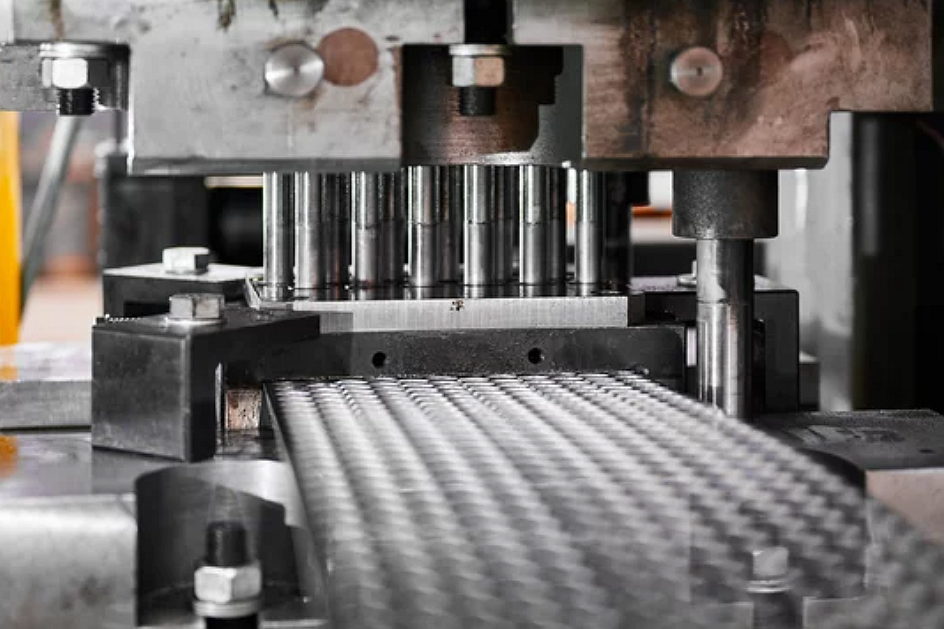

Emboutissage progressif

L’emboutissage progressif est une méthode de fabrication de tôles très efficace et polyvalente utilisée par des fabricants comme Neway. Dans ce procédé, une bande métallique passe à travers une série de postes dans un seul outil, formant progressivement la forme souhaitée à chaque étape. Voici une description, les avantages et les applications de l’emboutissage progressif.

Description :

L’emboutissage progressif est un processus continu où une bande métallique passe à travers différentes stations dans un outil, chaque station effectuant une opération spécifique. Ces opérations peuvent inclure la découpe, le pliage, le poinçonnage et le matriçage. Le produit final est obtenu au fur et à mesure que la bande métallique progresse dans l’outil, chaque station contribuant à la forme et aux caractéristiques globales de la pièce.

Avantages :

Efficacité économique : L’emboutissage progressif est rentable pour la production en grande quantité, permettant une fabrication rapide et continue.

Précision et constance : Le procédé garantit une grande précision et une constance dans les dimensions des pièces, réduisant le risque de défauts.

Vitesse de production : Grâce à sa nature continue, l’emboutissage progressif permet des cycles de production rapides, contribuant à réduire les délais de livraison.

Utilisation des matériaux : Il minimise le gaspillage de matériau, la matrice progressive utilisant la bande métallique de manière optimale, ce qui est une option respectueuse de l’environnement.

Géométrie complexe : Permet la fabrication de pièces complexes avec de multiples caractéristiques en une seule opération.

Applications :

Industrie automobile : L’emboutissage progressif est largement utilisé dans le secteur automobile pour la fabrication de composants tels que supports, panneaux et pièces de châssis.

Électronique : La méthode est employée pour créer des composants précis et petits utilisés dans les appareils électroniques, assurant uniformité et qualité.

Appareils électroménagers : Les fabricants utilisent l’emboutissage progressif pour produire des pièces pour les machines à laver, les réfrigérateurs et plus encore.

Quincaillerie et outils : Divers composants et outils bénéficient de l’efficacité de l’emboutissage progressif, répondant à la demande de production en grande quantité.

Biens de consommation : Les biens de consommation tels que les boîtiers métalliques, les supports et autres composants subissent souvent un emboutissage progressif pour la production de masse.

En intégrant l’emboutissage progressif dans ses techniques de fabrication, Neway illustre son engagement à fournir des solutions efficaces et de haute qualité pour les pièces métalliques personnalisées dans divers secteurs. Le processus de production rationalisé, la rentabilité et la précision font de l’emboutissage progressif une méthode précieuse dans le service complet de Neway.

Emboutissage profond

L’emboutissage profond est un procédé polyvalent qui crée des formes cylindriques ou en boîte à partir de tôles plates. En appliquant une force sur le métal, il est formé en une forme désirée à l’aide d’une série de matrices et de poinçons. Voici une description, des avantages et des applications :

Description :

L’emboutissage profond comprend plusieurs étapes :

Découpage : Découpe de la tôle en une pièce ronde ou en forme spécifique.

Tirage : Placement de la pièce dans une matrice et utilisation d’un poinçon pour la former en une forme en forme de coupe.

Retirage : Étirement et mise en forme supplémentaires de la coupe pour atteindre la profondeur désirée.

Rognage : Découpage de l’excès de matériau pour finaliser la forme.

Avantages :

Rentabilité : Adapté à la production en grande série, réduisant les coûts unitaires.

Formes complexes : Capable de former des formes complexes et détaillées avec une haute précision.

Économie de matériau : Minimisation des déchets grâce à une utilisation efficace des tôles.

Solidité et durabilité : Production de pièces solides et durables grâce aux propriétés du métal.

Consistance : Assure l’uniformité et la constance dans la production des pièces.

Applications :

Industrie automobile : Utilisé pour fabriquer des composants de véhicules comme supports, boîtiers et éléments structurels.

Appareils ménagers : Pièces pour appareils de cuisine, systèmes CVC et divers articles ménagers.

Aérospatiale : Création de composants pour structures et systèmes d’avions.

Dispositifs médicaux : Fabrication de pièces pour équipements et dispositifs médicaux.

Électronique : Production de boîtiers, connecteurs et composants pour appareils électroniques.

La capacité de cette méthode à créer des pièces précises et durables la rend précieuse dans plusieurs industries, offrant des solutions économiques pour une production complexe.

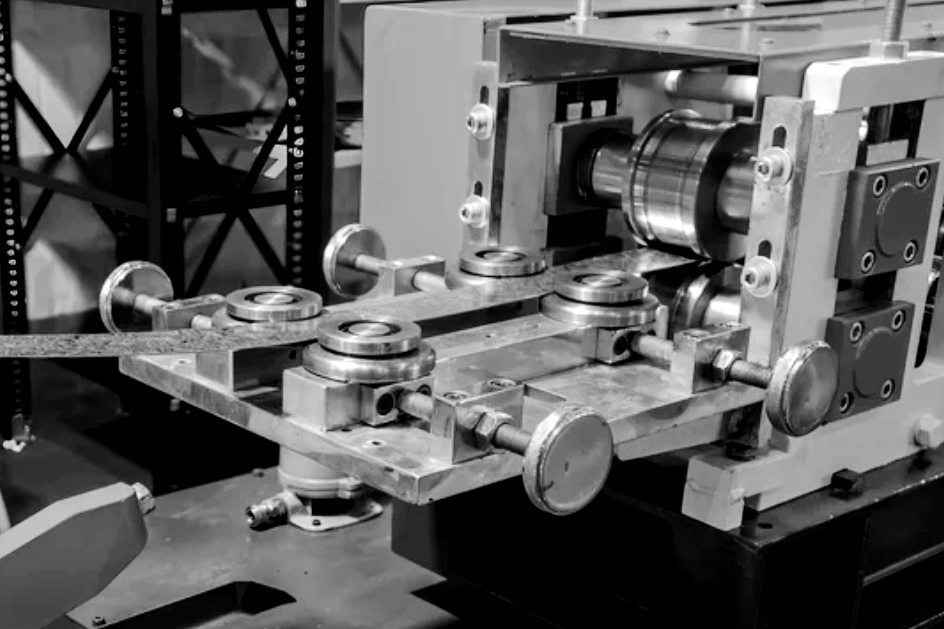

Emboutissage transfert

L’emboutissage transfert est une méthode de fabrication de tôles très efficace et polyvalente. Ce procédé, qui relève de la fabrication de tôles de précision, est reconnu pour sa rapidité, sa précision et son rapport coût-efficacité.

Description :

L’emboutissage transfert utilise un ensemble de matrices pour façonner et découper les feuilles métalliques en formes spécifiques. Le terme « transfert » fait référence au déplacement de la pièce métallique d’une station à une autre au sein de l’ensemble des matrices. Chaque station effectue une opération distincte sur le matériau.

Avantages :

Haute vitesse de production : L’un des principaux avantages de l’emboutissage transfert est sa capacité de production rapide. La nature automatisée et séquentielle du procédé permet la fabrication d’un grand volume de pièces en un temps relativement court.

Précision et constance : Les matrices de précision assurent un formage et une découpe précis des feuilles métalliques, conduisant à des pièces de haute qualité et constantes. Ceci est crucial dans les industries où les tolérances strictes et l’uniformité sont primordiales.

Rentabilité : L’emboutissage transfert est une méthode rentable pour la production à grande échelle. L’efficacité du procédé, combinée à une réduction des besoins en main-d’œuvre grâce à l’automatisation, contribue à diminuer les coûts unitaires de fabrication.

Polyvalence : Cette méthode convient à divers matériaux, y compris les métaux et alliages. Elle accepte différentes épaisseurs de tôles, ce qui la rend polyvalente pour de nombreuses applications.

Applications :

Industrie automobile : L’emboutissage transfert est largement utilisé dans le secteur automobile pour fabriquer des composants tels que panneaux de carrosserie, pièces de châssis et éléments structurels. La production à haute vitesse correspond bien aux exigences des lignes d’assemblage automobile.

Électronique grand public : La précision et la constance offertes par l’emboutissage transfert en font une méthode adaptée à la production de composants complexes utilisés dans l’électronique grand public, tels que boîtiers, connecteurs et supports.

Fabrication d’appareils électroménagers : Les appareils ménagers nécessitent souvent des pièces métalliques embouties pour leur intégrité structurelle et leur aspect esthétique. L’emboutissage transfert est fréquemment utilisé pour produire des composants d’appareils comme les machines à laver, réfrigérateurs et fours.

Équipements industriels : Divers équipements et machines industrielles s’appuient sur des pièces embouties par transfert pour leurs composants structurels, assurant durabilité et fiabilité dans des environnements exigeants.

En conclusion, l’emboutissage transfert est très efficace et économique, avec des applications multiples. Sa capacité à fournir précision, rapidité et polyvalence en fait un procédé précieux en fabrication de tôles. Neway excelle dans la fabrication de tôles, intégrant l’emboutissage transfert dans ses processus de production conformément à son engagement à livrer efficacement des pièces personnalisées de haute qualité.

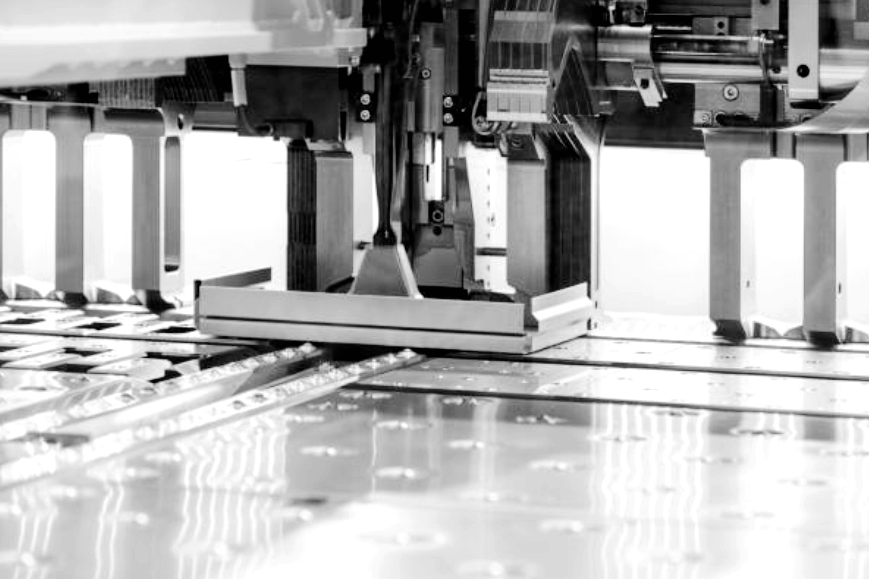

Emboutissage multi-glissières

L’emboutissage multi-glissières est un procédé de formage métallique très efficace et polyvalent utilisé par des fabricants comme Neway pour produire des pièces métalliques complexes. Cette technique de précision implique l’utilisation de plusieurs glissières ou mécanismes d’outillage permettant de poinçonner des formes complexes avec une précision remarquable. Voici une description, des avantages et des applications de cette méthode innovante.

Description :

L’emboutissage multi-glissières, sous-catégorie de l’emboutissage métallique, utilise des machines avancées avec plusieurs glissières fonctionnant en tandem. Chaque glissière réalise une opération de formage spécifique, contribuant à la création de composants complexes. Le mouvement synchronisé de ces glissières permet la production de géométries complexes avec des tolérances serrées. Cette méthode est particulièrement efficace pour la production en grande série, ce qui en fait un choix idéal pour le service complet de Neway en matière de pièces personnalisées.

Avantages :

Précision et complexité : L’emboutissage multi-glissières crée des pièces complexes et de haute qualité, assurant la cohérence sur de grandes séries de production.

Utilisation des matériaux : Le procédé minimise le gaspillage de matériau, contribuant à l’efficacité des coûts et à des pratiques de fabrication durables.

Production à haute vitesse : Avec plusieurs glissières fonctionnant simultanément, le temps de cycle pour chaque pièce est considérablement réduit, entraînant des taux de production plus rapides que les méthodes d’emboutissage traditionnelles.

Polyvalence : L’emboutissage multi-glissières est adaptable à divers matériaux, y compris les métaux, ce qui correspond à la diversité des capacités de fabrication de Neway.

Applications :

Industrie électronique : L’emboutissage multi-glissières est largement utilisé pour produire des connecteurs, terminaux et autres petits composants précis essentiels aux appareils électroniques.

Secteur automobile : Neway peut exploiter cette technique pour fabriquer de petites pièces automobiles complexes telles que supports, clips et connecteurs, répondant aux exigences de précision et d’efficacité de l’industrie.

Dispositifs médicaux : Le secteur médical bénéficie de l’emboutissage multi-glissières pour produire de minuscules composants complexes utilisés dans les dispositifs médicaux, garantissant fiabilité et précision.

En résumé, l’emboutissage multi-glissières est un procédé de fabrication de pointe qui s’intègre parfaitement au service complet de Neway pour les pièces personnalisées. Sa précision, son efficacité et sa polyvalence en font un outil précieux pour les industries nécessitant des composants complexes, permettant à Neway de livrer systématiquement des solutions de haute qualité à ses clients.