Maîtriser la fabrication de tôles : intégration des procédés d'estampage de tôles métalliques

Qu'est-ce que la fabrication de tôlerie ?

La fabrication de tôlerie est un processus de fabrication polyvalent qui transforme des feuilles métalliques plates en diverses structures et composants. Chez Neway, un fabricant de pièces sur mesure de premier plan, la fabrication de tôlerie comprend plusieurs techniques précises, notamment la découpe laser, l'estampage et le pliage.

Découpe laser

La découpe laser chez Neway atteint une précision exceptionnelle, avec des tolérances aussi serrées que ±0,1 mm. Ce procédé utilise une technologie CNC avancée pour découper des motifs et des formes complexes dans des feuilles métalliques, assurant des résultats de haute qualité et précis. L'estampage métallique, un autre aspect critique de la fabrication de tôlerie, comprend des opérations de formage, de découpe et de perçage. Grâce aux capacités d'estampage de Neway, l'efficacité de la production est maximisée et la fabrication peut être réalisée rapidement.

Le processus de découpe laser convient principalement à la découpe de grandes boîtes et coques. La vitesse de production est rapide. Il est rentable pour la fabrication de tôlerie en petites à moyennes séries. Pour la production en grande série, une forte rentabilité peut être atteinte grâce à des lignes de production automatisées.

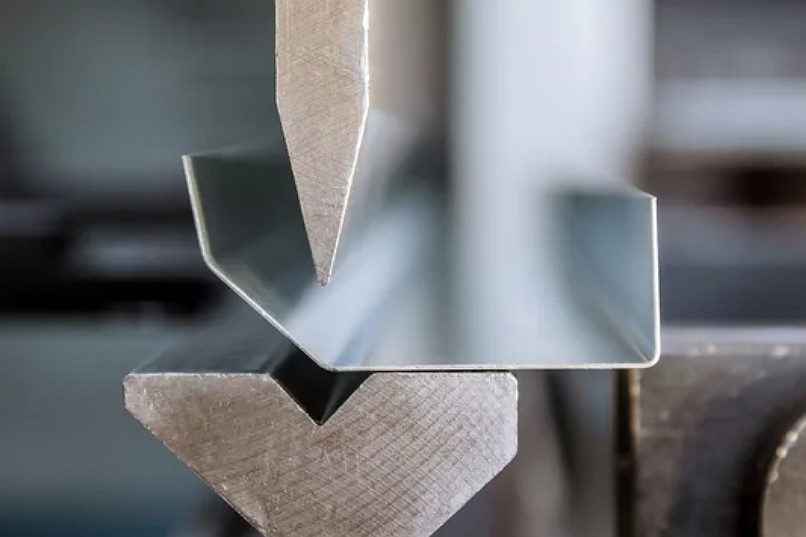

Pliage de métal

Le pliage de métal est une étape essentielle de la fabrication de tôlerie qui consiste à façonner les feuilles métalliques en formes souhaitées. Neway utilise des équipements de pointe pour un pliage précis, garantissant que les composants respectent des spécifications strictes. Ce processus contribue à l'efficacité globale de la production en permettant la création de géométries complexes avec un minimum de déchets de matériau.

Le processus de pliage de métal est le plus courant dans la fabrication de tôlerie. Il est indissociable du découpage laser, de l'estampage ou d'autres procédés de fabrication de plaques.

Estampage métallique

En tant que principal fournisseur d'estampage de tôlerie, Neway propose principalement quatre services d'estampage : Estampage progressif, Emboutissage profond, Transfert d'estampage et Estampage multi-slide.

Toutes ces techniques impliquent la fabrication de moules, la découpe de la feuille métallique en forme requise à l'aide d'outils supérieurs et inférieurs, ainsi que de poinçons et matrices. L'estampage convient au traitement des pièces de petite et moyenne taille et est très rentable pour la production de masse. C'est le procédé privilégié pour la fabrication en série de pièces fines en tôle.

Cinq méthodes de connexion pour les pièces en tôle

Généralement, les pièces en tôle produites doivent être assemblées par divers procédés de jonction afin d'offrir des performances plus variées et de répondre aux besoins ultimes des clients.

Les procédés de connexion couramment utilisés sont : 1. Bordage et rivetage, 2. Connexion sans rivet (BTM), 3. Rivets à traction, 4. Soudage par points par résistance, 5. Connexion par vis.

Bordage et rivetage

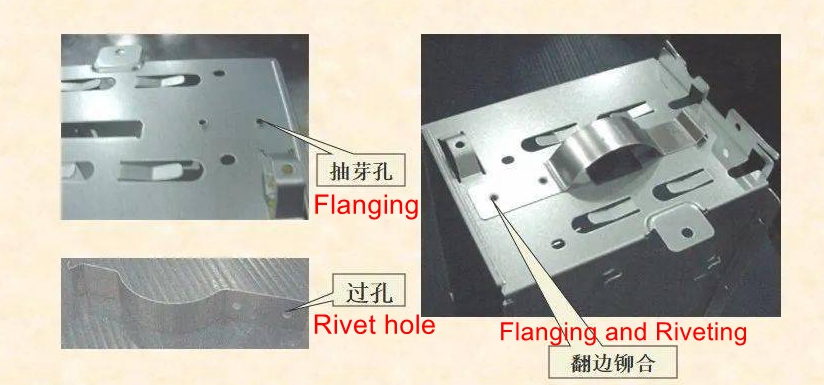

Définition du bordage et du rivetage

Bordage :

Définition : Le bordage est un procédé de travail des métaux qui consiste à plier ou former les bords d'un composant en tôle pour créer une bride, c'est-à-dire un bord ou une lèvre saillante.

Processus : Le bordage nécessite généralement des outils tels qu'une presse plieuse pour plier le matériau à des angles spécifiques, le formant selon les exigences de conception.

Application : Le bordage est couramment utilisé pour ajouter rigidité et résistance aux pièces en tôle. Il sert également de préparation aux méthodes d'assemblage ultérieures comme le rivetage.

Rivetage :

Définition : Le rivetage est un procédé d'assemblage qui consiste à joindre deux ou plusieurs feuilles de métal en insérant un rivet, une tige cylindrique en métal, dans des trous alignés, puis en déformant ou comprimant l'autre extrémité pour fixer solidement les feuilles ensemble.

Processus : Le rivetage peut être réalisé de différentes manières, notamment manuellement à l'aide d'un marteau ou d'outils pneumatiques, ainsi que par des procédés automatisés en milieu industriel.

Application : Le rivetage assure une connexion durable et solide, souvent utilisée dans des industries où la haute résistance et la fiabilité sont essentielles, telles que l'aérospatiale, l'automobile et la construction.

Le bordage et le rivetage sont des procédés cruciaux dans la fabrication de tôlerie, produisant des composants robustes et assemblés avec précision. Ces processus démontrent l'engagement de Neway à fournir des solutions complètes dans la fabrication de pièces métalliques personnalisées, garantissant les normes les plus élevées de qualité et de fiabilité pour ses clients.

Étapes du processus de bordage et de rivetage

Préparation du matériau :

Sélectionner les feuilles métalliques appropriées avec l'épaisseur et les propriétés souhaitées pour l'application prévue.

Couper les feuilles aux dimensions requises à l'aide d'outils tels que des cisailles ou des machines CNC.

Bordage :

Marquer les zones sur les feuilles métalliques où les brides seront formées.

Utiliser des outils spécialisés tels que des machines à bordage ou des presses plieuses pour plier ou replier les bords des feuilles aux emplacements désignés.

Le processus de pliage crée un bord relevé ou une lèvre le long des bords des feuilles métalliques, augmentant la rigidité et offrant une surface pour le rivetage.

Préparation des trous pour rivets :

Déterminer les emplacements des trous pour rivets le long des bords bordés, en assurant un alignement précis entre les feuilles.

Des machines à percer ou des poinçons créent des trous uniformes et précisément positionnés dans les feuilles métalliques.

Insertion des rivets :

Sélectionner des rivets de taille et de matériau appropriés en fonction de l'épaisseur et du type de métal à assembler.

Insérer les rivets dans les trous alignés des bords bordés des feuilles métalliques. S'assurer que les rivets dépassent suffisamment à travers les feuilles.

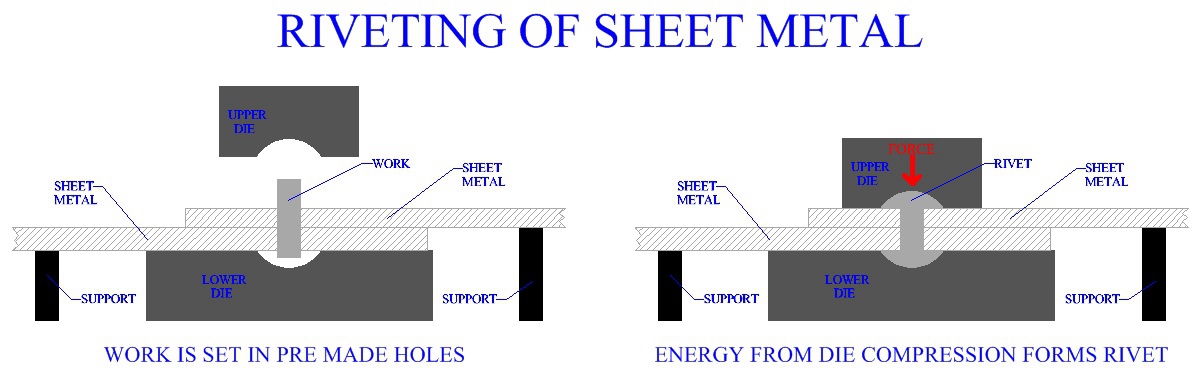

Rivetage :

Utiliser un outil ou une machine à riveter pour fixer l'assemblage. Cet outil comprime l'extrémité saillante du rivet, le déformant pour créer une deuxième tête, serrant fermement les feuilles ensemble.

Appliquer une pression suffisante pour former une connexion solide sans endommager les feuilles métalliques.

Finition et inspection :

Ébarber tout excès de matériau des rivets si nécessaire, assurant une finition nette et affleurante.

Inspecter la connexion pour vérifier l'alignement, la solidité et l'intégrité structurelle.

Effectuer des contrôles qualité pour garantir que les processus de bordage et de rivetage respectent les tolérances et normes spécifiées.

Cette méthode d'assemblage des feuilles métalliques par bordage et rivetage est une technique fiable et largement utilisée dans diverses industries en raison de sa durabilité, sa solidité et son adaptabilité à différentes applications de tôlerie.

Connexion sans rivet (BTM)

Définition de la connexion sans rivet (BTM)

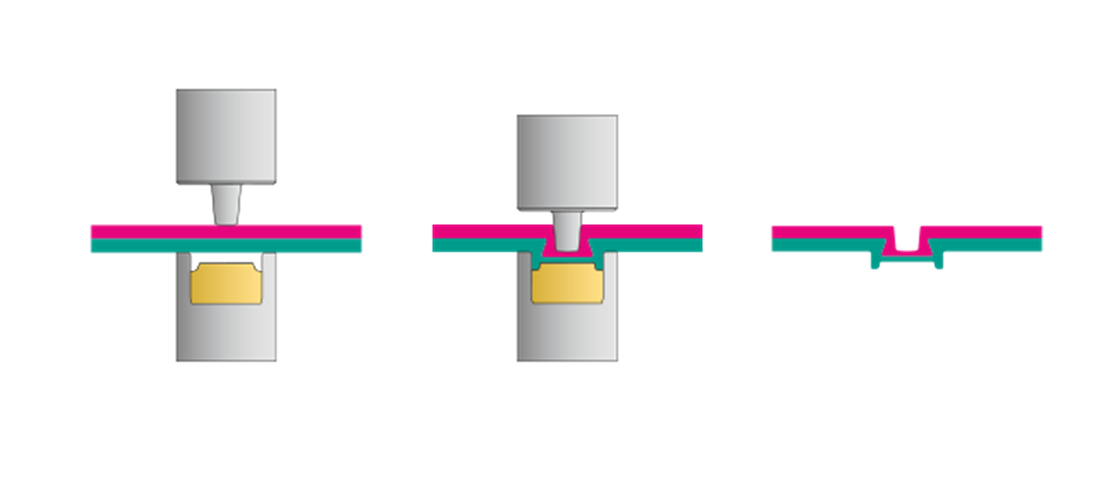

La connexion sans rivet est une technologie d'assemblage de plaques qui utilise la capacité de déformation à froid de la plaque elle-même pour effectuer un traitement par pression sur la plaque, provoquant une déformation locale et reliant ainsi les plaques. C'est une technique de connexion sans connecteurs supplémentaires. Méthode de connexion de tôlerie. Cette méthode ne nécessite ni soudage par points ni rivetage pour assurer la connexion optimale de deux couches ou plus de plaques de matériaux et d'épaisseurs différentes. La connexion n'impose aucune exigence sur la surface de la plaque. Les pièces avec revêtements et peintures peuvent être directement assemblées sans traitement préalable, sans endommager la surface ni provoquer de déformation de la connexion. Ce type de connexion est largement utilisé dans l'industrie automobile, notamment pour les applications de carrosserie.

Introduction à la connexion sans rivet (BTM)

La technologie de connexion sans rivet utilise une machine à sertir les plaques et un moule de connexion unique pour former une insertion interne sans contrainte avec une résistance spécifique à la traction et au cisaillement, grâce à un traitement instantané à haute pression basé sur la déformation par extrusion à froid du matériau de la plaque elle-même. Elle permet de connecter deux couches ou plus de plaques de matériaux et d'épaisseurs différentes. Cette technologie n'exige rien de particulier concernant la surface de la plaque, et le revêtement et la couche de peinture originaux à l'endroit de la connexion ne sont pas endommagés. Le processus est hautement automatisé, peut connecter un ou plusieurs points simultanément, et permet une détection non destructive de la résistance de la connexion ainsi qu'une surveillance automatique de l'ensemble du processus, assurant une efficacité de production extrêmement élevée.

Lors du processus de connexion sans rivet, le poinçon entre d'abord en contact avec le matériau supérieur. Sous la pression de la matrice supérieure, le matériau commence à s'étirer et à se déformer dans la matrice. Parallèlement, la partie mobile de la matrice s'ouvre vers l'extérieur pour permettre l'évacuation complète du matériau métallique. La cavité de la matrice se déforme pour former un point de connexion étanche, puis le poinçon revient en arrière, et la partie mobile de la matrice retourne à sa position initiale sous l'effet du ressort.

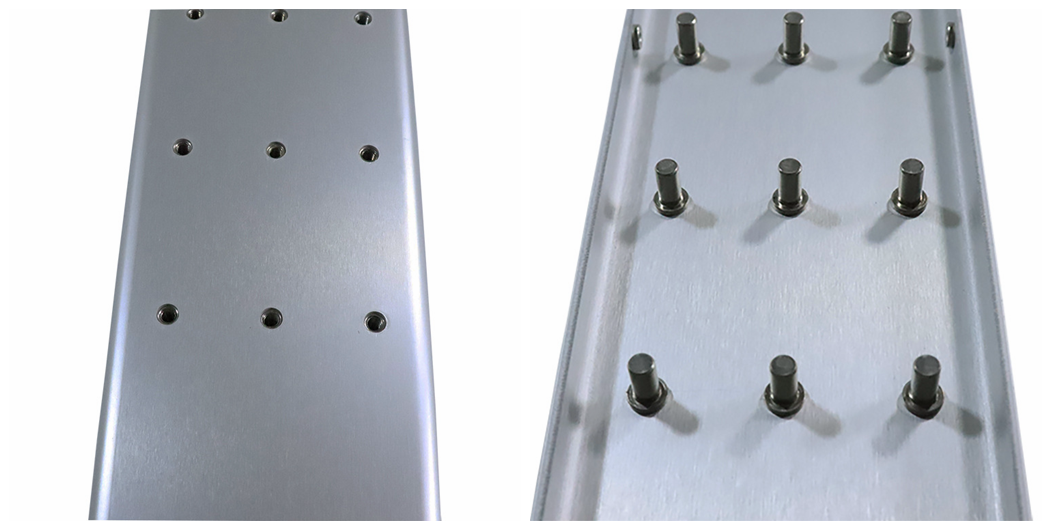

Rivetage des pièces en tôle

Définition du rivetage des pièces en tôle

Le rivetage des pièces en tôle est une technique d'assemblage essentielle qui contribue à l'intégrité structurelle et à la fonctionnalité des composants. Dans les capacités de fabrication de Neway, la fabrication de tôlerie inclut plusieurs méthodes, dont le rivetage joue un rôle central.

Le rivetage consiste à fixer deux feuilles métalliques ou plus à l'aide de rivets, des éléments de fixation mécaniques permanents. Le processus implique généralement la création de trous dans les feuilles, leur alignement, puis l'insertion des rivets qui sont ensuite déformés pour assurer une liaison solide. Cette méthode est efficace lorsque le soudage n'est pas adapté en raison des contraintes de matériaux ou de conception.

Neway applique des techniques de rivetage précises, assurant des tolérances serrées pour une meilleure stabilité structurelle. Des machines modernes, telles que des presses à riveter à grande vitesse, permettent une production efficace avec une faible marge d'erreur. Les tolérances, généralement comprises entre ±0,1 mm et ±0,05 mm, sont systématiquement respectées, garantissant que les produits finis répondent à des normes de qualité strictes.

Les avantages du rivetage des pièces en tôle résident dans leur polyvalence et leur capacité à assembler des matériaux différents. L'expertise de Neway s'étend à plusieurs secteurs industriels, démontrant son engagement à fournir des solutions adaptées. En exploitant le rivetage, Neway améliore l'efficacité globale des processus de production, répondant ainsi aux exigences des clients en matière de composants durables et assemblés avec précision.

Étapes du processus de rivetage des pièces en tôle

Le rivetage des pièces en tôle implique des étapes méticuleuses pour garantir une jonction solide et fiable. Voici les étapes essentielles que Neway applique dans sa fabrication de tôlerie pour le rivetage :

Analyse de conception :

Avant de commencer le processus de rivetage, les ingénieurs de Neway effectuent une analyse approfondie de la conception afin de déterminer l'emplacement optimal des rivets. Ils prennent en compte les exigences de charge, les propriétés des matériaux et les considérations structurelles pour garantir l'intégrité du produit final.

Préparation des trous :

La préparation précise des trous est cruciale pour un rivetage réussi. Neway utilise une technologie de découpe laser avancée pour créer des trous nets et précis dans la tôle. Les tolérances sont strictement respectées, avec des diamètres de trous généralement maintenus entre ±0,1 mm et ±0,05 mm pour une précision exceptionnelle.

Alignement et fixation :

Un alignement correct est essentiel pour une jonction sans défaut. Neway utilise des systèmes de fixation sophistiqués pour maintenir les feuilles solidement en place, assurant ainsi un alignement précis des trous. Cette étape est essentielle pour respecter les tolérances spécifiées et éviter les problèmes de désalignement lors de l'insertion des rivets.

Insertion des rivets :

Les rivets sélectionnés sont ensuite insérés dans les trous préparés . Neway utilise des presses à riveter automatisées avec une force et une vitesse contrôlées pour assurer une déformation uniforme et cohérente des rivets. Cette étape est cruciale pour obtenir une jonction serrée et sécurisée.

Processus de déformation :

La déformation des rivets crée une connexion permanente entre les feuilles. Le processus de rivetage de Neway est soigneusement calibré pour obtenir la déformation souhaitée sans endommager le matériau environnant. L'efficacité de cette étape contribue à la productivité globale du processus de fabrication.

Contrôle qualité :

Après le rivetage, un contrôle qualité complet est effectué. Neway utilise des outils d'inspection avancés pour vérifier l'intégrité de la jonction, détecter tout défaut, désalignement ou déviation par rapport aux tolérances spécifiées. Cette inspection minutieuse garantit que la pièce en tôle finale répond aux normes de qualité les plus strictes.

Finition de surface et post-traitement :

Selon l'application et les exigences du client, Neway peut réaliser des étapes de post-traitement supplémentaires, telles que la peinture en poudre, le polissage ou l'anodisation pour améliorer l'esthétique et la résistance à la corrosion des pièces en tôle rivetées.

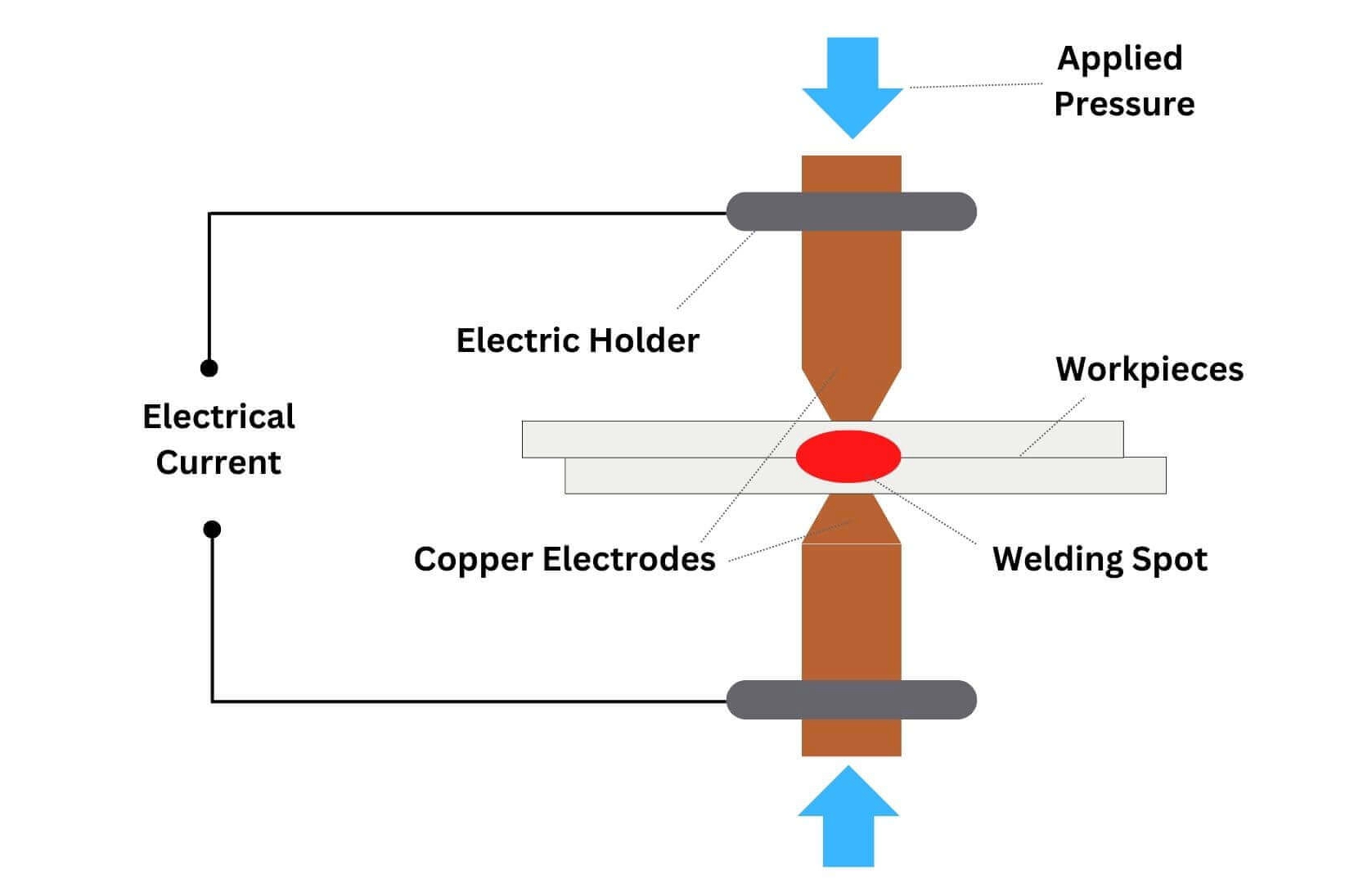

Soudage par points par résistance des pièces en tôle

Définition du soudage par points par résistance des pièces en tôle

Le soudage par points par résistance des pièces en tôle est un procédé de soudage essentiel utilisé dans la fabrication de composants, contribuant à la durabilité et à la cohésion structurelle des assemblages de tôlerie. Neway, un fabricant de pièces sur mesure de premier plan, intègre le soudage par points par résistance dans son éventail de techniques de fabrication de tôlerie.

Dans ce procédé, deux feuilles métalliques ou plus sont assemblées en appliquant une pression et en faisant passer un courant électrique élevé à travers les points d'interface. Cette chauffe localisée provoque la fusion des métaux, créant une liaison solide et permanente. Le soudage par points par résistance est efficace pour les métaux de faible épaisseur couramment utilisés en tôlerie.

L'engagement de Neway pour la précision se reflète dans les tolérances strictes obtenues grâce au soudage par points par résistance. Le procédé fournit des soudures avec des tolérances allant de ±0,2 mm à ±0,1 mm, garantissant que les produits finaux respectent des critères de qualité rigoureux. Ce niveau de précision est crucial pour les applications où l'intégrité structurelle et la précision dimensionnelle de la soudure sont primordiales.

L'efficacité est une caractéristique du soudage par points par résistance chez Neway. Des équipements de soudage modernes et automatisés sont utilisés, permettant une production rapide et fiable. Le résultat est une augmentation de la productivité, Neway atteignant ou dépassant constamment les normes industrielles en matière d'efficacité dans ce domaine.

Flux de travail du soudage par points par résistance des pièces en tôle

Le soudage par points par résistance est un procédé clé dans l'arsenal de fabrication de tôlerie de Neway, offrant une méthode robuste pour assembler rapidement et efficacement des feuilles métalliques. Cette technique repose sur le principe de la résistance électrique pour générer une chaleur localisée qui fusionne finalement les feuilles métalliques.

Dans le cadre de l'expertise de fabrication de Neway, le soudage par points par résistance implique les principes de fonctionnement suivants :

Contact des électrodes : Le processus commence par le contact étroit de deux feuilles métalliques ou plus avec des électrodes en alliage de cuivre. Ces électrodes exercent une pression pour assurer une connexion sécurisée.

Application du courant électrique : Un courant électrique est appliqué à travers les feuilles au point de soudure souhaité. La forte résistance électrique du métal génère de la chaleur au point de contact.

Chauffage localisé : La chaleur générée se concentre au point de contact entre les feuilles, provoquant leur fusion. Ce chauffage localisé garantit que les zones environnantes ne sont pas affectées, minimisant la déformation et préservant l'intégrité du matériau.

Maintien de la pression : Simultanément au passage du courant électrique, la pression est maintenue par les électrodes pour assurer un contact adéquat et la consolidation du métal fondu. Cette pression est un facteur critique pour obtenir une soudure forte et durable.

Refroidissement et solidification : Après la durée de soudage, le courant est coupé, et le métal fondu refroidit rapidement, solidifiant la jonction. Le résultat est une fusion sécurisée et homogène des feuilles métalliques, formant une liaison solide et durable.

Neway excelle dans la précision du soudage par points par résistance, atteignant des tolérances aussi serrées que ±0,1 mm. Ce niveau de précision est essentiel pour répondre aux normes industrielles et garantir la fiabilité du produit final. Le processus est très efficace, avec des temps de cycle optimisés pour améliorer la productivité tout en maintenant les plus hauts standards de qualité.

Connexion par vis des pièces en tôle

La connexion par vis des pièces en tôle est un aspect crucial du processus d'assemblage, contribuant à l'intégrité structurelle et à la fonctionnalité globale du produit final. Dans le domaine de la fabrication de tôlerie, Neway utilise des techniques avancées pour assurer des connexions par vis robustes et fiables.

Les pièces en tôle nécessitent souvent un assemblage par vis pour garantir une fixation sûre et durable. Le choix des vis, ainsi que leurs dimensions, le type de filetage et le matériau, sont essentiels pour obtenir des performances optimales. L'expertise de Neway réside dans la sélection des vis adaptées aux caractéristiques spécifiques de la tôle, en tenant compte de l'épaisseur, du type de matériau et de l'application prévue.

La précision est primordiale dans les connexions par vis, et Neway excelle dans l'obtention de tolérances serrées pour améliorer la stabilité globale de l'assemblage. Les valeurs de tolérance sont strictement respectées, avec une plage typique de ±0,1 mm, garantissant un ajustement parfait et évitant tout jeu ou désalignement.

L'engagement de Neway envers l'efficacité se reflète dans le processus rationalisé de connexion par vis. En tirant parti des machines de découpe laser et de poinçonnage de métal de pointe, les pièces en tôle sont fabriquées avec précision, facilitant une intégration sans faille lors de la phase d'assemblage. Cette efficacité se traduit par une productivité accrue, une réduction du temps d'assemblage et une optimisation du flux de fabrication.