Pièces métalliques petites et complexes – Moulage par injection de poudre métallique (MIM)

Le moulage par injection de poudre métallique combine un mélange de poudre métallique et de liant, l’injecte dans un moule puis le chauffe pour éliminer le liant et fritté la poudre en une pièce métallique robuste. Idéal pour la fabrication de pièces métalliques petites, complexes et de haute précision. Large choix de matériaux : base fer (acier inoxydable), alliages de tungstène, alliages de titane, acier à outils, alliages magnétiques, alliages de cobalt, etc.

Demander un devis MIM

Tous les fichiers téléchargés sont sécurisés et confidentiels

Qu'est-ce que le moulage par injection de métal ?

Notre service de MIM transforme des poudres métalliques en pièces et composants complexes. Nous proposons des processus pour alliages de fer, tungstène, titane, magnétiques et cobalt. Nous réalisons des pièces MIM sur mesure, à haute précision et grande résistance.

MIM vs PCM

Le moulage par injection de métal (MIM) et le moulage par compression de poudre (PCM) sont des procédés différents : MIM utilise des poudres fines pour des pièces complexes et très précises en volumes moyens à élevés, tandis que PCM comprime la poudre en formes plus simples, à moindre coût pour de petits et moyens volumes.

Applications des pièces MIM

Notre processus MIM produit des pièces haute qualité avec détails fins et résistance supérieure. Ces pièces sont largement utilisées dans diverses industries, offrant précision et polyvalence pour des applications critiques.

Surmoulage Materials

Découvrez comment fonctionne le MIM

Le moulage par injection de métal est un procédé near-net-shape qui combine l’injection plastique et la métallurgie des poudres pour produire des pièces métalliques très complexes et des superalliages (inox, titane, tungstène, etc.).

Finitions de surface pour pièces personnalisées disponibles

Notre service de traitement de surface offre des finitions spécialisées pour pièces sur mesure, améliorant durabilité, esthétique et performance. Nous proposons électrodéposition, anodisation, revêtement en poudre et revêtements de barrière thermique pour optimiser résistance à la corrosion, propriétés d’usure et aspect visuel.

En savoir plus

Usinage

En savoir plus

Peinture

En savoir plus

Dépôt physique en phase vapeur (PVD)

En savoir plus

Sablage

En savoir plus

Galvanoplastie

En savoir plus

Polissage

En savoir plus

Anodisation

En savoir plus

Revêtement en poudre

En savoir plus

Électropolissage

En savoir plus

Fini brossé

En savoir plus

Oxyde noir

En savoir plus

Traitement thermique

En savoir plus

Ébavurage en tambour

En savoir plus

Revêtement Alodine

En savoir plus

Chromage

En savoir plus

Phosphatation

En savoir plus

Nitruration

En savoir plus

Galvanisation à chaud

En savoir plus

Vernissage

En savoir plus

Revêtement Téflon

En savoir plus

Revêtements thermiques

En savoir plus

Revêtements de barrière thermique

En savoir plus

Passivation

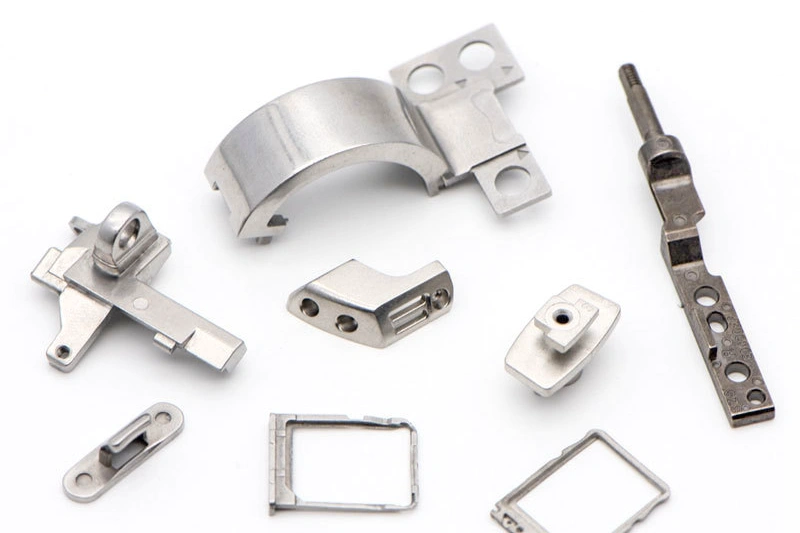

Galerie de pièces MIM

Dans notre galerie MIM, chaque projet est unique. Nous collaborons étroitement avec nos clients pour garantir que leurs pièces personnalisées répondent exactement aux spécifications. Notre souci du détail et notre exigence qualité feront dépasser vos attentes à vos pièces.

Commençons un nouveau projet aujourd'hui

Suggestions de conception pour pièces MIM

Comprenez mieux les limites du procédé MIM : dimensions maximales, tolérances, épaisseurs de paroi, quantités optimales de production, etc. Utilisez ces repères pour optimiser vos designs et réduire les coûts.