Moulage par injection de plastique PPO : points essentiels à connaître

Le polyphénylène oxyde (PPO) est un thermoplastique technique haute performance réputé pour sa stabilité dimensionnelle exceptionnelle, sa résistance thermique et ses propriétés d’isolation électrique. En moulage par injection plastique, le PPO se distingue par sa capacité à répondre aux exigences élevées d’applications avancées dans l’automobile, l’électronique et le dispositif médical. Cependant, mouler efficacement le PPO exige une compréhension fine de ses caractéristiques et de ses exigences procédés spécifiques.

Cet article vous guide à travers les considérations essentielles du moulage par injection de PPO. Nous examinerons les propriétés du matériau, ses avantages industriels et les paramètres de moulage critiques à maîtriser pour exploiter tout le potentiel de ce polymère polyvalent. Que vous soyez un fabricant expérimenté ou que vous débutiez avec le PPO, vous y trouverez les clés pour optimiser vos procédés d’injection et obtenir des résultats de haute qualité.

Comprendre le plastique PPO

Le polyphénylène oxyde (PPO) possède des propriétés qui le rendent très prisé pour des applications exigeantes. Pour l’utiliser efficacement en injection, il est essentiel d’en connaître les caractéristiques chimiques et physiques, ainsi que ses avantages industriels.

Propriétés chimiques et physiques

Point de fusion élevé : plus élevé que celui de nombreux autres thermoplastiques, ce qui permet un service à haute température.

Faible absorption d’humidité : très faible prise d’eau, idéale pour garantir la stabilité dimensionnelle dans des environnements variables.

Excellente stabilité dimensionnelle : la rigidité et la stabilité intrinsèques du PPO aident les pièces à conserver forme et cotes sous contrainte mécanique ou thermique.

Haute résistance thermique : supporte une exposition continue à la chaleur, utile pour les composants proches de sources de chaleur en électronique et automobile.

Avantages d’utilisation du PPO

Propriétés mécaniques supérieures : grande résistance et bonne tenue au choc pour des pièces durables.

Isolation électrique : excellentes propriétés isolantes pour connecteurs et composants d’appareils.

Résistance chimique étendue : résiste aux acides, bases et détergents, utile en environnements de process.

Esthétique et état de surface : finitions lisses et soignées, réduisant les post-traitements pour les pièces visibles.

Points clés avant moulage

Avant d’injecter le PPO, plusieurs facteurs critiques doivent être maîtrisés : préparation matière, stockage, configuration des équipements et réglages machine.

Manutention et préparation matière

Séchage du PPO : malgré sa faible hygroscopicité, un séchage approfondi s’impose pour éviter fils d’argent (splay) et fragilisation : typiquement ~120 °C pendant 3 à 4 h dans un sécheur déshumidificateur.

Stockage : au frais et au sec, à l’abri du soleil et de l’humidité, afin de préserver des propriétés constantes et limiter la variabilité en moulage.

Précautions de manipulation : éviter toute contamination croisée (autres polymères, poussières). Utiliser des contenants et circuits dédiés au PPO.

Exigences équipements

Calibration machine : la presse doit fonctionner de manière fiable aux températures élevées requises par le PPO, sans dégradation.

Matériaux d’outillage : à cause des températures de process, privilégier des aciers d’outillage (ou aluminiums à haute conductivité) résistants au fluage et à l’usure.

Résistance à la corrosion : certains métaux peuvent être sensibles au contact du PPO fondu : employer des matériaux et revêtements résistants pour les zones mouillées.

Optimiser les réglages

Vitesse et pression d’injection : pilotage précis pour un remplissage efficace et une qualité constante, à ajuster selon design pièce et moule.

Profils de température : fourreau, buse et moule : assez hauts pour l’écoulement, sans dépasser les seuils de dégradation thermique.

Conception des pièces en PPO

Adapter la conception aux particularités du PPO améliore fabricabilité et performance des pièces.

Épaisseur de paroi

Uniformité : des parois homogènes limitent voilage, retassures et refroidissement inégal.

Épaisseur optimale : en première approche, viser ~1,5 à 3 mm (à ajuster selon taille/complexité) pour équilibrer rigidité et économie matière.

Position et dimension du point d’injection

Placement stratégique : au plus près des zones épaisses/centre de symétrie pour limiter pertes de charge et favoriser refroidissement/retrait uniformes.

Dimensionnement approprié : trop petit = cisaillement et risque de dégradation ; trop grand = défauts esthétiques et ébarbage accru. Trouver l’équilibre est essentiel.

Conception des nervures

Renfort : épaisseur de nervure ~0,5 à 0,7 × la paroi adjacente pour augmenter la rigidité sans retassures.

Placement/entraxe : répartition régulière, jonction correcte aux parois pour un écoulement fluide et moins de concentrations de contraintes.

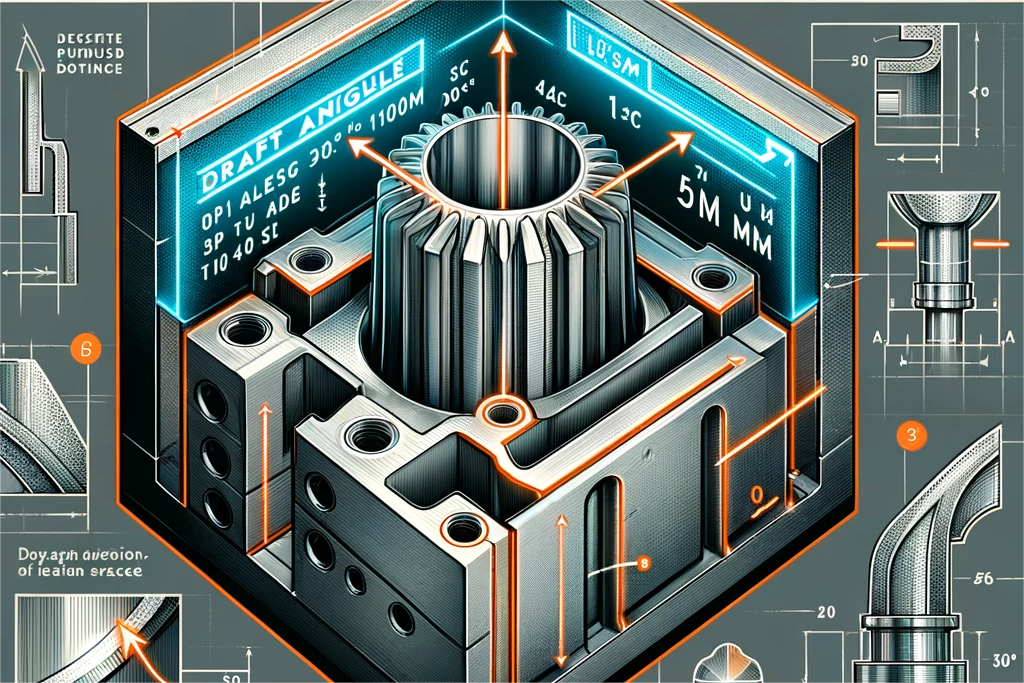

Angles de dépouille

Démoulage aisé : ≥ 1–2° sur les surfaces verticales (selon profondeur/complexité) pour faciliter l’éjection.

Esthétique : intégrer les dépouilles avec un impact visuel minimal.

Textures et finitions de surface

Texturation : possible pour l’adhérence ou l’esthétique, mais contrôler profondeur et finesse afin d’éviter sous-remplissages ou démoulages difficiles.

Finitions : ponçage, polissage, peinture, métallisation… à anticiper dès la conception pour assurer compatibilité et tenue.

Défis de moulage courants avec le PPO

Voilage et retrait

Causes : refroidissement inégal, paramètres inadéquats, conception inadaptée.

Solutions : parois uniformes, maîtrise thermique du moule, pilotage du refroidissement, multiplication/optimisation des canaux de refroidissement.

Défauts de surface

Causes : fils d’argent (humidité), blanchiment (blush), brûlures — dus à matière humide, vitesses élevées, températures de fusion/moule trop hautes.

Solutions :

Splay : réduire l’humidité (séchage), ajuster contre-pression et vitesse pour limiter l’air piégé.

Blush : ajuster températures moule/temps de refroidissement pour éviter la surchauffe superficielle.

Brûlures : abaisser les températures et modérer la vitesse d’injection.

Collage au moule

Causes : angles de dépouille insuffisants, éjection mal conçue.

Solutions : augmenter les dépouilles, polir les surfaces, utiliser un agent de démoulage si nécessaire, optimiser nombre/emplacement des broches d’éjection.

Dégradation moléculaire

Causes : exposition prolongée à une chaleur excessive.

Solutions : contrôler précisément la température de fusion (vers le bas de la plage) et optimiser les temps de cycle.

Problème de fissuration

Causes : sous contrainte, le PPO fissure au contact d’huile minérale, de solvants cétoniques et esters. Il n’est pas corrosif face aux acides, bases et détergents, mais des solvants (hydrocarbures aliphatiques, aliphatiques halogénés, aromatiques) peuvent induire fissuration sous contrainte ou dissolution.

Solutions :

1. Éviter toute contamination par huiles minérales, cétones et esters lors de la préparation matière.

2. Éliminer toute trace de ces solvants du moule ; pour le chauffage du moule, privilégier un thermorégulateur à eau plutôt qu’à huile.

3. Après moulage, éviter tout contact des pièces PPO avec huiles minérales, cétones et esters.

Opérations post-moulage

Ébavurage et finition

Techniques : retrait des bavures, carottes et canaux par outillage manuel, CNC ou découpe laser pour une précision sans endommager la pièce.

Finitions : ponçage/polissage, peinture, métallisation… pour améliorer l’aspect ou les propriétés de surface.

Assemblage

Collage : adhésifs époxy et cyanoacrylates ; préparation de surface (nettoyage, légère abrasion) indispensable.

Soudure ultrason : assemblages propres et robustes ; régler temps, pression et amplitude selon la pièce.

Fixations mécaniques : vis/rivets lorsque le démontage est requis ; prévoir renforts et tolérances adaptées pour éviter fissures/déformations.

Contrôle qualité

Inspection : contrôles visuels, dimensionnels (jauges, MMT) et fonctionnels.

Essais : tests de tenue mécanique, thermique et électrique pour usages critiques.

Emballage et manutention

Emballage sûr : protéger de l’électricité statique et de l’humidité ; solutions dédiées pour pièces fragiles/complexes.

Guides de manipulation : former le personnel pour éviter rayures, chocs et autres dommages avant usage final.

Études de cas en injection PPO

Cas 1 : Automobile

Contexte : composants devant résister à hautes températures et agents chimiques en compartiment moteur, sans alourdir le véhicule.

Solution : PPO pour sa résistance thermique et ses propriétés mécaniques ; adaptation des paramètres d’injection pour son point de fusion élevé.

Résultat : pièces conformes, réduction de masse, gains en consommation et émissions ; adoption élargie du PPO.

Cas 2 : Électronique grand public

Contexte : boîtiers robustes, isolants et esthétiques.

Solution : PPO pour résistance, isolation et qualité de finition ; conception de moule soignée pour surface et géométrie stables.

Résultat : boîtiers durables, fonctionnels et attractifs visuellement.

Cas 3 : Dispositifs médicaux

Contexte : pièces stables après stérilisations répétées.

Solution : PPO pour sa résistance chimique et thermique ; réglages fins (température/refroidissement) pour optimiser les performances.

Résultat : pièces stables et sûres après cycles de stérilisation, démontrant le potentiel du PPO en santé.

Ce que nous pouvons faire en injection PPO

Le moulage par injection de PPO ouvre des perspectives d’innovation et de performance dans de nombreuses industries :

1. Fabrication de composants hautes performances

Automobile : pièces sous capot exigeant résistance thermique et stabilité dimensionnelle ; contribution à l’allègement.

Électronique : connecteurs, boîtiers et composants nécessitant isolation électrique et tenue en température, avec une belle qualité d’aspect.

Médical : pièces biocompatibles, résistantes aux stérilisations répétées, sans perte d’intégrité.

2. Flexibilité de conception accrue

Exploiter l’écoulement du PPO pour des géométries complexes et détails fins, avec faible retrait et excellente stabilité dimensionnelle.

Coloration en moulage pour des designs esthétiques sans peinture additionnelle.

3. Solutions durables

Durabilité et longue durée de vie réduisant les remplacements et les déchets.

Explorer le recyclage du PPO ; les progrès en recyclage chimique laissent envisager des filières plus durables.

4. Maîtrise des défis de moulage

Limiter voilage, retrait et défauts de surface par l’optimisation des températures, temps de refroidissement et pratiques matière.

Outillages et équipements adaptés (hautes températures, résistance à la corrosion) pour allonger la vie moule et stabiliser la qualité.

5. Personnalisation et innovation

Personnalisation poussée (auto/produits grand public) grâce aux propriétés mécaniques et options de finition du PPO.

Nouvelles applications via composites/blends et modifications ciblées des formulations.

6. Fabrication rentable

Volumes élevés, coûts unitaires réduits et délais optimisés ; techniques modernes pour minimiser pertes matière et énergie.

7. Assurance qualité complète

Protocoles d’essais et de contrôle rigoureux : cotes, résistances, performances en conditions réelles et conformité réglementaire.